一种油箱挤压成型方法与流程

本发明涉及机械加工,特别是涉及一种复杂外形承载油箱的设计加工方法。

背景技术:

1、现今飞行武器系统追求高度集成化,轻量化已成为趋势,这对于武器燃油系统有更高的要求。油箱作为燃油系统中及其重要的部分,其设计和加工水平的高低直接决定了燃油系统的优劣,而直接影响武器系统性能。而为了满足新一代武器装备的受载和隐身性能指标,油箱将随着气动外形做出相应适应性更改。导致了油箱内部结构复杂,零部件安装困难,加工精度要求高。

2、传统油箱一般采用铸造或者钣金拼焊工艺。传统铸造工艺技术相对成熟,但是铸造表面质量难以控制,给后续油箱清洗造成较大困难,合格率和生产效率较低,且尤其不适合加工内部开敞性差的油箱。不利于油箱设计中的改进和挖潜。而钣金拼焊工艺由于其拼接部件大部分为机加成型,其加工精度有所保证。但其缺点是在拼焊过程中焊缝较多,焊接变形和焊缝处密封可靠性均难以控制,加工困难。对比于传统工艺,挤压油箱成型方案能极大地简化油箱零部件数量和焊缝数量,同时能够保证零部件加工精度,对于加工“狭长”型承力油箱十分有利。

技术实现思路

1、本发明提供一种油箱挤压成型方法,简化了等截面油箱的加工工艺,极大地减少了由于焊缝数量导致的工艺不确定性。

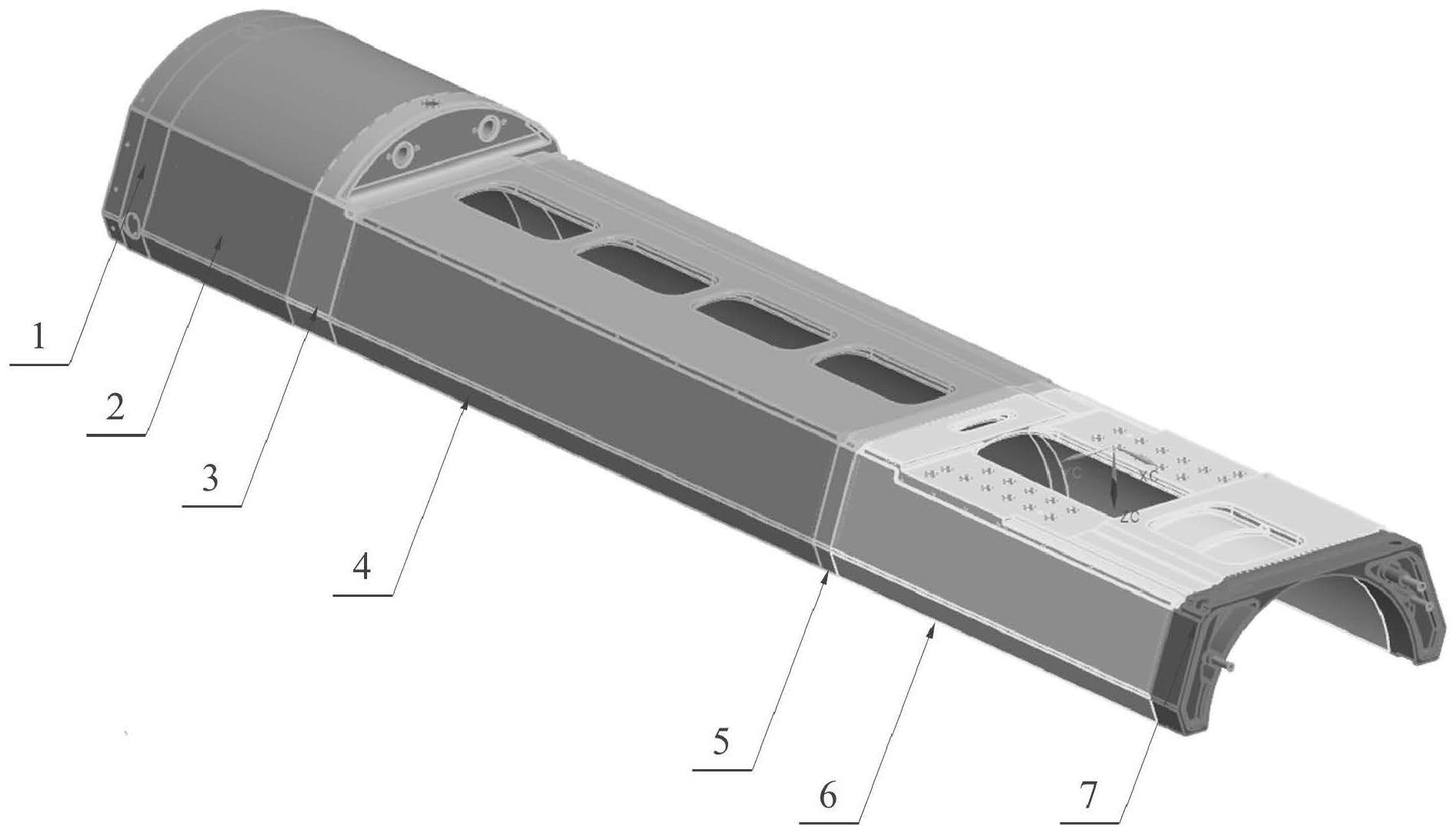

2、一种油箱挤压成型方法,所述油箱从前到后依次包括前盖板1、前筒段2、吊挂框3、中筒段4、加强框5、后筒段6和后盖板7;所述成型方法包括:

3、一、挤压油箱前筒段2、中筒段4、加强框5和后筒段6;

4、二、对油箱前筒段2、中筒段4、加强框5和后筒段6后续机加精加工,完成油箱结构特征;

5、三、对前盖板1、后盖板7及加强框5机加成型;

6、四、油箱前筒段2、中筒段4和后筒段6具有纵向筋条,所述纵向筋条挤压成型;

7、五、焊接前后盖板1、7前安装内部管路,设计悬浮卡箍完成周向约束,靠吊挂框3前端面焊接实现轴向约束。

8、进一步地,步骤一中,油箱前筒段2、中筒段4、加强框5和后筒段6采用厚板材6005a-t6挤压成型。

9、进一步地,步骤三中,对油箱前、后盖板1、7及加强框5采用5a06-o机加成型。

10、进一步地,步骤四中,纵向筋条与油箱应力集中处倒圆。

11、进一步地,步骤五中,焊接油箱前筒段2、中端框4、后筒段6的三个截面挤压型材两端均用电子束焊接,油箱前筒段2的马鞍型上/下平面区域以及其它区域采用锁底焊接。

12、本发明的油箱挤压成型方法,显著地减少了油箱加工中的焊缝数量,减少了由于焊缝引起的工艺不确定性。且后续对于挤压成型件的二次机加保证了零件的加工精度。挤压成型油箱也能进一步降低油箱加工制造成本,在未来武器装备批产阶段能够节省大量成本,有极大的应用前景。

技术特征:

1.一种油箱挤压成型方法,其特征在于,所述油箱从前到后依次包括前盖板(1)、前筒段(2)、吊挂框(3)、中筒段(4)、加强框(5)、后筒段(6)和后盖板(7);所述成型方法包括:

2.根据权利要求1所述的一种油箱挤压成型方法,其特征在于,步骤一中,油箱前筒段(2)、中筒段(4)、加强框(5)和后筒段(6)采用厚板材6005a-t6挤压成型。

3.根据权利要求1所述的一种油箱挤压成型方法,其特征在于,步骤三中,对油箱前、后盖板(1、7)及加强框(5)采用5a06-o机加成型。

4.根据权利要求1所述的一种油箱挤压成型方法,其特征在于,步骤四中,纵向筋条与油箱应力集中处倒圆。

5.根据权利要求1所述的一种油箱挤压成型方法,其特征在于,步骤五中,焊接油箱前筒段(2)、中端框(4)、后筒段(6)的三个截面挤压型材两端均用电子束焊接,油箱前筒段(2)的马鞍型上/下平面区域以及其它区域采用锁底焊接。

技术总结

本发明公开一种油箱挤压成型方法,包括:一、挤压油箱前筒段(2)、中筒段(4)、加强框(5)和后筒段(6);二、对油箱前筒段(2)、中筒段(4)、加强框(5)和后筒段(6)后续机加精加工,完成油箱结构特征;三、对前盖板(1)、后盖板(7)及加强框(5)机加成型;四、油箱前筒段(2)、中筒段(4)和后筒段(6)具有纵向筋条,所述纵向筋条挤压成型;五、焊接前后盖板(1、7)前安装内部管路,设计悬浮卡箍完成周向约束,靠吊挂框(3)前端面焊接实现轴向约束。本发明减少了由于焊缝引起的工艺不确定性,且后续对于挤压成型件的二次机加保证了零件的加工精度,也能进一步降低油箱加工制造成本。

技术研发人员:于梁,沈琼,王树东,崔淦,丁保辉

受保护的技术使用者:北京机电工程研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!