一种基于棒材非定尺计算钢坯定重的控制方法与流程

本发明涉及连铸和轧钢生产剪切控制,具体涉及一种基于棒材非定尺计算钢坯定重的控制方法。

背景技术:

1、传统钢坯长度是根据连铸后钢坯重量来控制,以钢坯的定尺长度为依据进行钢坯分段切割依据,在切割后进入轧线进行轧制。冷坯根据加热炉上料台架的图像识别钢坯号,经过钢坯物料信息输入系统,棒材连轧区域钢材物料信息跟踪系统和精整冷床区域物料信息跟踪系统,实现冷装钢坯的物料识别过程。

2、连铸钢坯在运动成型过程中,受拉速变化、钢水温度变化、冷却条件变化及结晶器磨损变化的影响,单位重量时时变化,尤其是拉速对钢坯密度影响较大,以至于在长度一定的条件下,重量偏差波动在10kg以上。钢坯经轧钢轧制后,钢材的长度变化大,尾部不能达到定尺要求的切掉或计入不定尺材,造成很大浪费和经济效益的损失,因此目前钢坯以定尺长度进行分段切割系统存在重量误差较大的缺陷。

3、冷坯轧制能耗消耗较大,随着工艺技术的改进,钢坯热送和钢坯直轧工艺产生,但是因钢坯流号不准确,因加热炉氧化烧损、轧线料型控制的变化、各飞剪剪切标准的变化,导致棒材总长度变化较大,轧件的倍尺长度无法精确跟踪,轧线plc无法精确反馈到连铸,连铸不能及时做出准确响应。因轧钢生产不同长度的倍尺,对钢坯重量要求比标准高,仅仅依靠连铸单一控制钢坯重量容易导致轧线通尺材产生,降低利润。因此,迫切需要设计一种基于棒材非定尺计算钢坯定重的控制方法,以解决现有钢坯流号跟踪不准确以及钢坯倍尺剪切长度控制精度差造成钢坯浪费的问题。

技术实现思路

1、针对现有技术中存在的问题,本发明的目的在于提供一种基于棒材非定尺计算钢坯定重的控制方法。

2、本发明解决其技术问题所采用的技术方案是:一种基于棒材非定尺计算钢坯定重的控制方法,包括以下步骤:

3、1)热装和直轧过程的钢坯跟踪

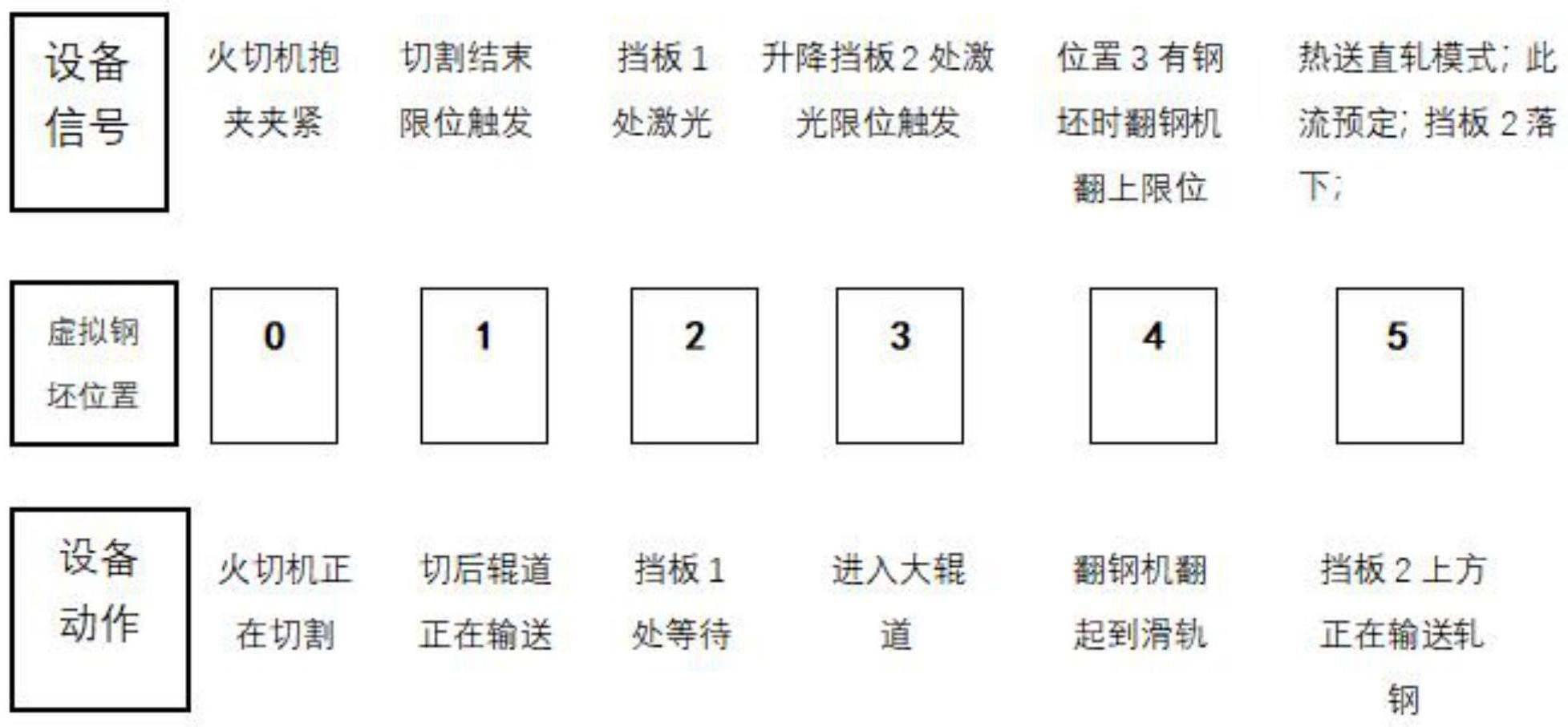

4、①虚拟位置触发:热送或直轧状态下,加热炉钢坯流号跟踪系统中设定虚拟钢坯位置和触发条件,从而确定每个虚拟钢坯位置的设备动作信号,

5、②流号传输:连续生产的钢坯切割时,以fifo原则进行预定送坯,

6、③钢坯进入轧线后,与冷坯信号跟踪技术一致;

7、2)基于棒材非定尺长度的计算方法:通过对尾段长度进行计算,并将尾段切完定尺后所余长度值通过工业互联网平台传递到连铸称重控制系统,连铸称重控制系统将所余长度值转换为需要调整的钢坯长度;

8、3)轧线倍尺剪控制系统将倍尺最后一根倍尺切完定尺之后所余长度和钢坯流号通过plc控制系统上传到工业互联网平台,工业互联网平台下发钢坯调整长度;

9、4)连铸一级控制系统与工业互联网平台数据转化,连铸一级控制系统将钢坯长度传送至工业互联网平台,工业互联网平台通过算法将钢坯长度转化为需要连铸调整的钢坯重量g0,工业互联网平台将g0下发到连铸称重控制系统;

10、5)连铸钢坯长度调整控制,连铸称重控制系统获取原流号钢坯重量g,在工业互联网平台下发该流号钢坯调整量g0时,连铸称重控制系统会将原流号钢坯重量g-g0下发给当前执行的钢坯重量计算系统,执行新一轮重量设计依据。

11、具体的是,所述步骤①中的虚拟位置触发流程:钢坯在炼钢输送辊道上能够被预定的位置为位置1和位置2,即钢坯在位置0时进行火切机切割,钢坯切割完后向后输送和钢坯到达1#挡板前等待时,当等待的钢坯因等待时间长剔坯下线时,只要此流未被预定且1#挡板下降,此流即下线翻起。

12、具体的是,所述步骤①中的触发条件为加热炉钢坯流号跟踪系统中位置0:火切机抱夹夹紧触发;位置1:切割结束限位触发;位置2:升降挡板1处激光限位触发;位置3:钢坯尾部离开挡板1激光限位后延时3s触发;位置4:位置3有钢坯时翻钢机翻上限位触发;位置5:轧钢直轧模式,位置3有钢坯开始计数18s后触发;位置6:位置5有钢坯计时10s后触发。

13、具体的是,所述步骤②中的流号传输方式为续生产的钢坯切割时,利用火切机切割结束点位作为触发堆栈入库信号,将最先切割结束的钢坯先存入堆栈,通过plc编程将先入栈钢坯作为先出栈信号等待预定,在单产线、双产线送坯模式下,以fifo原则进行预定送坯,为最优热送直轧率提供保障。

14、具体的是,所述步骤2)中的基于棒材非定尺长度的计算公式为:l1/l2=n.......l3

15、其中,l1:最后一根倍尺长度,单位:mm;

16、l2:设定的成品定尺长度,单位:mm;

17、n:最后一根倍尺可剪切的定尺段数,单位:段;

18、l3:最后一根倍尺切完定尺之后所余长度,单位:mm;

19、连铸需要调整的钢坯长度计算公式如下:

20、l4=l3*πr2/l2

21、其中,l4:连铸需要调整的钢坯长度,单位:mm;

22、l3:最后一根倍尺切完定尺之后所余长度,单位:mm;

23、r:成品轧件半径,单位:mm;

24、l:方坯边长,单位:mm。

25、具体的是,所述步骤3)中的工业互联网平台向连铸称重控制系统钢坯调整长度,连铸称重控制系统对钢坯调整长度与历史数据相比较,算出下一根钢坯参数控制模型到连铸一级控制系统,钢坯长度自动调整。

26、具体的是,所述步骤4)中的需要连铸调整的钢坯重量g0的计算公式为g0=l4*l2*钢坯密度ρ。

27、具体的是,所述步骤5)中的连铸钢坯长度调整控制过程:连铸钢坯重量智能控制切割整体系统包括拉矫机速度检测系统、火焰切割系统、钢坯重量称重系统、钢坯重量计算系统,拉矫机速度检测系统与钢坯重量计算系统建立通讯连接,将拉矫机的即时转速v发送给钢坯重量计算系统,钢坯重量g=钢坯运行平均速度v*结晶器内面积(长×宽)*时间*钢坯密度ρ,达到要求的重量时,就触发火焰切割系统对钢坯进行跟随切割,钢坯重量称重系统将切割后的钢坯进行称重,将反馈结果发送给钢坯重量计算系统。

28、本发明具有以下有益效果:

29、本发明设计的基于棒材非定尺计算钢坯定重的控制方法采用多点定位的信号流钢坯跟踪,以及称重转化为剪切长度的倍尺剪切整体系统,实现钢坯长度自动调整,从而提高钢坯定重准确度,减少或消除轧制短尺材,提高轧制成材率。

技术特征:

1.一种基于棒材非定尺计算钢坯定重的控制方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的基于棒材非定尺计算钢坯定重的控制方法,其特征在于,所述步骤①中的虚拟位置触发流程:钢坯在炼钢输送辊道上能够被预定的位置为位置1和位置2,即钢坯在位置0时进行火切机切割,钢坯切割完后向后输送和钢坯到达1#挡板前等待时,当等待的钢坯因等待时间长剔坯下线时,只要此流未被预定且1#挡板下降,此流即下线翻起。

3.根据权利要求1所述的基于棒材非定尺计算钢坯定重的控制方法,其特征在于,所述步骤①中的触发条件为加热炉钢坯流号跟踪系统中位置0:火切机抱夹夹紧触发;位置1:切割结束限位触发;位置2:升降挡板1处激光限位触发;位置3:钢坯尾部离开挡板1激光限位后延时3s触发;位置4:位置3有钢坯时翻钢机翻上限位触发;位置5:轧钢直轧模式,位置3有钢坯开始计数18s后触发;位置6:位置5有钢坯计时10s后触发。

4.根据权利要求1所述的基于棒材非定尺计算钢坯定重的控制方法,其特征在于,所述步骤②中的流号传输方式为续生产的钢坯切割时,利用火切机切割结束点位作为触发堆栈入库信号,将最先切割结束的钢坯先存入堆栈,通过plc编程将先入栈钢坯作为先出栈信号等待预定,在单产线、双产线送坯模式下,以fifo原则进行预定送坯,为最优热送直轧率提供保障。

5.根据权利要求1所述的基于棒材非定尺计算钢坯定重的控制方法,其特征在于,所述步骤2)中的基于棒材非定尺长度的计算公式为:l1/l2=n.......l3

6.根据权利要求1所述的基于棒材非定尺计算钢坯定重的控制方法,其特征在于,所述步骤3)中的工业互联网平台向连铸称重控制系统钢坯调整长度,连铸称重控制系统对钢坯调整长度与历史数据相比较,算出下一根钢坯参数控制模型到连铸一级控制系统,钢坯长度自动调整。

7.根据权利要求1所述的基于棒材非定尺计算钢坯定重的控制方法,其特征在于,所述步骤4)中的需要连铸调整的钢坯重量g0的计算公式为g0=l4*l2*钢坯密度ρ。

8.根据权利要求1所述的基于棒材非定尺计算钢坯定重的控制方法,其特征在于,所述步骤5)中的连铸钢坯长度调整控制过程:连铸钢坯重量智能控制切割整体系统包括拉矫机速度检测系统、火焰切割系统、钢坯重量称重系统、钢坯重量计算系统,拉矫机速度检测系统与钢坯重量计算系统建立通讯连接,将拉矫机的即时转速v发送给钢坯重量计算系统,钢坯重量g=钢坯运行平均速度v*结晶器内面积(长×宽)*时间*钢坯密度ρ,达到要求的重量时,就触发火焰切割系统对钢坯进行跟随切割,钢坯重量称重系统将切割后的钢坯进行称重,将反馈结果发送给钢坯重量计算系统。

技术总结

本发明涉及连铸和轧钢生产剪切控制技术领域,具体公开了一种基于棒材非定尺计算钢坯定重的控制方法,包括以下步骤:1)热装和直轧过程的钢坯跟踪,①虚拟位置触发,②流号传输,③钢坯进入轧线后,与冷坯信号跟踪技术一致;2)基于棒材非定尺长度的计算方法;3)轧线倍尺剪控制系统将倍尺最后一根倍尺切完定尺之后所余长度和钢坯流号通过PLC控制系统上传到工业互联网平台,工业互联网平台下发钢坯调整长度;4)连铸一级控制系统与工业互联网平台数据转化;5)连铸钢坯长度调整控制;本发明实现钢坯长度自动调整,从而提高钢坯定重准确度,减少或消除轧制短尺材,提高轧制成材率。

技术研发人员:邹淑峰,王辉,张松,沈强,蒋孚孝,蔡清水,徐成会

受保护的技术使用者:山东钢铁集团永锋临港有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!