一种压铆机用螺母自动上料机构的制作方法

本发明涉及上料机构,尤其是涉及一种压铆机用螺母自动上料机构。

背景技术:

1、压铆工艺是机械生产中比较普遍且应用广泛的工艺之一,多用于汽车、航空、家电、一般五金等多种场合,简称压铆。压铆工艺具有弹性好、重量轻、快速固定、使用方便、弯曲自如、体积超薄、性能、力学性能可靠等一系列特点。为了效率压铆螺母在工件上,需要一台压铆螺母的设备。

2、例如:公告号为cn208555735u的中国专利公开了压铆机,其包括机架、固定连接于机架顶部的压铆机构以及位于压铆机构下方的工作台,所述工作台上设置有上料机构:所述上料机构包括位于工作台中部装有压铆螺母并能够自动出料的载料筒、将载料筒出来的压铆螺母推到压铆机构正下方的推料板以及限制载料筒每次只能弹出一个压铆螺母的限位板。本实用新型解决了传统的需要将压铆螺母用手放置于工作台上,容易伤害到工作人员的问题,通过在工作台上设置有上料机构,代替传统的手工将压铆螺母放置于工作台上,不容易伤害到工作人员。

3、针对上述中的相关技术,现有技术中工作人员手动拨动推料板,将螺母推送至卡槽内,再放置工件,实现压铆螺母的效果,需要手动操作的上螺母机构,需要消耗更多的螺母输送时间,且提高了工作人员的劳动强度,降低了螺母的上料效率。

技术实现思路

1、为了提高螺母的上料效率,本技术提供一种压铆机用螺母自动上料机构。

2、本技术提供一种压铆机用螺母自动上料机构采用如下的技术方案:

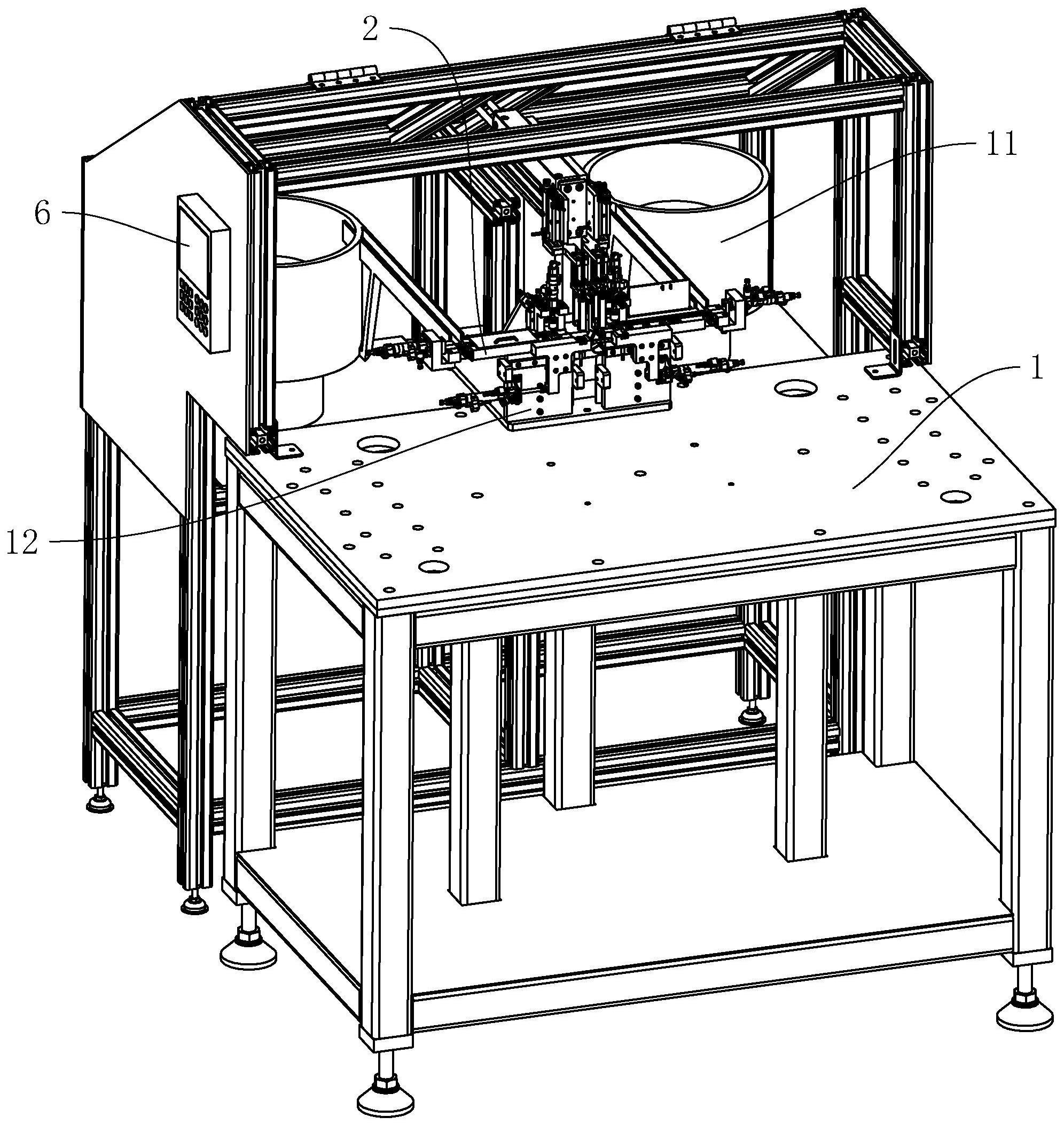

3、一种压铆机用螺母自动上料机构,包括机架,所述机架上设置有振动盘和支撑座,所述支撑座上设置有输送通道,所述振动盘的出口端与所述输送通道的入口端连通,所述支撑座上设置有输送组件、用于检验螺母正反面的检验件、用于夹取所述螺母的夹取组件和用于输送所述夹取组件的输送件,所述输送组件包括第一推送件、第一感应件、第二推送件、第二感应件、第三推送件、第三感应件和移动座,所述第一推送件和所述第一感应件均设置在所述输送通道的入口端,所述第二推送件和第二感应件均设置在所述输送通道的出口端,所述检验件也连接在所述输送通道的出口端,所述移动座滑动配合在所述支撑座上,所述移动座上开有夹取槽,所述夹取槽在初始位置时与所述输送通道连通,所述第三推送件连接在所述支撑座上,且与所述移动座连接,所述第三感应件连接在所述夹取槽内,所述夹取槽在最终位置时位于所述夹取组件的正下方,所述输送件与所述夹取组件连接,所述机架上设置有控制器。

4、通过采用上述技术方案,上料螺母时,工作人员通过控制器启动振动盘,使螺母移动至输送通道的入口端,第一感应件感应到螺母后,向控制系统发送一个电信号,使第一推送件推动螺母,随着输送通道内的螺母积多,螺母被推送至输送通道的出口端,第二感应件感应到螺母后,向控制系统发送一个电信号,使第二推送件推送螺母至夹取槽内,第三感应件感应到螺母后,向控制系统发送一个电信号,使第三推送件推动移动座,直至夹取槽移动至夹取组件的正下方,控制器控制夹取组件夹取螺母,再控制输送件移动夹取组件至螺母的安装工位,实现了上料螺母的效果。工作人员利用输送组件和控制器的配合,将振动盘内的螺母输送至指定夹取位置,并利用夹取组件和输送件的配合将螺母输送至指定安装工位,实现全程自动化控制,无需工作人员手动控制操作,缩短了螺母的输送时间,降低了工作人员的劳动强度,提高了螺母的上料效率。

5、可选的,所述夹取组件包括升降气缸和夹取气缸,所述输送件为输送气缸,所述升降气缸连接在所述输送件的输出轴上,所述夹取气缸连接在所述升降气缸的输出轴上,所述夹取槽在最终位置时位于所述夹取气缸的正下方。

6、通过采用上述技术方案,夹取螺母时,工作人员通过控制器启动升降气缸,使夹取气缸下降,直至夹取气缸的夹爪夹住螺母,随后使夹取气缸上升,启动输送件,带动升降气缸移动,使夹取气缸移动至螺母指定安装工位,实现了夹取并输送螺母的效果。

7、可选的,所述夹取气缸的夹爪上连接有延长杆,所述延长杆的底端设置有两个夹取面,两个所述夹取面呈v型设置。

8、通过采用上述技术方案,工作人员利用延长杆延长了夹取气缸的工作范围,可以避免夹取气缸在移动时触碰其他零部件的可能性。两个延长杆共有四个夹取面,夹取螺母时能更多地限制螺母的自由度,使夹取气缸能更好地夹取螺母。

9、可选的,所述第一感应件、第二感应件和第三感应件均为接近传感器。

10、通过采用上述技术方案,接近传感器采用半导体晶体管控制信号输出,具有高速响应的特性,能尽可能快地发送信号给控制系统,提高了螺母的输送效率,且接近传感器能在恶劣环境下工作,具有良好的使用寿命。

11、可选的,所述机架上设置有废料盒,所述废料盒上开有收集口,所述收集口位于所述输送通道出口端的下方。

12、通过采用上述技术方案,工作人员通过收集口将反面朝上的螺母收集在废料盒内,方便了工作人员收纳螺母的效果。

13、可选的,所述输送通道的出口端连接有引导通道,所述引导通道的出口端位于所述收集口的正上方。

14、通过采用上述技术方案,螺母从输送通道的出口端需要掉落进收集口,在此过程中螺母存在掉落至废料盒外的可能性。引导通道用于引导螺母进入收集口内,提高了螺母的收纳效率。

15、可选的,所述第三推送件为推送气缸,所述第三推送件的输出轴上螺纹配合有限制螺母,所述限制螺母用于定位所述夹取槽的初始位置,所述支撑座上连接有挡块,所述挡块用于定位所述夹取槽的最终位置。

16、通过采用上述技术方案,限制螺母和挡块的配合用于限制第三推送件输出轴的推送行程,以此来限制移动座的移动行程,确保夹取槽在初始位置时能允许螺母进入,在最终位置时能准确位于夹取气缸的正下方。

17、可选的,所述输送通道上设置有辅压组件,所述辅压组件包括辅压板、复位扭簧和固定块,所述输送通道的顶壁上固定连接有两块固定板,两块所述固定板之间转动连接有转动轴,所述辅压板与所述转动轴连接,所述复位扭簧套设在所述转动轴上,所述复位扭簧连接在所述固定板与所述转动轴之间,所述辅压板上连接有固定块,所述固定板上对应所述固定块的位置处开有限制槽,所述限制块滑动配合在所述限制槽内,所述输送通道上设置有锁紧所述辅压板的锁紧组件,所述复位扭簧用于使所述辅压板回到打开状态。

18、通过采用上述技术方案,辅压螺母时,工作人员转动辅压板至水平角度,并利用锁紧组件锁紧辅压板,复位扭簧受压缩,使辅压板覆盖部分输送通道,以此确保螺母能顺利沿着输送通道移动。

19、可选的,所述锁紧组件包括固定柱、抵紧块和抵紧弹簧,所述固定柱在所述辅压板上连接两个,两个所述固定柱相对设置,所述输送通道上对应所述固定柱的位置处开有抵紧槽,所述抵紧块在两个所述抵紧槽内均滑动配合一块,两块所述抵紧块相对设置,所述抵紧弹簧设置在所述抵紧块和所述抵紧槽的槽壁之间,所述抵紧块上设置有抵紧斜面,所述抵紧斜面上开有夹嵌槽,锁紧所述辅压板时,所述固定柱抵紧在所述夹嵌槽内。

20、通过采用上述技术方案,锁紧辅压板时,工作人员翻转辅压板,使固定柱抵触抵紧斜面,使抵紧块移动,抵紧弹簧受压缩,直至固定柱进入夹嵌槽内,此时辅压板已贴合输送通道的顶壁,实现了锁紧辅压板的效果。

21、可选的,所述移动座上设置有辅定位组件,所述辅定位组件包括升降块、引导轨和限制弧板,所述引导轨连接在所述输送通道的侧壁上,所述引导轨上设置有引导斜面,所述移动座上开有避让槽,所述引导轨移动在所述避让槽内,所述限制弧板连接在所述升降块的顶端,所述限制弧板和所述升降块均竖向滑动配合在所述夹取槽内,初始状态时,所述限制弧板的顶部与所述夹取槽的底壁齐平,在所述夹取槽移动的过程中,所述限制弧板上升,且贴合所述螺母的表面。

22、通过采用上述技术方案,辅助定位夹取槽内的螺母时,工作人员通过控制器启动第三推送件推动移动座,移动座移动时,带动升降块和限制弧板移动,升降块受引导斜面影响上升,带动限制弧板上升,升降块达到最高处时,限制弧板的内弧面贴合螺母的外表面,实现了辅助定位夹取槽内螺母的效果。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.上料螺母时,工作人员通过控制器启动振动盘,使螺母移动至输送通道的入口端,第一感应件感应到螺母后,向控制系统发送一个电信号,使第一推送件推动螺母,随着输送通道内的螺母积多,螺母被推送至输送通道的出口端,第二感应件感应到螺母后,向控制系统发送一个电信号,使第二推送件推送螺母至夹取槽内,第三感应件感应到螺母后,向控制系统发送一个电信号,使第三推送件推动移动座,直至夹取槽移动至夹取组件的正下方,控制器控制夹取组件夹取螺母,再控制输送件移动夹取组件至螺母的安装工位,实现了上料螺母的效果。工作人员利用输送组件和控制器的配合,将振动盘内的螺母输送至指定夹取位置,并利用夹取组件和输送件的配合将螺母输送至指定安装工位,实现全程自动化控制,无需工作人员手动控制操作,缩短了螺母的输送时间,降低了工作人员的劳动强度,提高了螺母的上料效率;

25、2.锁紧辅压板时,工作人员翻转辅压板,使固定柱抵触抵紧斜面,使抵紧块移动,抵紧弹簧受压缩,直至固定柱进入夹嵌槽内,此时辅压板已贴合输送通道的顶壁,实现了锁紧辅压板的效果;

26、3.辅助定位夹取槽内的螺母时,工作人员通过控制器启动第三推送件推动移动座,移动座移动时,带动升降块和限制弧板移动,升降块受引导斜面影响上升,带动限制弧板上升,升降块达到最高处时,限制弧板的内弧面贴合螺母的外表面,实现了辅助定位夹取槽内螺母的效果。

- 还没有人留言评论。精彩留言会获得点赞!