一种轧机结构、轧机精度监控系统及其监控方法与流程

本发明属于钢材轧制设备,更具体地说,是涉及一种轧机结构,本发明还涉及一种轧机精度监控系统及其监控方法。

背景技术:

1、轧机设备精度是稳定轧机生产、实现超强、极限规格品种生产的重要因素:1)目前对轧机关键设备精度定义不完整,仅关注轧机刚度中刚度保持率和os/ds两侧轧机刚度差,范围较窄;2)对轧机关键设备精度监视缺少,需要操作工提供轧机设备异常影响生产或设备故障,事后分析,对轧机关键设备精度异常进行补救和恢复精度,不能提前预判、预防;3)设备故障或影响生产稳定性,不能直接快速找出影响因素和末端因子,需要大量时间分析和验证;4)轧机关键设备精度监控没有实现数字化、智能化,未建立评价体系,不能对轧机生产时时辅助支撑,未能实现轧机关键设备精度与生产互通互动;因此,轧机生产异常或产生轧机堆钢、甩尾事故时,轧机工艺、操作人员要花费大量时间,查询、收集大量数据来分析排查操作和工艺的因素后,在寻找设备功能或精度方面的问题,甚至出现原因分析不清的现象。现在,国内各大板带热轧厂,设备方在检修时按照常规项目或点检以及生产方反馈,进行更换或检查,没有关键设备精度评价的支撑,生产和设备不能有效的形成合力。

2、中国专利(公布号:cn202210796684.5)公布了“基于正交试验的轧机纵向刚度末端分析和维护方法及装置[发明]”,该发明:1)提供了一种基于正交试验的轧机纵向刚度末端分析和维护方法,该方法由电子设备实现;2)本发明提供了一种基于正交试验的轧机纵向刚度末端分析和维护装置,该装置应用于实现基于正交试验的轧机纵向刚度末端分析和维护方法。中国专利(公布号:cn112862284a)公布了“一种热轧带钢轧机刚度的精度评价方法及系统”,该发明通过对:1)发明提供了一种热轧带钢轧机刚度的精度评价方法,包括实时采集轧机零调标定过程实测数据,得到轧机刚度精度综合评分;2)实时将得到的轧机刚度精度综合评分与预设评分范围比较并进行判定,当得到的轧机刚度精度综合评分超出所述预设评分范围时,进行预警。然而,对比文件没有涉及本技术的技术问题和技术方案。

技术实现思路

1、本发明所要解决的技术问题是:针对现有技术的不足,提供一种步骤简单,能够有效提高轧机监控精度,且保持轧机精度在可控范围内,有效提升轧线产能,实现高强度、薄规格产品生产的轧制稳定性和轧制效率,提高产品轧制质量的轧机精度监控系统的监控方法。

2、要解决以上所述的技术问题,本发明采取的技术方案为:

3、本发明为一种轧机精度监控系统的监控方法,所述的轧机精度监控系统的监控方法的监控步骤为:

4、s1.所述的轧机精度监控系统存储并设定轧机精度监控标准数值,包括轧机刚度保持率标准数值、轧机标定调平值标准数值、标定os/ds两侧刚度偏差标准数值、标定os/ds两侧位置偏差标准数值、通板os出入口位置偏差标准数值、通板ds出入口位置偏差标准数值、标定成功时备用压力传感器两侧轧制力偏差标准数值、咬钢时os入出口偏差变化标准数值、咬钢时ds入出口偏差变化标准数值;

5、s2.所述的轧机精度监控系统的轧机精度监控实际数值获取部件,轧机精度监控实际数值包括轧机刚度保持率实际数值、轧机标定调平值实际数值、标定os/ds两侧刚度偏差实际数值、标定os/ds两侧位置偏差实际数值、通板os出入口位置偏差实际数值、通板ds出入口位置偏差实际数值、标定成功时备用压力传感器两侧轧制力偏差实际数值、咬钢时os入出口偏差变化实际数值、咬钢时ds入出口偏差变化实际数值;

6、s3.所述的轧机精度监控系统将每个标准数值与对应的实际数值对比,基于设定的评价体系,确定轧机刚度保持率、轧机标定调平值、标定os/ds两侧刚度偏差、标定os/ds两侧位置偏差、通板os出入口位置偏差、通板ds出入口位置偏差、标定成功时,备用压力传感器两侧轧制力偏差、咬钢时os入出口偏差变化、咬钢时ds入出口偏差变化的各自评分,得到轧机精度综合评分;

7、s4.标定成功时,备用压力传感器两侧轧制力偏差实际数值大于等于标定成功时,备用压力传感器两侧轧制力偏差标准数值五倍以上时,轧机精度监控系统确定综合评分为0,轧机精度不合格;综合评分在85以上,轧机精度合格。

8、所述的轧机刚度保持率的评分标准,>90%,得分10分;90%~85%,得8分;85%-80%,得6分;80%-70%,得3分;<70%,得0分;轧机标定调平值的评分标准,调平值实际数值<1.5,得分10分;1.5~1.8,得8分;1.8~2.0,得6分;2.0~2.5,得2.5分;>2.5得0分;f1-f2标定调平值<0.5,得分10分;0.5~0.8,得8分;0.8~1.0,得6分;1.0~1.2,得2.5分;>1.2得0分;f3-f7标定调平值<0.3,得分10分;0.3~0.5,得8分;0.5~0.8,得6分;0.8~1.0,得2.5分;>1.0得0分。得分>90分为优(正常);85-90分为良好(正常);<85分为不合格(异常分析和调整)。

9、所述的标定os/ds两侧刚度偏差的评分标准,实际数值<200,得分40分;200~300,得32分;300~500,得24分;500~800,得20分;800~1000,得10分;>1000得0分;

10、所述的标定os/ds两侧位置偏差的评分标准,实际数值<1.0,得分5分;1.0~1.5,得4分;1.5~2.0,得3分;2.0~2.5,得2分;>2.5,得0分;通板os出入口位置偏差的评分标准,实际数值<1.0,得分10分;1.0~1.5,得8分;1.5~2.0,得6分;2.0~2.5,得4分;>2.0,得0分;通板ds出入口位置偏差的评分标准,实际数值<1.0,得分10分;1.0~1.5,得8分;1.5~2.0,得6分;2.0~2.5,得4分;>2.0,得0分

11、所述的标定成功时备用压力传感器两侧轧制力偏差的评分标准,实际数值≤1000kn,5分;1000~1500kn,4分;1500~2000kn,3分。2000~3000kn,2分;>3000kn得0分;咬钢时os入出口偏差变化的评分标准,实际数值≤0.5mm,5分;0.5~1mm,3分;1~1.5,1分;>1.5,0分;;咬钢时ds入出口偏差变化的评分标准,实际数值≤0.5mm,5分;0.5~1mm,3分;1~1.5,1分;>1.5,0分。

12、所述的轧机每次更换工作辊后,做零调标定;轧机标定os/ds两侧刚度偏差超过200kn/mm,检查垂直方向承压件;标定成功时,备用压力传感器两侧轧制力偏差平均值波动大于5%,检查轧辊交叉水平间隙、水平方向承压件。

13、本发明还涉及一种结构简单,能够有效提高轧机监控精度,且保持轧机精度在可控范围内,有效提升轧线产能,实现高强度、薄规格产品生产的轧制稳定性和轧制效率,提高产品轧制质量的轧机精度监控系统,所述的轧机精度监控系统内存储轧机精度监控标准数值,包括轧机刚度保持率标准数值、轧机标定调平值标准数值、标定os/ds两侧刚度偏差标准数值、标定os/ds两侧位置偏差标准数值、通板os出入口位置偏差标准数值、通板ds出入口位置偏差标准数值、标定成功时备用压力传感器两侧轧制力偏差标准数值、咬钢时os入出口偏差变化标准数值、咬钢时ds入出口偏差变化标准数值;

14、所述的轧机精度监控系统同时包括轧机精度监控实际数值获取部件,轧机精度监控实际数值包括轧机刚度保持率实际数值、轧机标定调平值实际数值、标定os/ds两侧刚度偏差实际数值、标定os/ds两侧位置偏差实际数值、通板os出入口位置偏差实际数值、通板ds出入口位置偏差实际数值、标定成功时备用压力传感器两侧轧制力偏差实际数值、咬钢时os入出口偏差变化实际数值、咬钢时ds入出口偏差变化实际数值。

15、所述的轧机精度监控系统内存储轧机精度监控标准数值分别是:轧机刚度保持率标准数值≥90%、轧机标定调平值标准数值,r1-r2≤1.5mm,f1-f2机架≤0.5mm,f3-f7机架≤0.3mm、标定os/ds两侧刚度偏差标准数值≤200kn/mm、标定os/ds两侧位置偏差标准数值≤2mm、通板os出入口位置偏差标准数值≤2mm、通板ds出入口位置偏差标准数值≤2mm、标定成功时备用压力传感器两侧轧制力偏差标准数值≤1000kn、咬钢时os入出口偏差变化标准数值≤1.0mm、咬钢时ds入出口偏差变化标准数值≤1.0mm。

16、本发明还涉及一种结构简单,能够有效提高轧机监控精度,且保持轧机精度在可控范围内,有效提升轧线产能,实现高强度、薄规格产品生产的轧制稳定性和轧制效率,提高产品轧制质量的轧机结构。

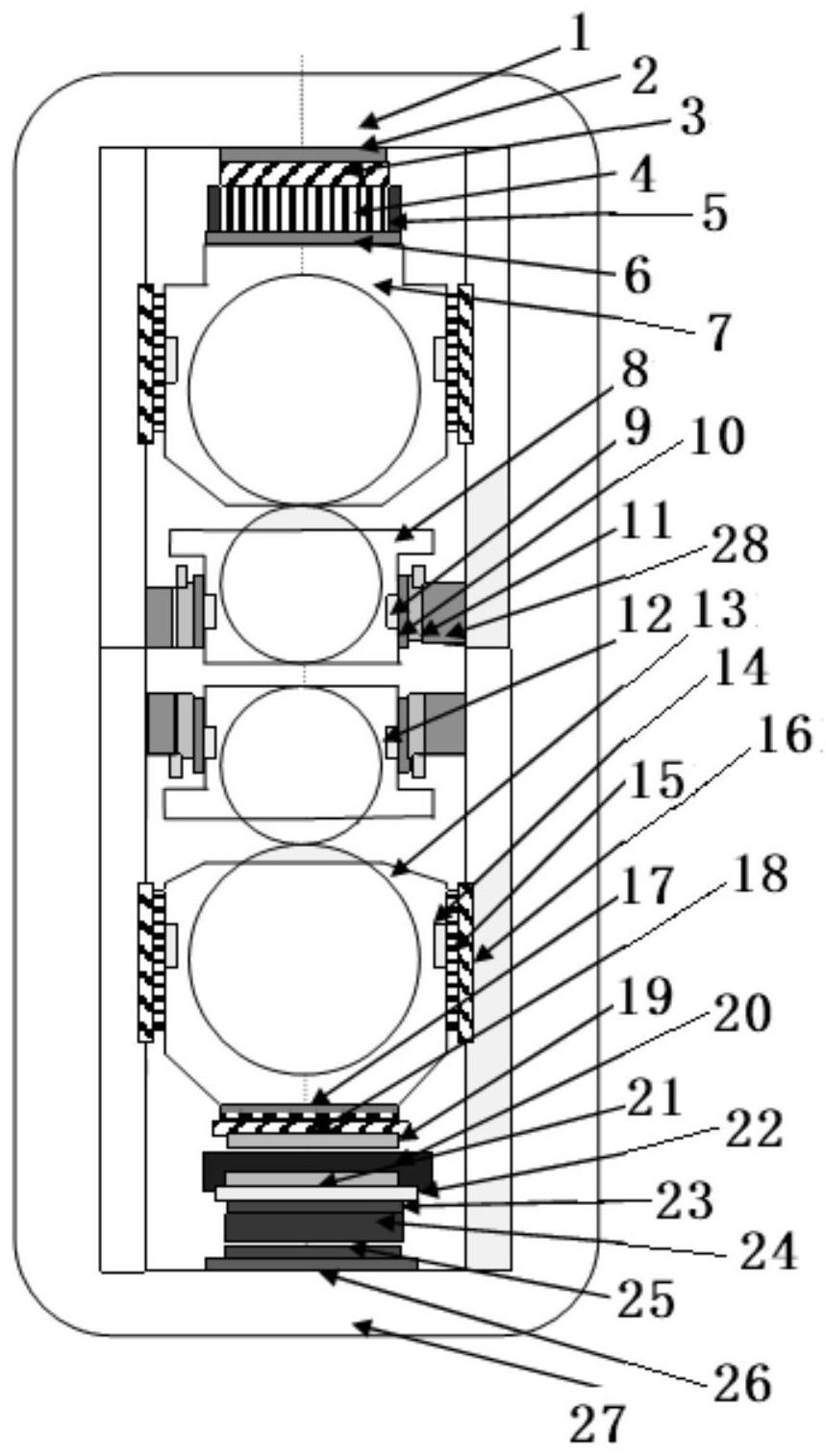

17、所述的轧机结构包括牌坊上本体、上压板、上阶梯板、hcg缸、pt、轴承座压力板、上支撑辊轴承座、上工作辊轴承座、工作辊轴向锁紧u槽、轴承座衬板、工作辊牌坊衬板、工作辊cvc块、下工作辊轴承座、下支撑辊轴承座、支撑辊轴向锁紧耳板、支撑辊轴承座衬板、支撑辊牌坊衬板、摇板、下阶梯板、滑座上衬板、滑座、滑座下衬板、压盖、上均压板、lc、下均压板、底座、牌坊下本体。

18、所述的轧机刚度保持率实际数值的关键因素是:垂直方向承压件,主要因子是:牌坊下本体、下阶梯板、下压板(底座)、上阶梯板、上压板、轧机标定调平值实际数值的关键因素是:水平轧制方向承压件,主要因子是:工作辊牌坊衬板、支撑辊轴承座衬板、下阶梯板、标定os/ds两侧刚度偏差实际数值的关键因素是:垂直方向承压件,主要因子是:下阶梯板、下压板、牌坊下本体、下支撑辊轴承座、摇板、lc、标定os/ds两侧位置偏差实际数值的关键因素是:垂直方向承压件,主要因子是:下阶梯板、下压板、上阶梯板、上压板、通板os出入口位置偏差实际数值的关键因素是:垂直方向上承压件,主要因子是:上压板、hgc缸压板、上支撑辊轴承座、后轴承座压力板、通板ds出入口位置偏差实际数值的关键因素是:垂直方向上承压件,主要因子是:上压板、hgc缸压板、上支撑辊轴承座、轴承座压力板、标定成功时备用压力传感器两侧轧制力偏差实际数值的关键因素是:垂直方向承压件,主要因子是:下阶梯板、下压板、牌坊下本体、hgc缸、咬钢时os入出口偏差变化实际数值的关键因素是:水平轧制方向承压件,主要因子是:上压板、工作辊牌坊衬板、支撑辊轴承座衬板、咬钢时ds入出口偏差变化实际数值的关键因素是:水平轧制方向承压件,主要因子是:上压板、工作辊牌坊衬板、支撑辊轴承座衬板。

19、采用本发明的技术方案,工作原理及有益效果如下所述:

20、本发明所述的轧机结构、轧机精度监控系统及其监控方法,轧机精度是热连轧板带轧机提高设备管理水平和产品质量的核心内容,轧机精度的管理是稳定生产,提高热轧极限产品生产能力的重要手段,本发明的技术方案,明确轧机精度组成部分和影响因素,利用监控系统建立监控、评价体系及相应的调整、恢复方法、稳定轧机精度,达到稳定轧制和提高效率的目的,机架关键设备精度评分≥85。

- 还没有人留言评论。精彩留言会获得点赞!