一种剪叉液压校正装置及校正方法与流程

本发明属于校正,尤其涉及一种剪叉液压校正装置及校正方法。

背景技术:

1、高空作业平台剪刀是采用焊接工艺进行生产制造,整个过程会导致剪叉产品变形。同时,剪叉产品对整体平面度,特别是左、右平台度(≤0.5mm)的要求很按高。平面度超差会影响举升过程中剪叉产品左右偏摆摇晃、响异等影响作业安全的问题。

2、为对剪叉产品的尺寸精度进行校平,目前大部分采用人工调校的方式进行。而手工调校其具有效率低、精度达成率低最困扰的是不能一次调校到位需要反复调校、反复测量、既影响效率又增加成本、一次性合格率低、一致性差等缺点。

技术实现思路

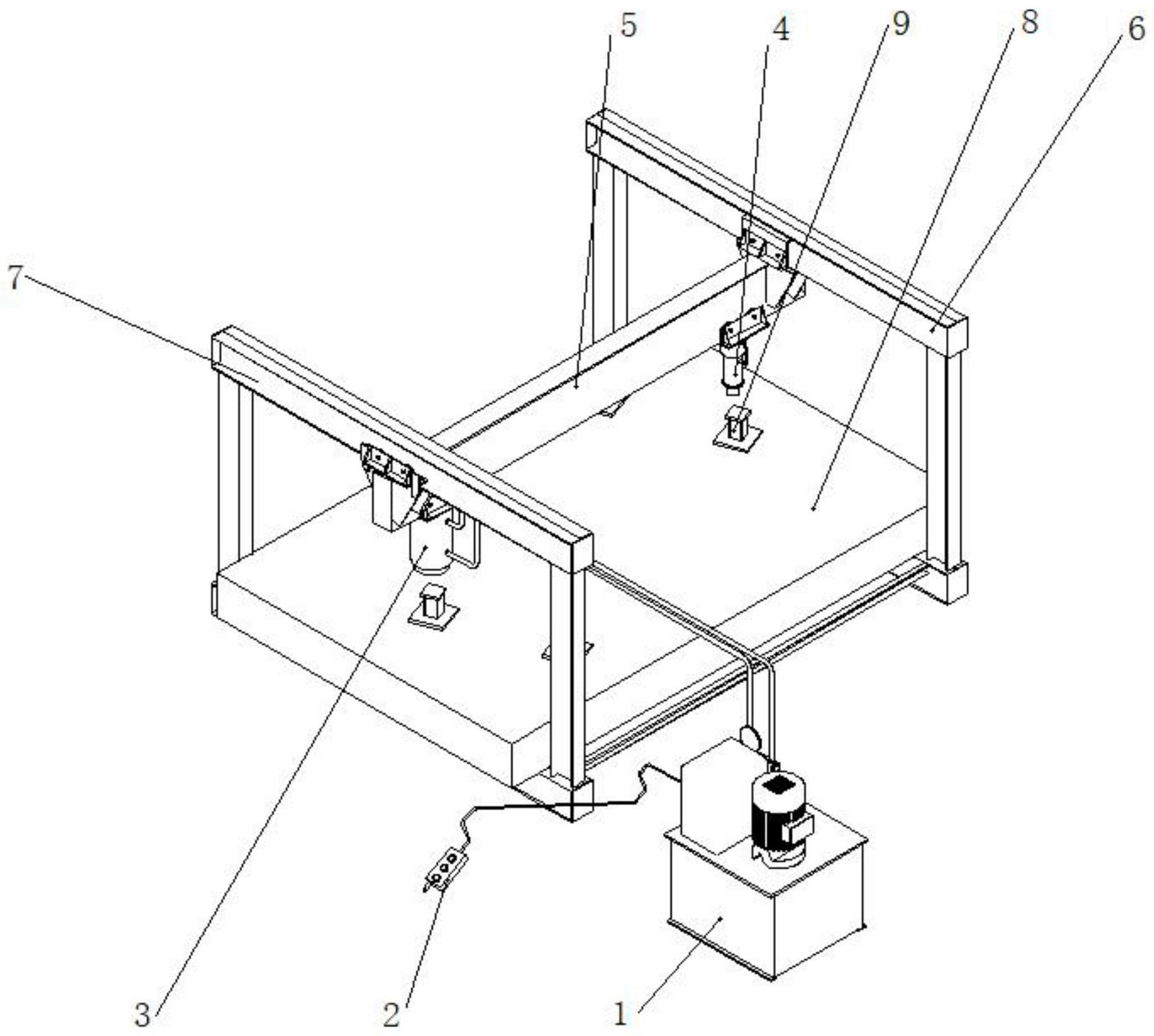

1、本发明提供了一种剪叉液压校正装置,包括用于放置需调平的剪叉产品的校正平台、与校正平台固连的支撑主体、滑动安装于支撑主体上的驱动组件以及用于为驱动组件提供动源的供源结构;

2、所述支撑主体包括第一龙门立架、第二龙门立架和支撑梁;所述第一龙门立架的一端与校正平台固连,第一龙门立架的另一端沿高度方向向远离校正平台的方向延伸设置,所述第二龙门立架的一端与校正平台固连,第二龙门立架的另一端沿高度方向向远离校正平台的方向延伸设置,所述支撑梁的一端与第一龙门立架的延伸端相连,支撑梁的另一端与第二龙门立架的延伸端相连;

3、所述驱动组件包括位移结构以及均安装于位移结构上的第一校正驱动件和第二校正驱动件,所述位移结构的固定端与支撑梁固连,第一校正驱动件和第二校正驱动件分别安装于位移结构的驱动端上。

4、可选的,在校正平台上还设有若干基准件,以用于给需进行调平的剪叉产品提供校平基准并为剪叉产品在校平过程中提供调校空间。

5、可选的,所述基准件设置为永磁结构件。

6、可选的,所述基准件设有包括不同高度的多件。

7、可选的,所述位移结构设置为直线导轨结构,所述直线导轨结构中的导轨主体安装于支撑梁上,直线导轨结构中的滑块分别与第一校正驱动件、第二校正驱动件相连,以使第一校正驱动件和第二校正驱动件均可相对于支撑梁进行滑动。

8、可选的,所述驱动组件还包括用于驱动第一校正驱动件进行位移的第一位移驱动件以及用于驱动第二校正驱动件进行位移的第二位移驱动件;

9、所述第一位移驱动件的固定端与支撑梁固连,第一位移驱动件的驱动端与第一校正驱动件固连,以驱动第一校正驱动件沿支撑梁进行位移;

10、所述第二位移驱动件的固定端与支撑梁固连,第二位移驱动件的驱动端与第二校正驱动件固连,以驱动第二校正驱动件沿支撑梁进行位移。

11、本发明还提供了一种剪叉液压校正方法,包括以下步骤:

12、步骤一、校平前的准备

13、s1.1、通过三坐标测绘仪对剪叉产品的基本尺寸和形位公差尺寸进行测绘和分析,并将测绘的图形以及分析得到的数据信息输入至控制系统中,同时人为根据分析的数据结果进行精准的调校方案制定;

14、s1.2、安装如上述所述的剪叉液压校正装置,并根据数据分析后制定的调校方案选择不同高度的基准件以及基准件的数量,并将所选择的基准件基于所需调平的剪叉产品的大小分布于校正平台上;

15、s1.3、将剪叉产品安装于基准件上;

16、步骤二、校正

17、启动第一位移驱动件和第二位移驱动件,以分别控制第一校正驱动件和第二校正驱动件运行至剪叉产品所需调平的位置的上方,启动液压站,以驱动第一校正驱动件、第二校正驱动件向下位移,从而实现对剪叉产品校正;

18、步骤三、判断调校后的剪叉产品是否内控检验标准的判定合格

19、对经调校后的剪叉产品再次通过三坐标测绘仪对剪叉产品的基本尺寸和形位公差尺寸进行测绘和分析,以判断调校后的剪叉产品是否内控检验标准的判定合格;

20、若符合,则完成该剪叉产品的校正;

21、若不符合,则返回步骤一。

22、可选的,对剪叉产品的平面度进行校正时的具体过程为:

23、步骤a1、把剪叉产品放在三坐标测绘仪上,通过三坐标测绘仪对剪叉产品的基本尺寸和形位公差尺寸进行测绘和分析,得到其当前平面度变形量;并将测绘的图形以及分析得到的当前平面度变形量输入至控制系统中,同时人为根据当前平面度变形量进行精准的调校方案制定;

24、步骤a2、安装上述所述的剪叉液压校正装置,并根据数据分析后制定的调校方案选择不同高度的矩形基准件以及矩形基准件的数量,并将所选择的矩形基准件基于所需调平的剪叉产品的大小分布于校正平台上;再将剪叉产品安装于矩形基准件上;

25、步骤a3、根据平面度变形量对第一校正驱动件和第二校正驱动件的液压进行调节,以调节第一校正驱动件和第二校正驱动件施加于剪叉产品上的压力大小;

26、步骤a4、启动第一位移驱动件和第二位移驱动件,以分别控制第一校正驱动件和第二校正驱动件运行至剪叉产品的其中两个对角位置的上方,启动液压站,以驱动第一校正驱动件、第二校正驱动件向下位移,从而实现对剪叉产品的当前两个对角的平面度进行校正;

27、步骤a5、通过第一位移驱动件和第二位移驱动件分别带动第一校正驱动件和第二校正驱动件位移至剪叉产品的另外两个对角位置的上方,启动液压站,以驱动第一校正驱动件、第二校正驱动件向下位移,从而实现对剪叉产品的当前两个对角的平面度进行校正;

28、步骤a6、将完成校正后的剪叉产品移至三坐标测绘仪上进行校正后的平面度检测,并判断调校后的剪叉产品是否内控检验标准的判定合格;

29、若符合,则完成该剪叉产品的校正;

30、若不符合,则返回步骤a3。

31、可选的,对剪叉产品的同心度进行校正时的具体过程为:

32、步骤①、把剪叉产品放在三坐标测绘仪上,通过三坐标测绘仪对剪叉产品的基本尺寸和形位公差尺寸进行测绘和分析,得到其当前同心度变形量;并将测绘的图形以及分析得到的当前同心度变形量输入至控制系统中,同时人为根据当前同心度变形量进行精准的调校方案制定;

33、步骤②、安装上述所述的剪叉液压校正装置,并根据数据分析后制定的调校方案选择不同高度的圆柱形基准件,并将所选择的圆柱形基准件安装于校正平台上;

34、步骤③、将剪叉产品贯穿安装于圆柱形基准件上;同时根据同心度变形量对第一校正驱动件和第二校正驱动件的液压进行调节,以调节第一校正驱动件和第二校正驱动件施加于剪叉产品上的压力大小;

35、步骤④、启动第一位移驱动件和第二位移驱动件,以分别控制第一校正驱动件和第二校正驱动件运行至剪叉产品的上方,启动液压站,以驱动第一校正驱动件、第二校正驱动件向下位移以对剪叉产品均匀受力挤压,从而实现对剪叉产品的当前端的同心度进行校正;

36、步骤⑤、翻转当前剪叉产品,重复步骤③和步骤④;

37、步骤⑥、将完成校正后的剪叉产品移至三坐标测绘仪上进行校正后的同心度检测,并判断调校后的剪叉产品是否内控检验标准的判定合格;

38、若符合,则完成该剪叉产品的校正;

39、若不符合,则返回步骤③。

40、与现有技术相比,本发明具有以下有益效果:

41、(1)本发明所提供的一种剪叉液压校正装置,通过采用液压系统对剪叉产品实现局部点调,变形大的可以实现面调,左、右变形相差很大的可以通过2个压力装置(即第一校正驱动件和第二校正驱动件)一起作业,相互调节这个是人工校平不能比拟的,校平后一次性通过率达95%以上,大大提升了剪叉产品的质量,减少了反复调校的机率,极大的提升了作业效率,节约了成本。

42、(2)本发明还解决了手工调校影响剪叉产品外观质量锤痕的问题,手工调校力量控制不均,受力点不均匀,很容易在剪叉产品表面留下调校凹坑,该装置能很高的解决此问题,受力点可以通过参数控制,压力装置可以垂直于工件表面,使受力点均匀,这样作业就不会留下明显痕迹,产生影响工件外观质量的情况发生。

43、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

- 还没有人留言评论。精彩留言会获得点赞!