万能轧机轧制线标高调整装置及其调整方法与流程

本发明涉及金属轧制,具体而言,尤其涉及一种万能轧机轧制线标高调整装置及其调整方法。

背景技术:

1、钢轨生产中,使用短应力线万能轧机(以下简称万能轧机)进行轧制,万能轧机辊系由一对水平辊和一对立辊组成,水平上辊6′和水平下辊7′轧制钢轨腰部,一侧立辊带有孔型,用来轧制钢轨头部,称为头辊4′,另一侧立辊为平辊,用来轧制钢轨的底部,称为底辊5′。如图1所示万能轧机轧制钢轨时头辊4′孔型中心线应该与水平上辊6′和水平下辊7′的辊缝中心线即水平轧制线在同一高度。

2、但在设备实际使用中,常存在以下问题:

3、1.新机架更换后,受水平辊装配间隙、立辊装配间隙、耐磨板磨损等因素的影响,水平轧制线会与头辊4′孔型中心线出现偏差。如图2所示偏差为s,偏差s如果不被消除,会导致轧件头部超出头辊4′孔型,使钢轨头部轮廓不对称,影响产品质量,严重时甚至造成废钢。

4、2.如图3和图4所示,现有技术的辊缝调整装置只能背离或者相向(图中箭头所示方向)的调节水平上辊6′和水平下辊7′,调整后只能改变水平辊开口度大小,并不能改变水平轧制线的标高,不能消除偏差s。

技术实现思路

1、根据上述提出的技术问题,而提供一种万能轧机轧制线标高调整装置及其调整方法,使其能够实现水平上辊和水平下辊的同向运动,以此实现水平轧制线标高调整,消除偏差s,保证水平轧制线与头辊孔型中心线在同一高度,减少废品率,提升产品质量。

2、本发明采用的技术手段如下:

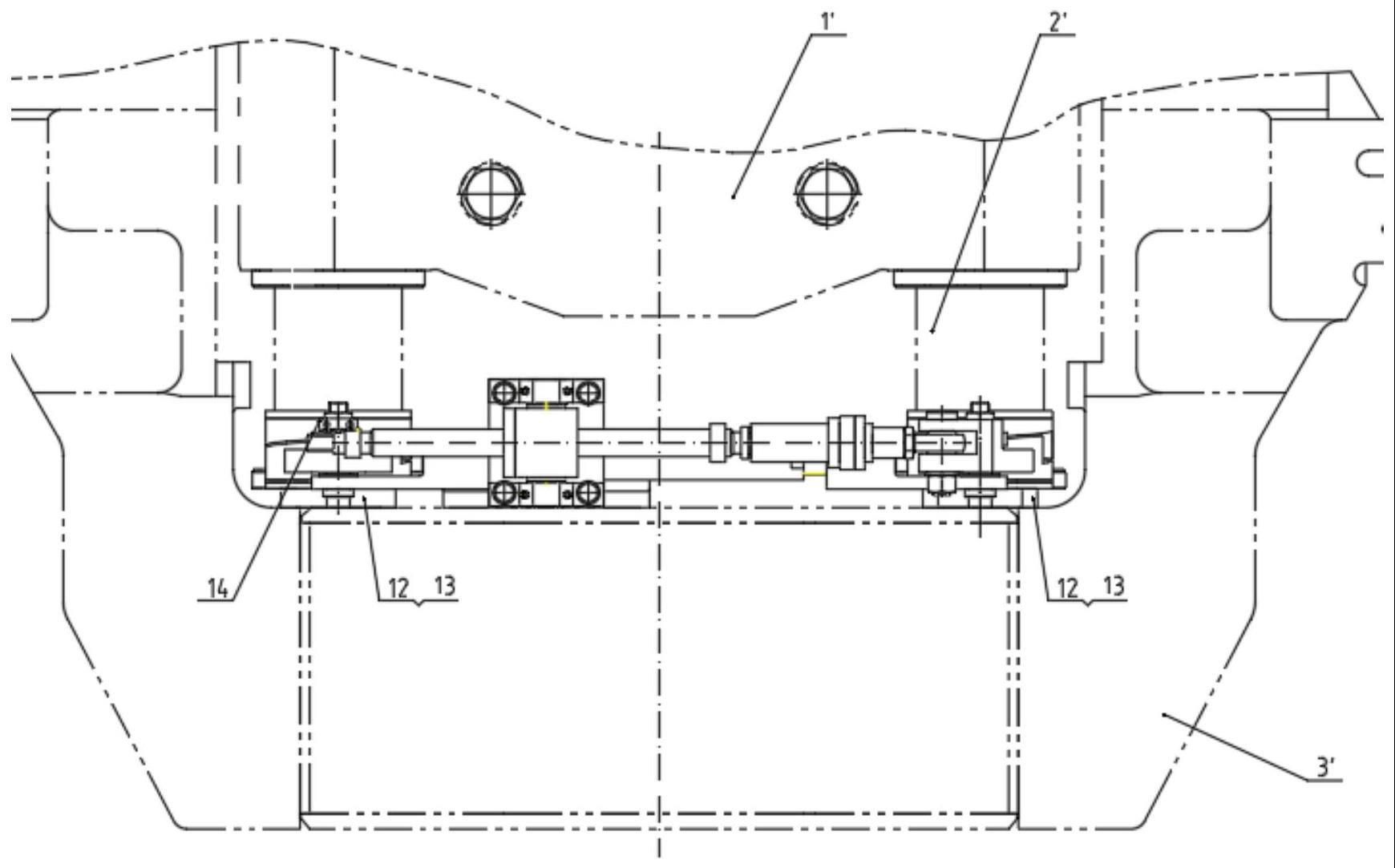

3、一种万能轧机轧制线标高调整装置,所述标高调整装置位于万能轧机水平辊装配与机架装配之间,其中,所述水平辊装配整体落在标高调整装置上,所述标高调整装置落在机架装配窗口的下底面上;

4、所述标高调整装置包括两个垫板ⅲ、下调整块ⅰ、下调整块ⅱ、两个上调整块、两个销轴、连接杆装配、支架和调整杆装配,所述两个垫板ⅲ位于机架装配上,所述下调整块ⅰ和下调整块ⅱ分别位于两个垫板ⅲ的上方,所述两个上调整块分别位于下调整块ⅰ和下调整块ⅱ的上方,且上调整块与下调整块ⅰ和下调整块ⅱ之间的接触面均为螺旋面;所述水平辊装配的两个拉杆分别落在两个上调整块上,当进行辊缝调整时拉杆在上调整块上旋转;一侧销轴从上至下依次穿过一侧上调整块、下调整块ⅰ和一侧垫板ⅲ固定在机架装配上,另一侧销轴从上至下依次穿过另一侧上调整块、下调整块ⅱ和另一侧垫板ⅲ固定在机架装配上;

5、所述连接杆装配的左右两端分别连接下调整块ⅱ和下调整块ⅰ,用于实现标高调整时下调整块ⅰ和下调整块ⅱ同步旋转一定角度;所述支架的一端固定在机架装配上,另一端与调整杆装配连接,用于支撑调整杆装配,所述连接杆装配从支架的中间穿过;

6、所述调整杆装配包括调整杆、法兰套ⅰ、法兰套ⅱ、销轴组件ⅱ、关节轴承和螺母ⅲ,所述调整杆的杆端为方形端头,通过扳手夹住方形端头来旋转调整杆,所述调整杆的杆头插入到法兰套ⅰ内,且采用螺钉组件固定;所述法兰套ⅰ和法兰套ⅱ之间采用螺栓连接,所述关节轴承通过内外螺纹安装在法兰套ⅱ上,且关节轴承插入到下调整块ⅱ上开设的孔ⅲ处,所述销轴组件ⅱ穿过孔ⅲ,使调整杆装配和下调整块ⅱ连接在一起,旋转关节轴承可调节销轴组件ⅱ到调整块之间的间距h2,调节完成后拧紧螺母ⅲ进行防松。

7、进一步地,所述下调整块ⅰ的上表面、下调整块ⅱ的上表面以及上调整块的下表面分别加工有螺旋面ⅰ、螺旋面ⅱ和螺旋面ⅲ,通过下调整块ⅰ和下调整块ⅱ的旋转,实现下调整块ⅰ和下调整块ⅱ与上调整块结合面相对位置发生改变,进而改变下调整块ⅰ和上调整块之间、下调整块ⅱ和上调整块之间的相对厚度,实现轧制线标高调整。

8、进一步地,所述两个垫板ⅲ与下调整块ⅰ和下调整块ⅱ之间各设置有垫板ⅱ,通过定位销ⅰ穿过垫板ⅲ和垫板ⅱ插入到机架装配上,所述垫板ⅱ的材料为自润滑材料,在下调整块ⅰ和下调整块ⅱ旋转时起润滑作用;

9、所述上调整块的上方设有垫板ⅰ,所述垫板ⅰ为自润滑材料,所述拉杆落在垫板ⅰ上,当进行辊缝调整时拉杆在垫板ⅰ上旋转;所述垫板ⅰ与上调整块之间通过定位销ⅲ定位,保证拉杆旋转时不会带动垫板ⅰ一起旋转;一侧销轴从上至下依次穿过一侧垫板ⅰ、一侧上调整块、下调整块ⅰ和一侧垫板ⅲ固定在机架装配上,另一侧销轴从上至下依次穿过另一侧垫板ⅰ、另一侧上调整块、下调整块ⅱ和另一侧垫板ⅲ固定在机架装配上;两侧所述销轴和其所穿过的各零件之间还设有衬套,所述衬套的材料为自润滑材料,对下调整块ⅰ和下调整块ⅱ的旋转和上调整块的升降起润滑作用;

10、所述垫板ⅲ上固定有定位销ⅱ,所述上调整块的孔ⅳ穿过定位销ⅱ,所述定位销ⅱ用于对上调整块进行定位,在标高调整时保证上调整块不旋转只做上下运动,所述孔ⅳ的直径大于定位销ⅱ的直径。

11、进一步地,所述连接杆装配包括连接杆、螺母ⅰ、螺母ⅱ、连接块ⅰ、连接块ⅱ和两个销轴组件ⅰ,所述连接杆的左右两端设有旋向相反的外螺纹,所述连接块ⅰ和连接块ⅱ的内部设有与连接杆左右两端旋向对应的内螺纹,通过内外螺纹连接使连接块ⅰ和连接块ⅱ分别固定在连接杆的左右两侧;所述连接块ⅰ和连接块ⅱ分别插入至下调整块ⅰ的孔ⅰ和下调整块ⅱ的孔ⅱ处,所述两个销轴组件ⅰ分别穿过孔ⅰ和孔ⅱ,并对连接块ⅰ和连接块ⅱ进行固定;通过扳手旋转连接杆来调节两个销轴组件ⅰ之间的间距h1,保证h1与水平辊装配中拉杆的中心距相同,调节完成后分别通过拧紧螺母ⅰ和螺母ⅱ进行防松。

12、进一步地,所述调整杆装配还包括调整块,所述调整杆设有外螺纹,所述调整块设有内螺纹,所述调整杆穿过调整块,且与调整块形成螺纹配合;所述调整杆的外螺纹处还设有防尘罩组件ⅰ和防尘罩组件ⅱ,所述防尘罩组件ⅰ和防尘罩组件ⅱ位于调整块两侧;所述调整杆和法兰套ⅰ之间设有材料为自润滑材料的衬套ⅲ,用于对调整杆的旋转进行润滑。

13、进一步地,所述调整块上设有油杯,通过油杯向调整块内打入干油,对调整杆和调整块之间的螺纹配合进行润滑。

14、进一步地,所述支架的另一端通过两侧设置的轴承座来支撑调整杆装配,所述调整杆装配通过调整块的耳轴与两侧轴承座之间的配合固定在支架上,配合处设有材料为自润滑材料的衬套ⅱ,标高调整时衬套ⅱ用于对调整块的旋转起润滑作用。

15、进一步地,所述下调整块ⅰ上装有刻度盘,所述上调整块上装有指针,在标高调整时,所述刻度盘随下调整块ⅰ一起旋转,所述指针保持不动,通过读取指针对应的数值,记录标高调整的高度。

16、本发明还提供了一种万能轧机轧制线标高调整装置的调整方法,包括向下调整标高和向上调整标高;

17、向下调整标高的具体步骤如下:

18、s1、用扳手夹紧调整杆装配中调整杆的方形端头,向x方向旋转调整杆,由于调整杆插入法兰套ⅰ里面,且二者之间设有衬套ⅲ,所以调整杆只会在法兰套ⅰ内部旋转,不会带动法兰套ⅰ一起旋转;

19、s2、旋转调整杆时,因调整杆与调整块之间为螺纹副配合,使调整杆向左侧移动,进而带动下调整块ⅱ以销轴为轴心逆时针旋转,连接杆装配将下调整块ⅰ和下调整块ⅱ连接在一起,则下调整块ⅰ会与下调整块ⅱ同步逆时针旋转;

20、s3、下调整块ⅰ与下调整块ⅱ逆时针旋转时,螺旋面ⅰ和螺旋面ⅱ的高度会逐渐降低,随着下调整块ⅰ与下调整块ⅱ的旋转,上调整块受到水平辊装配的重力作用会逐渐下降,进而水平辊装配也随之下降,最终水平上辊、水平下辊的辊缝中心线,即水平轧制线标高向下调整;

21、向上调整标高的具体步骤如下:

22、s01、用扳手沿x相反的方向旋转调整杆,同理于向下调整标高的原理,旋转调整杆时,使调整杆向右侧移动,进而带动下调整块ⅱ以销轴为轴心顺时针旋转,则下调整块ⅰ与下调整块ⅱ同步顺时针旋转,螺旋面ⅰ和螺旋面ⅱ的高度会逐渐升高;

23、s02、通过螺旋面ⅰ、螺旋面ⅱ与螺旋面ⅲ之间的相互作用,上调整块会受到一个向上的作用力,进而带动水平辊装配向上移动,实现水平轧制线标高向上调整。

24、进一步地,加工螺旋面ⅰ、螺旋面ⅱ和下螺旋面ⅲ时进行配研磨,接触率不小于70%,装配时在螺旋接触面涂抹适量润滑脂;

25、下调整块ⅰ和下调整块ⅱ的旋转范围均为±30°,对应刻度盘上数值为±3mm,即标高调整距离范围为±3mm,刻度盘最小单位为0.5mm,即标高调整精度为0.5mm;进行标高调整时,观察指针对应刻度盘上的数值,以掌握控制调整距离。

26、较现有技术相比,本发明具有以下优点:

27、1、本发明提供的万能轧机轧制线标高调整装置,可实现对水平上辊和水平下辊的同向调节,进而调节水平轧制线的标高,使水平轧制线与立辊孔型中心线处于同一高度,增加产品质量。

28、2、本发明提供的万能轧机轧制线标高调整装置,通过上下调整块的螺旋结合面实现轧制线标高调整,结构件加工容易实现,操作方便快捷。

29、3、本发明提供的调整方法简单,只需用扳手旋转调整杆即可实现轧制线标高调整,调整后读取指针对应的数值,即可得到调整量。

30、基于上述理由本发明可在金属轧制等领域广泛推广。

- 还没有人留言评论。精彩留言会获得点赞!