一种基于刀位点和刀轴矢量建立的插铣顶刀模型识别方法

本发明涉及机床控制,具体而言,尤其涉及一种基于刀位点和刀轴矢量建立的插铣顶刀模型识别方法。

背景技术:

1、插铣法又称z轴铣削法,刀具沿主轴方向做进给运动,利用底部的切削刃进行钻、铣组合切削。插铣加工法具有径向铣削力小,切削稳定性好,允许采用大长径比刀具等特点,非常适合深型腔、深沟槽类零件的粗加工。规划插铣刀具轨迹是实现插铣加工的前提,现阶段三轴插铣加工的轨迹规划模块,已经是主流cam软件的标准配置。五轴插铣加工的轨迹规划技术目前还处于研究发展阶段,仅nrec、hypermill等软件发布了一些测试版五轴插铣模块。

2、插铣顶刀是插铣加工中的特有现象,通常表现为在刀具轴向进给末端处切削力急剧增大,伴有刺耳的机床振动声音,影响插铣加工的可靠性。目前判断插铣顶刀均是通过刀-工件啮合计算方法,计算当前插铣刀具沿轴向进给至末端时,切削面积是否发生突变,从而判断是否存在插铣顶刀干涉,在前序插铣刀具轨迹已经确定的情况下,用该方法进行当前插铣的刀具位置是否发生插铣顶刀十分有效,但是在插铣刀具轨迹优化的问题中,所有插铣刀具位置均为待求量,求解任意一步插铣刀具位置时,通过刀-工件啮合计算方法无法判断切削面积是否发生突变,因此无法为避免插铣顶刀干涉的刀具位置求解提供指导。

技术实现思路

1、根据上述提出现有刀-工件啮合计算只能在插铣刀具轨迹已经确认的情况下判断插铣刀具是否发生插铣顶刀干涉的问题,而提供一种基于刀位点和刀轴矢量建立的插铣顶刀模型识别方法,主要从刀位点和刀轴矢量角度出发,分析插铣顶刀干涉产生的原因,利用本发明的顶刀模型识别方法作为约束条件能够为无顶刀插铣轨迹优化提供依据。

2、本发明采用的技术手段如下:

3、一种基于刀位点和刀轴矢量建立的插铣顶刀模型识别方法,具体包括以下步骤:

4、s1、获取插铣刀具轨迹信息,初始化已加工表面数据;

5、s2、记录满足与当前插铣刀具位置发生顶刀干涉必要条件的前序插铣形成的已加工表面数据;

6、s3、判断当前插铣刀具位置是否与步骤s2记录的已加工表面数据发生顶刀干涉;

7、s4、记录当前插铣刀具位置的已加工表面数据。

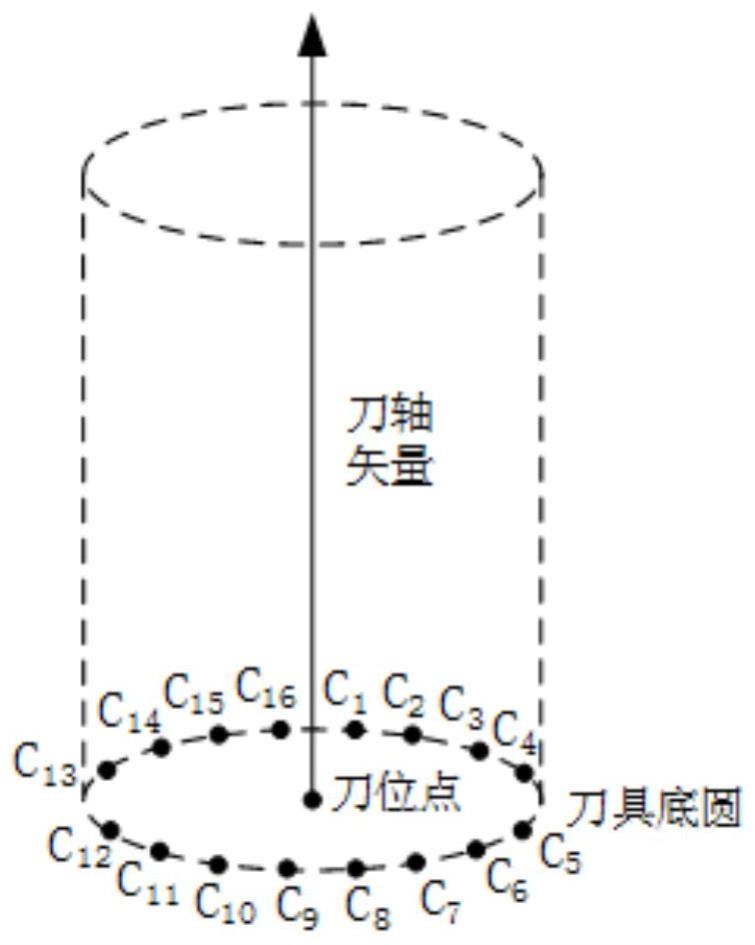

8、进一步地,步骤s1具体包括:根据获取的插铣刀具轨迹信息,提取刀位点列表和刀轴矢量列表中第一步插铣的刀具位置信息,将第一步插铣的刀具底圆进行离散,得到的离散点[c1,c2,...,cn]作为初始化已加工表面数据,n表示离散点数量。

9、进一步地,步骤s2具体包括:

10、根据当前插铣刀具位置和刀具半径构造圆柱体,将圆柱体沿当前插铣刀轴矢量方向向所有前序插铣形成的已加工表面所在平面进行投影,得到投影曲线;

11、若投影曲线与前序插铣形成的已加工表面相交,则将投影曲线的离散点位于已加工表面内部的部分il1和已加工表面的离散点位于投影曲线内部的部分il2记录在满足顶刀干涉必要条件的前序插铣形成的已加工表面数据中,用于后续顶刀干涉判断。

12、进一步地,步骤s3具体包括:

13、以步骤s2记录的已加工表面数据作为起点,以当前插铣刀具刀位点oi作为终点构建判断矢量列表[vo1,vo2,...,vot],求解判断矢量列表中所有矢量与当前插铣刀轴矢量vi之间的夹角[θ1,θ2,...,θt],t表示步骤s2记录的已加工表面数据的离散点数量;

14、当[θ1,θ2,...,θt]中存在大于90°的值时,则认为当前插铣刀具位置与所记录的已加工表面数据发生顶刀干涉,否则认为当前插铣刀具位置与所记录的已加工表面数据不发生顶刀干涉。

15、进一步地,步骤s4具体包括:

16、记第i步插铣刀具底圆的离散点为当前插铣刀具位置的初步已加工表面数据,在初步已加工表面数据的基础上根据各前序插铣刀具底圆更新当前插铣刀具位置的已加工表面数据的方法如下:

17、将前序插铣刀具底圆沿前序插铣刀轴矢量投影到当前插铣刀具底圆所在平面αi得到i-1条投影曲线:s1,s2...si-1;

18、每次根据一条投影曲线更新当前插铣刀具位置的已加工表面,直至i-1条投影曲线均参与更新;每次更新在前一次更新得到的已加工表面的基础上进行,每次更新得到的已加工表面由本次更新采用的投影曲线位于前一次更新得到的已加工表面内部的部分与前一次更新得到的已加工表面位于本次更新采用的投影曲线外部的部分组成。

19、较现有技术相比,本发明具有以下优点:

20、现有技术只能通过刀-工件啮合计算,判断已知的插铣轨迹中的插铣刀具位置是否存在顶刀,但无法为无顶刀干涉插铣轨迹求解提供依据,本发明基于插铣轨迹规划中的待求量刀位点和刀轴矢量,提供了一种基于刀位点和刀轴矢量建立的插铣顶刀模型识别方法,可以作为刀位点和刀轴矢量的求解约束条件,为无顶刀干涉的插铣刀具轨迹规划提供依据。

21、基于上述理由本发明可在机床控制等领域广泛推广。

技术特征:

1.一种基于刀位点和刀轴矢量建立的插铣顶刀模型识别方法,其特征在于,具体包括以下步骤:

2.根据权利要求1所述的基于刀位点和刀轴矢量建立的插铣顶刀模型识别方法,其特征在于,步骤s1具体包括:根据获取的插铣刀具轨迹信息,提取刀位点列表和刀轴矢量列表中第一步插铣的刀具位置信息,将第一步插铣的刀具底圆进行离散,得到的离散点[c1,c2,...,cn]作为初始化已加工表面数据,n表示离散点数量。

3.根据权利要求2所述的基于刀位点和刀轴矢量建立的插铣顶刀模型识别方法,其特征在于,步骤s2具体包括:

4.根据权利要求3所述的基于刀位点和刀轴矢量建立的插铣顶刀模型识别方法,其特征在于,步骤s3具体包括:

5.根据权利要求4所述的基于刀位点和刀轴矢量建立的插铣顶刀模型识别方法,其特征在于,步骤s4具体包括:

技术总结

本发明提供一种基于刀位点和刀轴矢量建立的插铣顶刀模型识别方法,具体包括以下步骤:S1、获取插铣刀具轨迹信息,初始化已加工表面数据;S2、记录满足与当前插铣刀具位置发生顶刀干涉必要条件的前序插铣形成的已加工表面数据;S3、判断当前插铣刀具位置是否与步骤S2记录的已加工表面数据发生顶刀干涉;S4、记录当前插铣刀具位置的已加工表面数据本发明的技术方案解决了现有刀‑工件啮合计算只能在插铣刀具轨迹已经确认的情况下判断插铣刀具是否发生插铣顶刀干涉的问题。

技术研发人员:魏兆成,王学勤,王敏杰,李红霞

受保护的技术使用者:大连理工大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!