一种工艺品加工用切割钻孔一体机的制作方法

本发明涉及工艺品加工设备领域,尤其涉及一种工艺品加工用切割钻孔一体机。

背景技术:

1、现有的工艺品相较于传统的手工工艺品,其通过采用设备实现自动化生产,成品也更加精致,并且能够通过设备流水线的生产方式实现批量生产,大大解放了劳动力,一般常见的工艺品在生产过程中需要经过切割、钻孔、磨削等工序,不同工序往往在生产流水线上需要通过不同设备进行完成,在提升生产效率方面还是存在局限性,同时由于多种设备共同组成生产流水线,会导致整体流水线冗长,占地面积过大,造成土地资源的浪费,故通过机械领域内本行业或者其他行业的改革创新,逐步将单一设备进行升级,使其能够进行单一工序或者多种工序的组合,不但提升了工作效率同时精简了流水线的占地面积,实现了在固定面积的厂房内能够排列更多的流水线,大大提升工作效率。

2、中国专利申请号为202310426656.9的发明专利公开了一种圆柱状弹性体切割钻孔一体化工具。该工具包括基座模块、夹紧定位模块、钻孔模块、切割模块;基座模块用于安装夹紧模块、钻孔模块和切割模块,夹紧定位模块用于夹紧弹性体。该工具集自定心夹紧定位、切割和钻孔功能于一体。通过将弹性体放在夹紧装置上进行定位,切割任意外径和长度的圆柱状弹性体并保证端面的平行度。同时只需更换钻头,就可对切割完成后的弹性体进行不同内径的钻孔,使得孔的轴线与端面垂直度得到保障。上述发明所提出的技术方案内容能够实现对工件的定位、切割和钻孔,但其工作方式单一,仅简单将各个工序对应的实施设备进行结合,工作过程中还是需要各种不同工序进行切换。

技术实现思路

1、因此,针对上述的问题,本发明提出一种工艺品加工用切割钻孔一体机,解决了现有的多工序一体机在工作过程中仅采用同一设备变换工序,而无法进行多工序同时施工的技术问题。

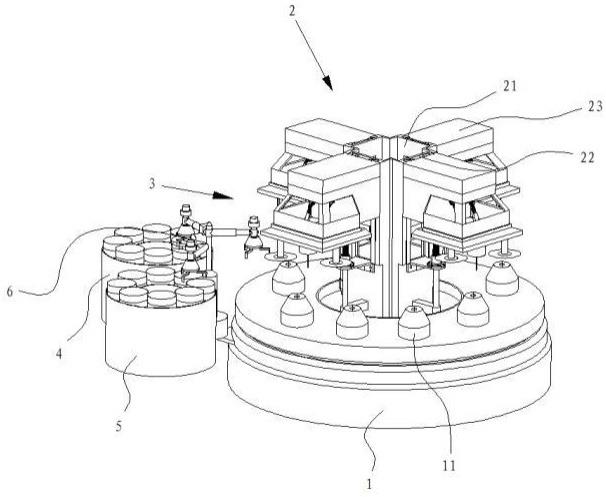

2、为实现上述目的,本发明采用了以下技术方案:一种工艺品加工用切割钻孔一体机,包括圆形机台和切割钻孔机构,所述圆形机台上设置有至少三个操作工位,所述圆形机台可沿自身轴线方向360°进行旋转,所述切割钻孔机构设置于所述圆形机台的中心位置;

3、切割钻孔机构,所述切割钻孔机构包括中心立柱和至少三个切割钻孔机,所述中心立柱垂直于水平面,所述中心立柱的周侧面上设置有导轨,所述导轨 的数量和所述切割钻孔机的数量保持一致,所述导轨上嵌设有支撑板,所述支撑板沿水平面向四周延伸,所述切割钻孔机设置于所述支撑板上,通过所述导轨的引导所述切割钻孔机能够沿竖直方向上下升降运动,靠近或者远离所述操作工位;

4、切割钻孔机,所述切割钻孔机包括工作台、切割机和钻孔机,所述工作台为圆形工作台,所述钻孔机设置于所述工作台的中心位置,所述切割机设置于所述工作台上位于所述钻孔机的四周,所述钻孔机包括相互配合的钻头夹头和钻头,所述工作台上设置有多条滑道,各所述滑道设置方向为以所述工作台中心向四周延伸至所述工作台的边缘位置,所述切割机嵌设与所述滑道内,所述切割机通过所述滑道能够在水平面上靠近或者远离所述钻孔机,所述切割机包括伸缩杆和设置于所述伸缩杆自由端末端的切割刀片,初始位置下所述切割刀片平行于水平面;

5、操作工位,所述操作工位上设置有用于夹持工件的夹持机构,所述夹持机构包括夹持台和固定设置于所述夹持台上的夹持臂,所述夹持台可沿自身轴线方向进行360°顺时针旋转或者逆时针旋转,所述夹持台可沿自身轴线为基准进行倾斜,其倾斜角度为5°-10°。

6、进一步的,所述操作工位内集成设置有振动电机,所述振动电机的振动类型为直线型振动,通过所述振动电机所述操作工位能够沿竖直方向上下振动,所述振动电机的振动频率为8次-12次/秒,所述振动电机的振动范围为以初始位置为基准上下移动范围2mm-3mm。

7、进一步的,所述钻头夹头上设置有夹持孔,所述夹持孔内设置有夹持卡爪,所述夹持孔的内底面上设置有磁吸部,所述夹持孔内位于所述夹持卡爪上设置有第一定位凸起,所述钻头的杆身上设置有与所述第一定位凸起相互配合的第一定位凹槽。

8、进一步的,所述夹持孔的内底面上设置有第二定位凹槽,所述钻头的端部上设置有第二定位凸起,所述钻头内设置有方便钻头和钻头夹头分离的顶起机构,所述顶起机构包括凸块、连接杆和移动滑块,凸块呈环绕排布的方式设置于所述第二定位凸起的四周,所述移动滑块设置于所述钻头的杆身上,所述连接杆设置于所述钻头的杆身内部,所述连接杆连接所述凸块和所述移动滑块,所述连接杆上套设有弹簧,通过扣动所述移动滑块能够使所述凸块向外凸出所述钻头的端部或者向内收缩进所述钻头内。

9、进一步的,所述钻头上设置有螺旋钻片,所述螺旋钻片上一体成型地设置有清屑钩,所述清屑钩设置于所述螺旋钻片的沟槽内,所述清屑钩与所述钻头的中心轴线呈15°-25°夹角,所述清屑钩的倾斜方向与所述钻头的工作方向相反。

10、进一步的,所述圆形机台旁设置有进料架、出料架和转向台,所述转向台可沿自身轴线方向360°旋转,所述转向台上设置有三个运输卡爪,各所述运输卡爪之间夹角为120°,所述运输卡爪用于将进料架上的工件运输至操作工位上进行加工并将操作工位上已经完成加工作业的工件运输至出料架上。

11、进一步的,所述切割刀片包括切削部和抛光打磨部。

12、进一步的,所述抛光打磨部的竖直截面为弧形结构,所述抛光打磨部的表面粗糙度为ra0.8-ra1.2。

13、进一步的,所述抛光打磨部上设置有阻尘面。

14、进一步的,所述阻尘面向所述切割刀片的中心轴线方向弯折,所述阻尘面的表面积占所述抛光打磨部的表面积的五分之一。

15、通过采用前述技术方案,本发明的有益效果是:

16、1、本发明相较于现有的多工序加工一体机,其主要优点体现在能够多工序同一工位进行加工作业,大大提升了工作效率并且全程自动化,节约了人工成本的同时提高了工作的精度,具体在于结构上的改进:通过在圆形机台上设置有至少三个操作工位,三个操作工位均可以进行独立工作,提升了工作效率,本发明中的切割钻孔机能够进行切割、钻孔及抛光打磨作业,切割转孔机包括工作台、切割机和钻孔机,其中钻孔机设置于工作台的中心位置,将切割机设置于钻孔机的四周,工作过程中能够同时针对工件进行中心钻孔和边缘切割的工作,二者不会相互干涉;切割机通过滑道能够在水平面上靠近或者远离钻孔机,实现对不同规格大小的工件的切割作业;操作工位上设置有用于夹持工件的夹持机构,夹持架构起到对工件的定位夹持作用,工作过程中其可以沿自身轴线方向进行360°进行顺时针旋转或者逆时针旋转,以此来配合钻孔机和切割机的作业,当其与钻孔机呈相反方向进行旋转时,能够最大程度提升钻孔机的钻孔效率,当其以小于钻孔机的旋转速度与钻孔机同向进行旋转时,能够降低钻孔过程中产生的热量同时能够降低钻孔产生的抖动进而更好的适配切割机的同步工作;夹持台可沿自身轴线为基准进行倾斜,其倾斜角度为5°-10°,目的是为了通过自身倾斜带动所夹持的工件进行倾斜,从而进行对工件端部边缘的抛光打磨作业。

17、2、通过在操作工位内集成设置有振动电机,振动电机所采用的振动类型为直线型振动,通过振动电机能够使操作工位沿竖直方向进行上下振动,而其振动的目的是为了与钻孔机进行配合,当钻孔机向下运动对工件进行钻孔作业时,操作工位带动工件同步进行振动,一上一下的快速短距离振动方式能够配合钻头的钻孔作业,细分到每一次的上下移动,当向上移动时,能够使工件具备一个向上的冲击力,使得工件以极细微的距离撞击钻头,提升了钻头的钻孔效率,当向下移动时,能够在短时间内与钻头产生极细微的距离,二者之间便存在间隙,便于钻孔作业中热量的散发,而在一上一下的振动过程中,还能够产生类似于拉扯力,避免了长条形切屑的产生,长条形切屑的产生容易使钻孔机发生缠绕现象,同时将原本长条形切屑打断为点状切屑能够便于切屑向外弹出,避免切屑堆积在钻头与工件连接部位导致局部温度过高影响钻孔精度,同时采用振动电机上下振动配合钻孔作业还能够节约了常规钻孔需要将钻头上下移动反复钻孔的工序,其目的就是对孔内侧壁进行磨边,避免有毛边产生,而本发明中则无需该工序。

18、3、通过在夹持孔内设置有磁吸部,目的是保证钻头夹头和钻头能够更好的进行配合,夹持孔内设置的第一定位凸起和钻头的杆身上设置的第一定位凹槽能够方便二者进行定位连接。

19、4、通过在夹持孔内底面设置有第二定位凹槽,而在钻头的端部上设置有第二定位凸起,一方面的作用也是在于方便钻头夹头和钻头进行定位和连接,另一方面通过设置有第二定位凸起和第二定位凹槽,能够在有限的空间内提升钻头和夹持孔二者的接触面积,这点对于底部采用磁吸部磁吸配合的两者来说即为重要,能够极大程度提升磁吸部的连接作用,保证钻头夹头和钻头之间紧密配合;而在钻头内设置有方便钻头和钻头夹头分离的顶起机构,其主要目的还是为了跟磁吸部配套,由于设置了第二定位凸起和第二定位凹槽,增大了钻头与夹持孔底面的接触面积,也让二者之间的配合稳定性达到极值,钻孔作业中能够保证钻头不会发生脱离或者晃动,但在需要对其进行拆卸时凸起和凹槽的结构则增加了拆卸难度;通过控制外部的移动滑块使凸块向外顶起,顶起后钻头端部和磁吸部能够快速分离进而钻头能够轻松从夹持孔内取出。

20、5、钻头上设置有螺旋钻片,螺旋钻片上设置有清屑钩,通过将清屑钩设置为与所述钻头的中心轴线呈15°-25°的夹角且倾斜方向与所述钻头的工作方向相反,能够在钻孔作业进行时将钻孔产生的切屑快速向外排出,避免局部过多堆积发热和影响钻孔精度。

21、6、通过在圆形机台旁设置有进料架、出料架和转向台,转向台上的三个运输卡爪分别对应操作工位、进料架和出料架,通过转向台的转动实现对工件的快速运输,当转向台完成一次120°的转动后,即可将进料架上的工件放置在操作工位上进行加工同时将操作工位上已经完工的工件转移至出料架上。

22、7、本发明中通过在切割刀片上直接设置有抛光打磨部,其并非简单的结构叠加,如果单独设置抛光打磨部一方面要增加结构,导致设备变得繁琐,另一方面要考虑到能够同步进行工作,是否会造成干涉,而将抛光打磨部设置于所述切割刀片上,也不仅仅进行常规的抛光打磨作业,其能够与操作工位进行配合,二者相互协同使用,配合操作工作进行倾斜带动工件进行倾斜,进而能够使工件的端部边缘接触切割刀片上的抛光打磨部进行抛光打磨作业,具体工作流程为先钻孔,当钻孔工作将要完成后关闭振动电机,而后切割工作可以开始同步进行,此时钻头继续旋转对钻孔进行毛边打磨作业,当切割刀片即将靠近钻孔时钻头停止作业,钻孔和切割作业均完成后操作工位进行倾斜进行工件边缘的修边作业,修边作业时对于切割后的工件边缘进行抛光打磨。

23、8、通过在抛光打磨部上设置有阻尘面,阻尘面的设置目的是为了使切削部和抛光打磨部之间存在分隔,保证了在进行抛光打磨作业时所产生的粉尘不会粘附在切削部上,避免进行切割作业时影响精度和提升切割时的温度,故将阻尘面设置为向所述切割刀片的中心轴线方向弯折,能够在抛光打磨过程中使产生的切削粉尘在阻尘面的引导下远离切削部。

- 还没有人留言评论。精彩留言会获得点赞!