一种多工位自动连续铣削装置的制作方法

本发明涉及零件铣削装置,特别涉及一种多工位自动连续铣削装置。

背景技术:

1、螺纹铣削的研究工作主要集中在理论和工艺两方面,螺纹铣削一般是多次走刀,分粗加工和精加工,但对于难加工材料,铣削时切削力较大,对加工精度和刀具寿命影响较大,一般实际工程中采用的加工策略对于难加工材料的螺纹铣削加工缺乏指导意义,螺纹管上的螺纹种类可分为三角形、矩形、梯形和锯齿形螺纹等。

2、经检索,公开号为:cn 111745196 b提出的一种多工位铣削的装置,该案例,包括加工箱,所述加工箱内设有开口向前的加工腔,所述加工腔下壁上转动连接有两个转动螺纹杆,两个所述转动螺纹杆以所述加工腔的左右对称中心为对称中心左右对称分布设置,该发明能够实现在进行铣削过程中实现多工位的铣削,并且在铣削的过程中能实时的检测被加工工件的表面平面度,进而使得被加工工件能保证加工精度避免过多的工件因加工不合格而报废,但其在实际加工中,仍存在一定缺陷;

3、上述案例在对杆件端部螺纹铣削的过程中,需要人工将杆件置于铣削台上并将位置调整,铣削后还要人工下料,无法实现自动化上下料,影响杆件螺纹铣削的加工效率,且在铣削过程中,无法调整铣削螺纹的深度,导致铣削精度不高,无法更好的满足精加工需求,因此,有必要提出一种多工位自动连续铣削装置来解决上述问题。

技术实现思路

1、本发明的目的是提供一种多工位自动连续铣削装置,具有可自动上下料,加工效率高且铣削精度更高的效果。

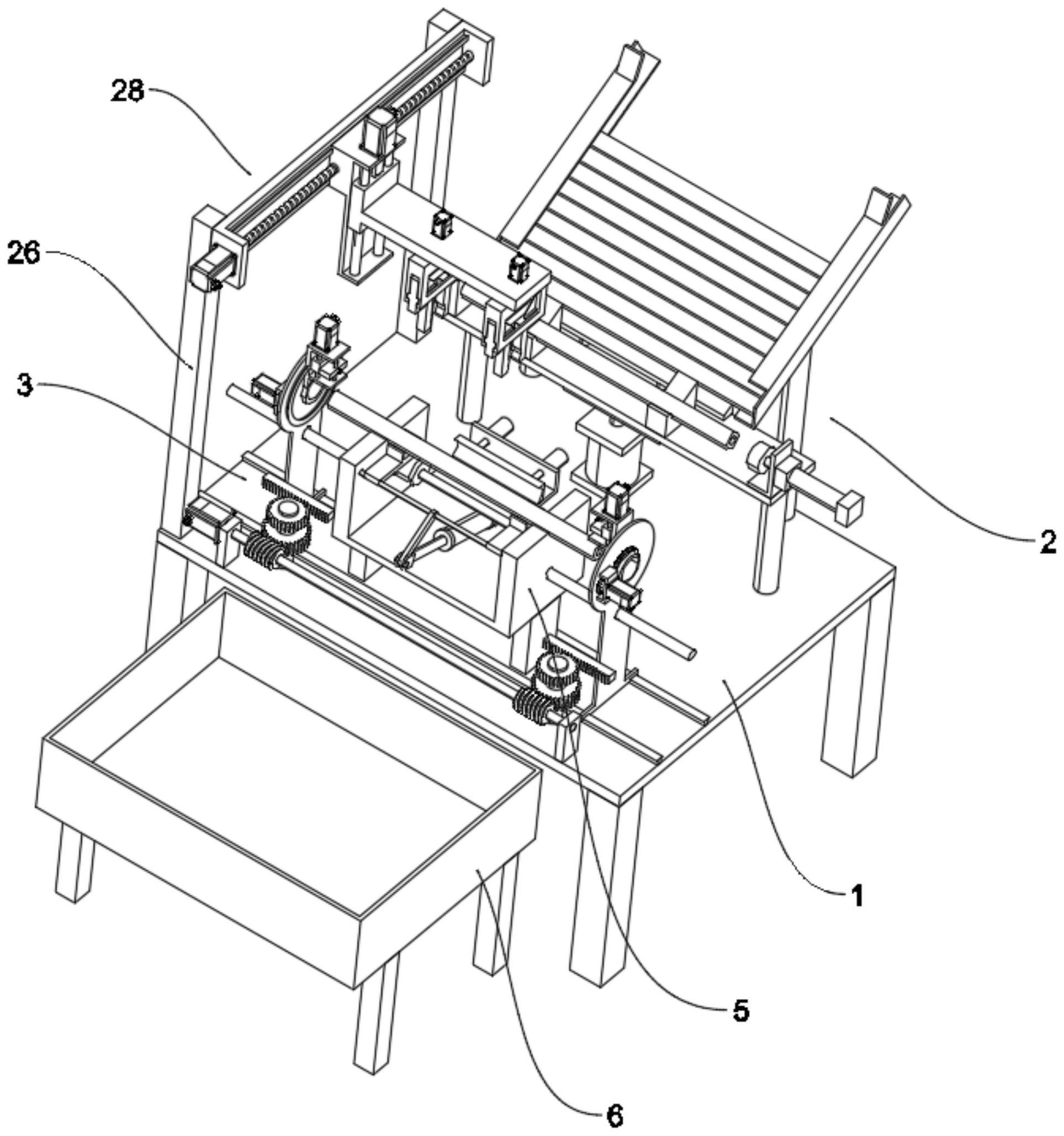

2、本发明的上述技术目的是通过以下技术方案得以实现的:一种多工位自动连续铣削装置,包括工作台、安装于工作台上端面的自动上料机构、铣削架和收料仓,所述铣削架上设置有自动铣削机构和自动下料机构,所述自动上料机构包括固定于工作台后端面的上料支架,所述上料支架倾斜设置且在位于下端处设置有支撑架,所述工作台的上端面在位于支撑架处设置有气缸,所述气缸的输出端设置有贯穿支撑架并与之滑动连接的u型上推架,所述u型上推架的上端设置有上推板,在位于所述支撑架的上端面还设置有两组杆件放置架和杆件调整装置,所述工作台的左侧固定安装有固定架,所述固定架的顶部设置有移动架以及用于驱动移动架朝上料支架和铣削架之间滑动的丝杆驱动件,所述移动架上滑动设置有t字形滑板和控制t字形滑板纵向移动的滑动部件,所述t字形滑板上设置有两组用于输送置于放置架上杆件的夹持机构。

3、通过采用上述技术方案,位于上料支架内的待加工杆件受重力下滑至上推板上,驱动气缸,由u型上推架将上推板上推,在到达放置架上端面时,杆件自动落入至两组放置架之间,接着通过杆件调整装置将杆件位置调整适当,由丝杆驱动件和滑动部件的配合控制夹持机构上下或前后移动,夹持机构可将放置架上的杆件夹持,并输送到铣削架上,通过自动铣削机构将其两端同时进行螺纹铣削,经过铣削后,由自动下料机构将其自动推送至收料仓内,其整个铣削加工过程完全采用自动化实现,大大节省人工,且工作效率更高。

4、本发明的进一步设置为:所述杆件调整装置包括固定于支撑架两端的固定板,位于一组所述固定板上安装有电动伸缩杆,所述电动伸缩杆的输出端安装有推板。

5、通过采用上述技术方案,驱动电动伸缩杆,由推板将待加工杆件左推,将其定位,便于后续精准上料和精确铣削。

6、本发明的进一步设置为:所述丝杆驱动件包括安装于固定架上端一侧的第一电机,所述第一电机的输出端安装有滚珠丝杆,所述滚珠丝杆的两侧均设置有嵌入至移动架内侧并与之滑动连接的限位滑轨,所述移动架与滚珠丝杆螺纹连接。

7、通过采用上述技术方案,由第一电机控制滚珠丝杆转动,在限位滑轨的滑动限位下,可控制移动架前后滑动,便于将待加工杆件送至铣削架上进行铣削。

8、本发明的进一步设置为:所述滑动部件包括安装于移动架上端的第一电推杆和位于移动架内的两组限位杆,所述t字形滑板连接第一电推杆的输出端,且与两组限位杆均滑动连接。

9、通过采用上述技术方案,驱动第一电推杆,在限位杆的滑动限制下,可控制t字形滑板稳定升降,从而方便控制所夹持的杆件上下移动,便于将其放置于铣削架上。

10、本发明的进一步设置为:所述夹持机构包括固定安装于t字形滑板底部的夹持架,所述夹持架上滑动设置有两组相互对称的夹持件,所述夹持架内侧的底部开设有第一滑槽,所述夹持件的外壁设置有嵌入至第一滑槽内的卡块,两组所述夹持件之间滑动设置有推板,所述夹持件的上端面开设有第二滑槽,所述推板的侧面设置有嵌入至第二滑槽内的t字形滑动块,所述t字形滑板的上端设置有延伸至夹持架内的第二电推杆,所述第二电推杆的输出端连接推板上端面。

11、通过采用上述技术方案,在对杆件进行夹持时,首先将第二电推杆驱动,使推板下移,在卡块与第一滑槽的滑动配合下,使两侧的夹持件相互远离,在杆件位于两组夹持件之间时,由第二电推杆驱动推板上移,在t字形滑动块与第二滑槽的滑动配合下,将两组夹持件距离拉近,从而使杆件被夹住,便于杆件上料。

12、本发明的进一步设置为:所述自动铣削机构包括对称设置于工作台上的两组移动板和用于驱动两组移动板相对滑动的推动机构,所述移动板的上端固定安装有圆盘,所述圆盘上转动设置有套管,且在靠近铣削架一侧设置有转动架,所述转动架的端部与套管固定连接,在位于所述转动架上安装有铣削刀以及用于调节铣削刀铣削深度的调节件,所述圆盘的另一侧设置有控制转动架旋转的驱动件,在位于所述铣削架上还设置有用于固定杆件的压紧机构。

13、通过采用上述技术方案,由压紧机构将置于铣削架上的杆件固定,并由调节件推动铣削刀升降,调整至合适位置后,通过驱动件控制铣削刀在套管端部圆周转动,并由推动机构控制其前后滑动,从而对套管端部的端部进行螺纹铣削,其自动化的铣削方式可以同时对两端进行加工,不仅工作效率高,且铣削的螺纹精度更高。

14、本发明的进一步设置为:所述推动机构包括设置于工作台上并位于铣削架前侧的第二电机和两组转杆,所述第二电机的输出端安装有蜗杆,所述转杆上套设有驱动齿轮和与蜗杆啮合的蜗轮,所述移动板上固定安装有与驱动齿轮啮合的齿条。

15、通过采用上述技术方案,将第二电机驱动,控制蜗杆旋转,蜗杆分为两段,且方向相反,可通过啮合推动两侧的蜗轮反向转动,使转杆带动驱动齿轮旋转,推动齿条滑动,从而控制两组移动板相互远离或靠近,带动铣削刀在杆件端部滑动,方便进行螺纹铣削。

16、本发明的进一步设置为:在位于所述工作台的上端面安装有两组嵌入至移动板底部并与之滑动连接的导轨,所述铣削架的左右两侧均固定安装有贯穿移动板并与之活动连接的导杆。

17、通过采用上述技术方案,在移动板受力滑动时,其始终处于导杆和导轨上滑动,进行导向,使其平移更加稳定,可进一步提高铣削精度。

18、本发明的进一步设置为:所述调节件包括安装于转动架上的第三电机和内侧的两组竖杆,所述第三电机的输出端安装有螺杆,两组所述竖杆之间滑动设置有与螺杆螺纹连接的移动块,所述铣削刀设置于移动块上并滑动贯穿转动架底部。

19、通过采用上述技术方案,将第三电机驱动,使螺杆旋转,在竖杆的限制下,推动移动块以及铣削刀上下移动,可调节铣削刀铣削杆件的深度,从而使铣削精度更高,移动块上安装有用于控制铣削刀转动的电机,使铣削刀可以对杆件进行铣削,为本领域公知常识,故不作具体描述。

20、本发明的进一步设置为:所述驱动件包括固定于圆盘上的连接件,所述连接件上安装有第四电机,所述第四电机的输出端安装有主齿轮,所述套管的外侧安装有与主齿轮啮合的齿环,所述圆盘的侧面还固定安装有嵌入至转动架内并与之滑动连接的圆形轨道。

21、通过采用上述技术方案,将第四电机驱动,使主齿轮旋转,由啮合推动齿环转动,并由套管带动转动架在圆形轨道的限制下同心旋转,使得铣削刀在杆件端部圆周转动,进行铣削加工。

22、本发明的进一步设置为:所述压紧机构包括固定于铣削架内壁的第五电机,所述第五电机的输出端安装有转动杆,所述转动杆上固定安装有转动架,所述转动架上设置有两组第三电推杆,两组所述第三电推杆的输出端之间安装有弧形压紧架。

23、通过采用上述技术方案,在杆件置于铣削架上后,驱动第五电机,由转动杆带动转动架翻转,使弧形压紧架位于杆件上方,将第三电推杆驱动,使弧形压紧架下移,将杆件压紧固定,便于后续进行螺纹铣削加工。

24、本发明的进一步设置为:所述自动下料机构包括设置于铣削架内侧的第四电推杆和活动杆,所述第四电推杆与铣削架内壁铰接,输出端设置有连杆,所述连杆的一端与第四电推杆铰接,另一端与活动杆固定连接,所述活动杆上对称设置有两组用于下料的翻倒架。

25、通过采用上述技术方案,在杆件被铣削好后,将第四电推杆驱动,使连杆回推并控制活动杆逆时针转动,控制翻倒架翻转,从而将铣削后的杆件自动倒入收料仓内,实现自动下料作业,使加工效率更高。

26、本发明的有益效果是:

27、1、本发明通过杆件调整装置、丝杆驱动件、滑动部件和夹持机构的设置,上料时,位于上料支架内的待加工杆件受重力下滑至上推板上,驱动气缸,由u型上推架将上推板上推,在到达放置架上端面时,杆件自动落入至两组放置架之间,驱动电动伸缩杆,由推板将待加工杆件左推,将其定位,接着在丝杆驱动件和滑动部件的调整下,控制移动架前后上下移动,使两组夹持架位于杆件处,将第二电推杆驱动,使推板下移,在卡块与第一滑槽的滑动配合下,使两侧的夹持件相互远离,在杆件位于两组夹持件之间时,由第二电推杆驱动推板上移,在t字形滑动块与第二滑槽的滑动配合下,将两组夹持件距离拉近,从而使杆件被夹住,即可自动化将杆件置于铣削架上,实现自动上料,提高其加工效率。

28、2、本发明通过压紧机构、调节件、驱动件和推动机构的设置,驱动第五电机,由转动杆带动转动架翻转,使弧形压紧架位于杆件上方,将第三电推杆驱动,使弧形压紧架下移,将杆件压紧固定,将第三电机驱动,使螺杆旋转,在竖杆的限制下,推动移动块以及铣削刀上下移动,可调节铣削刀铣削杆件的深度,将第四电机驱动,使主齿轮旋转,由啮合推动齿环转动,并由套管带动转动架在圆形轨道的限制下同心旋转,使得铣削刀在杆件端部圆周转动,同时将第二电机驱动,控制蜗杆旋转,蜗杆分为两段,且方向相反,可通过啮合推动两侧的蜗轮反向转动,使转杆带动驱动齿轮旋转,推动齿条滑动,从而控制两组移动板相互远离或靠近,带动铣削刀在杆件端部水平滑动,从而同时对杆件的两端进行螺纹铣削,其自动化的多工位铣削方式可大大提高铣削效率,且铣削的产品质量更高。

29、3、本发明通过自动下料机构的设置,在杆件被铣削好后,将第四电推杆驱动,使连杆回推并控制活动杆逆时针转动,控制翻倒架翻转,从而将铣削后的杆件自动倒入收料仓内,实现自动下料作业,使加工效率进一步提高。

- 还没有人留言评论。精彩留言会获得点赞!