转轴结构的自动组立工艺的制作方法

本发明属于转轴组立,具体涉及一种转轴结构的自动组立工艺。

背景技术:

1、转轴结构是一种能够提供相互转换功能的连接元件,主要应用于转动的部件和和基体之间,例如应用于电子设备上柔性屏幕的折叠和展开。

2、目前,现有转轴结构产品,由芯轴、连接板、压簧、下凸轮片、左齿轮臂、左齿轮、右齿轮、右齿轮臂、上凸轮片以及卡簧组立而成。同时,该产品因为尺寸非常小(成品大致外形尺寸20mm*13mm*3mm,个品如芯轴直径仅为0.7mm),且组立精度要求高,对此,业界一般采用人工线组立的方式进行,即由8-10名工人为1条生产流水线进行手工组立。

3、然而,上述组立实施过程中,经常出现下列问题:

4、1)、采用人工组立的方式,不仅对工人的操作技能要求和熟练度要求高,而且需要工人长期保持注意力高度集中,因此,在实际生产过程中,上述组立方式人力成本高,劳动强度大,生产效率低,而且人为操作容易出现失误,存在较高的装配误差超出工艺要求的概率,导致产品良品率低;

5、2)、一旦所采用的芯轴有多根,且采用齿轮传动的方式实现左齿轮臂和右齿轮臂相对转动而言,一旦齿轮对位出现对位偏差,所形成翻转同步度差,而且产品的合格率低,也无法达到所需要的扭力值;

6、3)、在组立过程还存在上下凸轮片和左右齿轮臂端面配合出现对位偏差,进一步影响翻转同步度和最终所形成的扭力值。

技术实现思路

1、本发明所要解决的技术问题是克服现有技术的不足,提供一种全新的转轴结构的自动组立工艺。

2、为解决以上技术问题,本发明采用如下技术方案:

3、一种转轴结构的自动组立工艺,转轴结构包括芯轴、连接板、压簧、下凸轮片、左齿轮臂、左齿轮、右齿轮、右齿轮臂、上凸轮片以及卡簧,该工艺包括如下步骤:

4、s1、芯轴和连接板插装

5、将连接板上料至指定位置,并由螺旋上料机进行芯轴的供轴,在供轴中采用逐个顶起的方式进行供料,且在顶起的过程中能够同步阻挡后续芯轴向接料通道供应,然后,在顶起复位过程中芯轴保持相对夹紧并均匀隔开的状态进入对应的接料通道供应,以完全芯轴的逐根供轴,接着将各芯轴自所述芯轴的芯轴本体向下穿出所述连接板上对应的所述插装孔、所述芯轴的轴帽搭设在所述连接板上,完成各芯轴插装,接着上下翻转并能够抵触在所述轴帽端面以限制所述芯轴脱离所述连接板;

6、s2、压簧和下凸轮片的套装

7、将压簧套设在对应的芯轴本体上,并由芯轴本体的上端部穿出下凸轮片的对应穿孔;

8、s3、左齿轮臂、左齿轮、右齿轮、右齿轮臂依次对位安装

9、在视觉检测下,获取的齿位置驱使所述左齿轮臂、左齿轮、右齿轮、右齿轮臂分别绕着对应插装的所述芯轴本体中心线转动以对位啮合;

10、s4、上凸轮片和卡簧组立

11、再次视觉检测以调整左齿轮臂和右齿轮臂角度,以使得上凸轮片、下凸轮片和左齿轮臂、右齿轮臂的端面在所述芯轴长度方向上配合且上下对位咬合,同时各芯轴的上端部采用卡簧相对定位。

12、根据本发明的一个具体实施和优选方面,在s1中所采用的接料组件包括形成有接料通道的接料基座、设置在接料基座上且位于接料通道相对两侧的第一夹块和第二夹块、设置在接料基座下方的顶升件,其中接料基座上形成有位于接料通道左右侧的贯通槽,第一夹块和第二夹块分别插装在左右侧的贯通槽内并能够相互靠近或远离运动;第一夹块和第二夹块之间形成有与芯轴的芯轴本体相匹配的定位槽,芯轴自轴帽悬挂在接料通道内、芯轴本体竖直插在定位槽内,顶升件驱使芯轴向上运动,第二夹块弹性连接在接料基座上,且具有向第一夹块方向靠近的运动趋势以阻止导料通道内的芯轴进入接料通道;顶升件向下运动时,第二夹块与第一夹块相对远离,导料通道和接料通道连通,导料通道内的芯轴能够进入接料通道,以完全芯轴的逐根供轴。在此,通过第一夹块和第二夹块的配合,保证每根芯轴定位精准,同时通过将芯轴向上顶出,方便机械手取料。

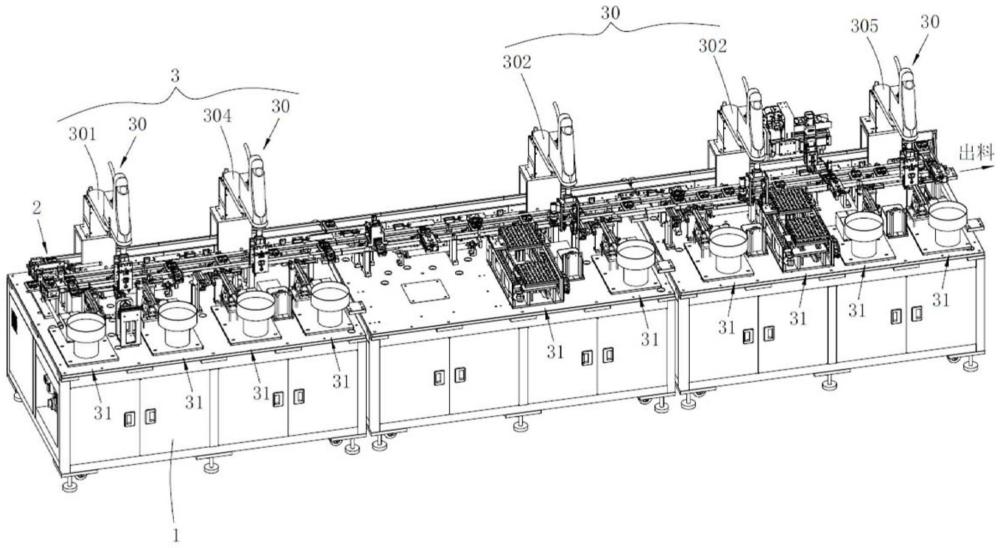

13、优选地,顶升件包括顶升座、上下滑动连接在顶升座上的顶升模块、用于驱动顶升模块的顶升动力件、与顶升模块同步运动的辅助模块,其中辅助模块和第二夹块上形成有相配合的斜面,顶升模块向上运动时,两个斜面逐渐脱离,第二夹块与第一夹块相对靠近,且第二夹块拦截在导料通道和接料通道之间以阻止导料通道内的芯轴进入接料通道;顶升模块向下运动时,两个斜面逐渐抵触,第二夹块与第一夹块相对远离,导料通道和接料通道连通,导料通道内的芯轴能够进入接料通道。

14、在一些具体实施方式中,所述第一夹块的内侧形成有沿着所述接料通道延伸方向间隔分布的多个插接槽,所述第二夹块的内侧设有多个插接部,所述多个插接部能够一一对应插接在所述多个插接槽内,且每相邻两个所述插接部之间形成所述的定位槽。在此,确保每根芯轴在接料通道内精准定位。

15、在此,机械手取料时,能够实现接料通道和导料通道自动隔开,避免导料通道内芯轴进入接料通道对机械手取料造成干扰;同时通过顶升模块的复位,实现导料通道和接料通道自动连通,以便导料通道内芯轴继续输入接料通道。

16、根据本发明的又一个具体实施和优选方面,芯轴所对应的供料部包括芯轴供料振动盘、自一端与所述芯轴供料振动盘相衔接且形成有导料通道的导料部件、与所述导料部件另一端部相衔接并形成接料通道的接料组件,多根所述芯轴逐个自所述芯轴供料振动盘运动至所述导料通道上并依次排列,且所述导料部件能够平振并驱使所述芯轴逐个自所述导料通道进入所述接料通道,所述第一机械手自所述接料通道抓取所述芯轴。在此,自振动盘输出的芯轴在导料通道的平振下能够调整姿态并输入接料通道,从而保证每次取料时,芯轴的姿态保持一致,便于机械手精准取料和组立。

17、优选地,导料部件上设有满料传感器,当所述满料传感器检测到所述导料通道上所述芯轴数量达到设计值时,所述芯轴供料振动盘停止供料。在此,能够根据实际组立速度自动开启或停止芯轴的供料,保证芯轴的供料速度与机械手的取料和组立速度相匹配。

18、在一些具体实施方式中,第一机械手有一个且位于所述芯轴和连接板所对应的所述供料部之间。

19、根据本发明的又一个具体实施和优选方面,在s3中,通过视觉检测调整各对位啮合的位置和角度并保持咬合角度下自左向右依次安装。

20、优选地,在s3中,所采用的视觉镜头包括设置在所述传送机构一侧且用于对待组立的部件进行拍摄的第一相机、设置在所述第二机械手上且用于对所述组立载架上已组立部进行拍摄的第二相机。在此,机械手取料时,由第一相机对待组立部进行拍摄,且组立时,再由第二相机对已组立的部件进行拍摄,通过对两次拍摄的结果进行分析对比,第二机械手调整待组立部并进行组立,操作简单,便于实施。

21、根据本发明的又一个具体实施和优选方面,第二机械手有两个,其中一个所述第二机械手位于所述左齿轮臂和左齿轮所对应的供料部之间,另一个所述第二机械手位于所述右齿轮和右齿轮臂所对应的供料部之间。

22、此外,该工艺采用的转轴结构的自动组立设备包括机架、传送机构、组立机构,其中传送机构位于所述机架上且顶面形成水平的传输面,水平的传输面具有正向传送带和反向传送带,所述传输面上设有多个组立载架;组立机构包括沿着所述水平传输面依次设置的多个组立部。

23、优选地,组立架包括架本体、夹爪、翻转动力件,组立时,第一机械手将连接板水平放置在夹爪上夹紧、将芯轴自上而下插装在连接板上,翻转动力件驱动夹爪绕着水平中心线上下翻转。在此,能够通过夹爪实现快速夹紧和松开连接板,操作简单。

24、进一步的,组立架还包括挡料板,组立时,挡料板位于连接板的上方并在竖直方向上避开连接板;组立完成后,夹爪上下翻转,且挡料板位于连接板的正下方以阻挡芯轴下落。在翻转过程中,挡料板能够有效防止芯轴在惯性作用下自连接板上脱落。

25、此外,正向传送带和反向传送带自端部连接,且组立载架在正向传送带和反向传送带之间往复运动。

26、最后,自动组立工艺还包括s5、扭力测试,其包括如下:

27、t1、初测

28、在左齿轮臂和右齿轮中一个定位夹持,另一个随动夹持中,进行动态图像检测,以实现产品在不同姿态下的同步性角度的量测,并将不符合量测标准的产品初筛;

29、t2、筛除

30、将完成初测后的转轴结构进行注油处理,完全注油后采用所述的扭转机构进行扭力测试,以筛除扭力低于设定下限的转轴结构;

31、t3、磨合

32、采用t1中相同的运动,进行左齿轮臂和右齿轮的相对扭转,以去除毛边毛刺、均匀油脂完成转轴结构的磨合;

33、t4、复测

34、将磨合后的产品进行扭力复测,且在t1相同的运动中检测扭转动作以获取转轴结构的扭力性能,根据扭力性能进行划分合格或不合格,同时合格中根据扭力性能进行等级分档;

35、t5、收料

36、对不同档的产品装入载架以完成按档收料。

37、由于以上技术方案的实施,本发明与现有技术相比具有如下优点:

38、现有的转轴结构采用人工组立的方式存在人力成本高、劳动强度大、生产效率低以及产品良品率低、同时很容易出现齿轮对位偏差,致使所形成翻转同步度差,而且产品的合格率低,也无法达到所需要的扭力等缺陷,而本发明通过对转轴结构的自动组立工艺进行整体设计,巧妙地解决了现有技术的各种缺陷和不足,采取该组立工艺后,首先依次进行芯轴和连接板的插装,并翻转180°后进行压簧和下凸轮片安装;其次,依次进行左齿轮臂、左齿轮、右齿轮、右齿轮臂的对位安装,并采用机械手和视觉镜头的配合,实施调整角度,接着,在对应的视角的对位下,套上凸轮片和卡簧,以使得上下凸轮片和左右齿轮臂端面配合和对位咬合,使其完成达到所需扭力下进行组立,而且在每完成一次组立后,将半成品转载至组立载架并随着传输移动至下一组立部,直至组立为转轴结构成品,因此,与现有技术相比,本发明一方面能够实现转轴结构各部位依次自动组立,大幅降低人力成本,减轻劳动强度,有效提升生产效率;另一方面能够实现转轴结构各部件在组立中自动调整和对位,提高组立精度,从而有效提升产品良品率,避免出现多根芯轴之间、以及上下凸轮片和左右齿轮臂端面配合出现对位偏差,使得转轴结构达到所需要的翻转同步度和扭力值,此外,组立效率和组立合格率有着大幅度提升。

- 还没有人留言评论。精彩留言会获得点赞!