一种双圆弧谐波齿轮减速器柔轮的齿形加工方法与流程

本发明属于谐波减速器制造领域,具体涉及一种双圆弧谐波齿轮减速器柔轮的慢走丝齿形加工方法。

背景技术:

1、双圆弧谐波齿轮减速器的核心零部件包括柔轮、刚轮、波发生器、柔性轴承(抗弯环)等。柔轮是谐波齿轮减速器的核心零件,谐波齿轮传动中在反复弹性变形的状态下工作,既要承受交变弯曲应力,又要承受扭转应力,工作条件恶劣。

2、双圆弧齿形的柔轮,目前多采用滚齿加工方法加工齿形,并定制专用滚齿刀具,对于模数0.4以下的齿形,刀具制作成本较高,且不适用于以齿形优化为目的小批量试制研究。

3、慢走丝机床可用于柔轮齿形加工,零件通过工装与机床连接,但由于机床结构特点,慢走丝一次装夹无法完成所有齿形加工,需要通过高精度工装进行一次或多次换向,降低了齿形的加工精度。

技术实现思路

1、针对现有技术的缺点,本发明专利提出一种双圆弧谐波齿轮减速器柔轮的齿形加工方法,通过设计工装与优化慢走丝加工轨迹,实现一次装夹完成柔轮所有齿形加工的目的。

2、本发明解决其技术问题所采用的技术方案是:一种双圆弧谐波齿轮减速器柔轮的齿形加工方法,包括如下步骤:

3、s1,在精密车床上依次完成柔轮外圆轮廓和齿顶的精车加工,精车尺寸达到图纸要求;

4、s2,将芯轴工装穿过柔轮,使其芯轴与柔轮连接,在芯轴工装另一端安装压板,通过压板锁紧柔轮使其不产生绕轴的旋转与滑动;

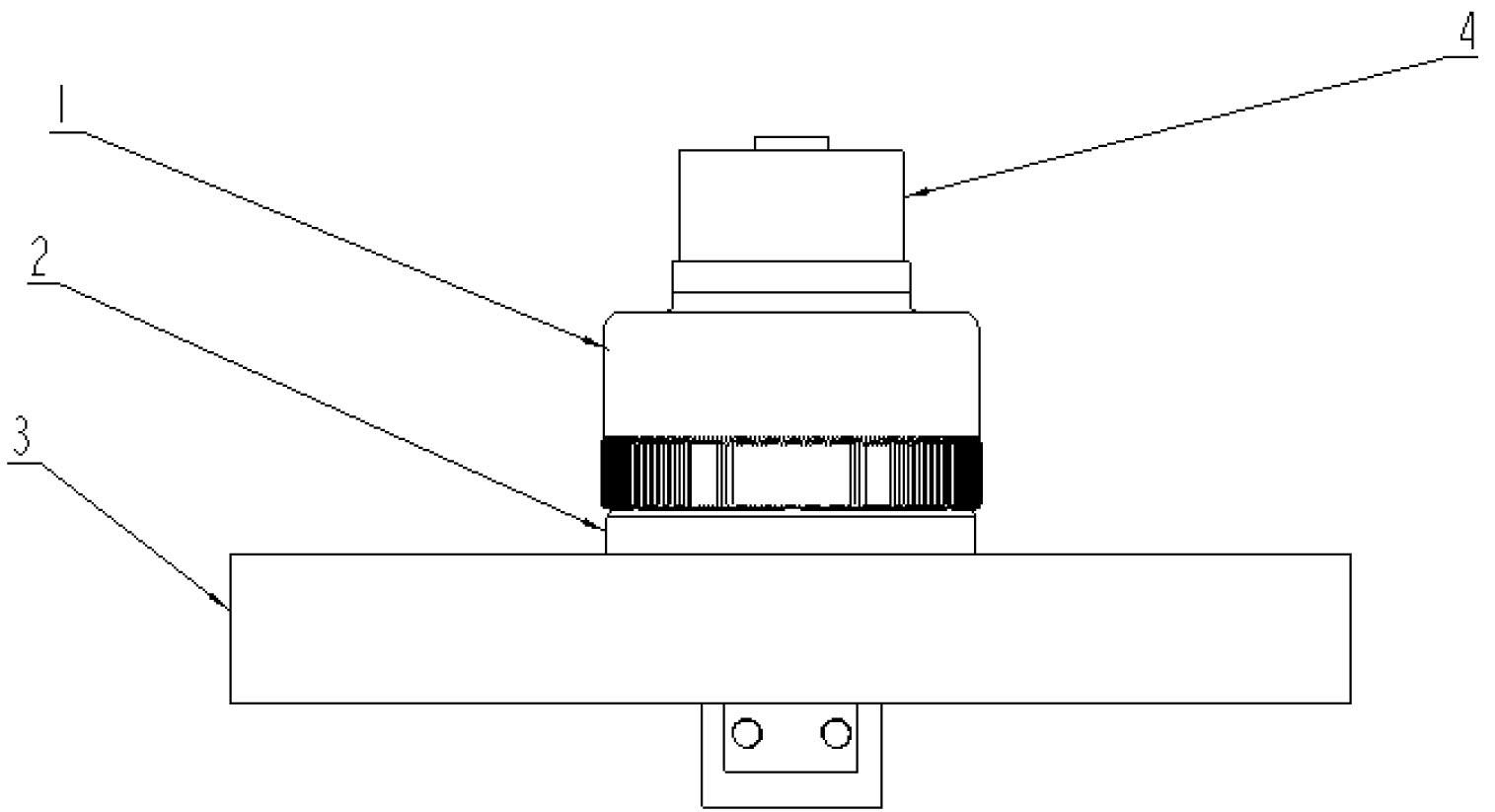

5、s3,选择一个表面有避空孔、避空孔上方有4根支撑梁的支撑板,将芯轴工装移至支撑板上方,通过螺钉将芯轴和柔轮固定在支撑梁上,使芯轴与避空孔同心,然后通过压板将支撑板固定在慢走丝机床的横梁上,在柔轮上依次加工4个穿丝孔;

6、s4,使用直径0.2mm以下的慢走丝机床细丝,从穿丝孔穿过,按照四边分中的方法,找正柔轮坐标圆心位置;

7、s5,将柔轮的齿形轮廓分为n等分,n>4,根据预先设置的慢走丝刀路轨迹,以齿顶为边界并将齿顶作为进退刀点,细丝沿着齿顶边缘相切进入,沿齿形加工1/n圆,并沿齿顶切出;

8、s6,调整细丝位置,进入下一个加工区域,按照s5的方法完成下个区域的慢走丝加工,所有区域加工完成后,最后将加工好的柔轮从芯轴工装上拆卸。

9、所述的一种双圆弧谐波齿轮减速器柔轮的齿形加工方法,其步骤s5中第一次慢走丝切削后保留0.1mm以上余量,随后进行精修加工,精修次数2次以上。

10、所述的一种双圆弧谐波齿轮减速器柔轮的齿形加工方法,其支撑板厚度>20mm,经过调质处理硬度>hrc45。

11、所述的一种双圆弧谐波齿轮减速器柔轮的齿形加工方法,其4根支撑梁分布在相互垂直的两径线上。

12、本发明的有益效果是:相比滚齿加工方法,本发明基于慢走丝齿形加工的方法利用齿顶不参与啮合的特性,在柔轮慢走丝的前工序加工外圆轮廓后先完成齿顶的加工,并在慢走丝工序中,优化芯轴工装与慢走丝轨迹,实现整个慢走丝工序加工过程中不移动柔轮和芯轴工装,也不需要重复装夹,且保证零件位置始终不变,相比滚齿加工还有无需定制刀具的优点,加工精度可达到5μm以下。

技术特征:

1.一种双圆弧谐波齿轮减速器柔轮的齿形加工方法,其特征在于:包括如下步骤

2.根据权利要求1所述的一种双圆弧谐波齿轮减速器柔轮的齿形加工方法,其特征在于,所述的步骤s5中第一次慢走丝切削后保留0.1mm以上余量,随后进行精修加工,精修次数2次以上。

3.根据权利要求1或2所述的一种双圆弧谐波齿轮减速器柔轮的齿形加工方法,其特征在于,所述的支撑板(3)厚度>20mm,硬度>hrc45。

4.根据权利要求1或2所述的一种双圆弧谐波齿轮减速器柔轮的齿形加工方法,其特征在于,所述的4根支撑梁(5)分布在相互垂直的两径线上。

技术总结

本发明公开的一种双圆弧谐波齿轮减速器柔轮的齿形加工方法,在柔轮慢走丝的前工序加工外圆轮廓后先完成齿顶的加工,并在慢走丝工序中,优化芯轴工装与慢走丝轨迹,实现整个慢走丝工序加工过程中不移动柔轮和芯轴工装,也不需要重复装夹,且保证零件位置始终不变,相比滚齿加工还有无需定制刀具的优点,加工精度可达到5μm以下。

技术研发人员:蔡智豪,朱武,吴海涛

受保护的技术使用者:武汉华中天经通视科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!