一种利用真空差温轧制技术制备哈氏合金复合钢板的方法

本发明属于金属材料加工,具体涉及一种利用真空差温轧制技术制备哈氏合金复合钢板的方法。

背景技术:

1、哈氏合金具有高耐蚀,高温强度高和抗氧化能力优异等优点,被广泛应用于石油、化工、天然气和海洋工程等领域。然而,由于哈氏合金价格昂贵,限制了其广泛应用。与哈氏合金相比,低碳钢具有低廉的价格、良好的焊接性和优异的力学性能。因此,哈氏合金复合钢板兼具出色的耐蚀性和低成本的特点,应用前景十分广阔。然而,哈氏合金和低碳钢的高温变形抗力具有显著差异,对复合板基、复材协调变形控制提出了巨大挑战。此外,由于哈氏合金中大量合金元素的添加导致哈氏合金的敏化温度区间与传统不锈钢相比更高,复层中更容易出现析出相,这对于复合板组织调控提出了更高的要求。

2、目前,制备哈氏合金复合钢板的制备方法主要包括爆炸复合法、扩散复合法和轧制复合法。

3、爆炸复合法爆炸复合法主要是利用炸药在爆炸过程中产生的巨大冲击波使基层和覆层金属材料的待复合面之间发生碰撞,并产生较大的塑性变形,实现原子间的相互扩散,致使金属复合界面产生牢固的冶金结合。然而,在爆炸复合法生产的复合板板型较差,对环境污染严重,在国外已经被淘汰。

4、扩散复合法通过在真空、高温、高压的条件下,使基、复材两侧原子发生热扩散,形成扩散层,获得牢固结合的方法。然而,由于设备限制,扩散复合法无法实现大规模、宽板幅复合板的生产。

5、轧制复合法通过轧机巨大的轧制力使基、复材表面氧化膜发生破碎,新鲜金属表面接触并形成牢固连接的界面。轧制复合法具有高效、环保和生产效率高等优点,是目前主流的复合板制备方法。目前,制备不锈钢复合板主要采用弧焊制坯热轧复合法和真空电子束焊制坯热轧复合这两种真空热轧复合技术。弧焊制坯热轧复合法通过四周封焊后小孔抽真空的方法实现界面真空复合。它具有装备简单,经济性高,适合小批量生产等优点。专利“一种不锈钢复合板的生产方法”(cn107009090a)提供一种316l/q370qe不锈钢复合板的生产方法,此方法虽然考虑到了对复合板坯料内部进行抽真空处理,但是此方法并不能确保界面处没有氧气存在,同样会导致复合板在后续轧制复合过程中有氧化夹杂的产生,且这种传统组坯工艺主要通过封焊四周,然后钻孔再抽真空的方法进行组坯,因该法需要封焊后再钻孔抽真空,工艺较为繁琐,且主要靠人工操作完成,存在生产效率、成材率以及界面结合性能低等缺点。真空电子束焊接具有自动化程度高、生产效率高、成材率高、产品质量稳定。专利“不锈钢-碳钢复合板的制备方法”(cn102069289a)在轧前将复合坯料在真空下进行封装,有效地抑制了界面氧化,获得了性能优异的不锈钢复合板。然而,真空电子束制坯热轧产装备投资大,不能即刻满足生产订单需求。此外,对于变形抗力差距较大的两种材料,真空电子束制坯热轧不能使基、复材同时获得良好协同变形,界面结合状态存在不利影响。

6、为解决基、复材协同变形问题,一些学者提出了差温轧制法。这是一种新颖的金属复合板制备方法,该方法通过在轧前利用电磁感应加热对坯料表面加热,使板坯上下表面形成温差。该工艺有利于促进界面元素扩散,提高难变形板材的变形量。专利“一种两步法轧制制备钢铝复合板的方法”(cn110340142a)采用感应加热装置对钢/铝复合板实现了差温轧制,解决了钢/铝复合板铝层厚度控制困难的问题。然而,脉冲加热的方式存在设备要求高,只能应用于薄板复合等问题。

7、哈氏合金加入了大量的高熔点合金如mo和w,以及其它合金元素如cr、ni和co,使哈氏合金的热加工和再结晶温度均高于一般镍基合金和常用奥氏体不锈钢,导致其与低碳钢如q345等低碳钢材料之间变形抗力相差较大,普通的真空轧制复合不利于哈氏合金复材的变形和大尺寸、宽板幅的复合板的生产。此外,与不锈钢450~850℃的敏化区间相比,哈氏合金如c276的敏化区间为650~1090℃,敏化区间温度更高,因此在哈氏合金复合板制备的过程中需要保证高的终轧温度,难以通过感应加热解决哈氏合金复合钢板的制备问题。通过差温轧制生产哈氏合金复合钢板的复合制备技术尚为空白。

技术实现思路

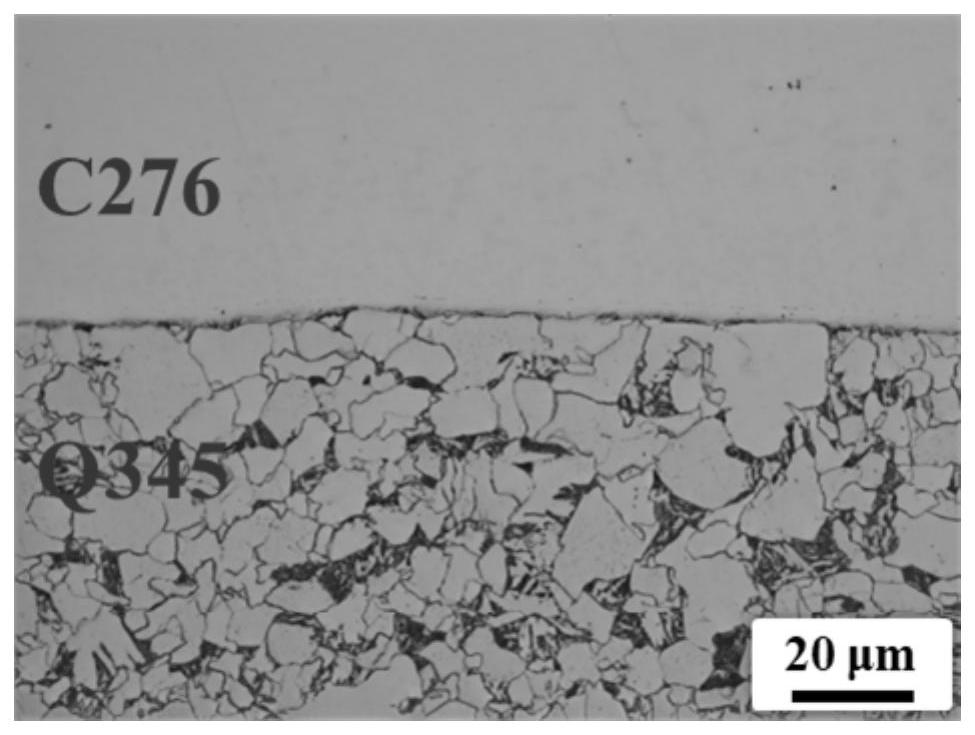

1、针对现有问题,本发明提供一种制备哈氏合金复合钢板的真空差温轧制复合方法。首先,利用真空电子束焊机对哈氏合金(c276)与低碳钢(q345)复合板坯料进行真空封装;随后,在通过超快速冷却系统对复合板坯表面喷水降温,使坯料心、表存在温差。最后,利用差温轧制技术实现轧制复合。

2、实验使用的哈氏合金c276在1200℃变形温度、1s-1应变速率下的变形抗力约为225mpa,而碳钢q345在相同条件下的变形抗力约为91mpa。二者变形抗力差巨大,为实现轧后复材的宽展和延长需要对碳钢进行降温来提高其在轧制复合过程中的变形抗力,使得基、复材达到协调变形的目的。超快速冷却系统喷水口出水量范围为680-1280l/min·m2,可对复合坯料表面进行快速降温,并提高碳钢变形抗力。此外,在轧后热处理过程中,可利用超快冷使坯料在轧后迅速降低到敏化区间以下的温度,避免c276侧出现大量析出相。

3、一种利用真空差温轧制技术制备哈氏合金复合钢板的方法,包括以下步骤:

4、s1、坯料表面处理及焊接封装:对哈氏合金板与低碳钢板组坯材料进行清洁处理后打磨,将处理后的哈氏合金板与低碳钢板组坯材料进行组合,对组合后的哈氏合金板与低碳钢板组坯材料四周的缝隙进行焊接封装并抽真空处理,得到组坯材料;

5、s2、复合坯加热及轧前表面降温:将所述组坯材料加热保温120-180min,所述组坯材料外侧的低碳钢进行超快冷喷水冷却,使得所述组坯材料心部和表面温度差达到300-500℃时,停止喷水冷却;

6、s3、轧制复合:将喷水冷却后的组坯材料在1100-1150℃温度范围内进行差温轧制复合,轧制后得到哈氏合金复合钢板;

7、s4、轧后热处理:对轧后哈氏合金复合钢板进行在线热处理,将所述哈氏合金复合钢板超快冷喷水冷却至600℃以下,避免哈氏合金c276长时间停留在敏化区间;随后空冷至室温,可在碳钢中获得铁素体+珠光体+少量贝氏体组织,得到最终的哈氏合金复合钢板。

8、进一步地,所述步骤s1中所述的清洁处理步骤为用带水砂带机、砂纸或砂轮去除哈氏合金板和低碳钢板的复合面的氧化层,并用丙酮和酒精擦拭干净。

9、进一步地,所述步骤s1中的所述哈氏合金板与低碳钢板组坯材料进行组合的方法为三层对称组坯法,所述组坯材料采用q345/c276/q345对称组坯。

10、进一步地,所述步骤s1中的所述哈氏合金板选自镍基合金中的ni-cr-mo系耐蚀耐热合金c系列中的哈氏合金c276,所述低碳钢板为q345碳钢板,所述q345碳钢板选自低碳钢中的锅炉容器板。

11、进一步地,所述步骤s1中焊接封装是在高真空条件下,采用真空电子束焊机焊接。

12、进一步地,所述步骤s2中的加热采用电阻炉、辐射管或平板加热器,加热温度为1150-1250℃。

13、进一步地,所述步骤s3中的轧制总压下率优选为50%-80%。

14、进一步地,所述步骤s3中的轧制首道次压下率优选为13%-18%。

15、进一步地,所述步骤s2和s4中,超快冷喷水冷却出水量为680-1280l/min·m2,冷却时间为10-15s。

16、进一步地,所述步骤s4中,最终的哈氏合金复合钢板中心部哈氏合金c276变形率可达表面碳钢的80-86%,最终的哈氏合金复合钢板平均剪切强度超过400mpa。

17、本发明的有益效果如下:

18、(1)真空电子束封装技术:采用真空电子束焊机在高真空条件下对坯料进行焊接封装,使得复合界面在加热和轧制过程中始终保持高真空状态,显著减少复合界面处的氧化物夹杂,与传统常压复合相比界面结合强度显著提升。

19、(2)基于超快冷的差温轧制技术:为实现复合坯料心表差温轧制,本发明通过调节超快冷装置对加热后复合板坯料以680和1280l/min·m2的出水量喷水,可分别获得300和500℃不同的心表温差,此时复合坯料中哈氏合金c276和低碳钢的变形抗力比值可由2.8~3.0缩小至1.1~1.3,使得坯料在随后热轧过程中基、复材都产生良好的变形,最终获得复材宽展和延长充分、板型良好、界面结合性能优异的哈氏合金复合钢板。

20、(3)在线热处理技术:为实现对基、复材组织的有效调控,通过对轧后哈氏合金复合钢板进行在线水冷热处理,既避免了哈氏合金在敏化区间长时间停留,减少了析出,保证了哈氏合金的耐蚀性,又通过在600℃以下空冷保证了碳钢的塑韧性,获得了理想的基、复材组织。

21、(4)本发明制备的哈氏合金复合钢板板形平整,界面平直,复合界面无裂纹、气孔等缺陷,实现良好冶金结合;中心部哈氏合金c276变形率可达表面碳钢的86%,通过差温轧制的方法明显提高了哈氏合金c276的变形量;哈氏合金复合钢板平均剪切强度超过400mpa,远高于≥210mpa的不锈钢复合板国标gb/t8165-2008要求。

- 还没有人留言评论。精彩留言会获得点赞!