一种多功能内置等离子焊接切割机的运行监测系统及方法与流程

本发明涉及等离子焊接切割机运行监管,具体是一种多功能内置等离子焊接切割机的运行监测系统及方法。

背景技术:

1、等离子焊接切割机主要借助等离子切割技术对金属材料进行加工,该技术利用高温等离子电弧的热量使工件切口处的金属部分或局部熔化,并借高速等离子的动量排除熔融金属以形成切口,具有高效、高精度和高速度的特点,广泛适用于汽车制造、机械加工、航空航天、造船等行业的焊接和切割工作;

2、目前在等离子焊接切割机的运行过程中,无法对等离子焊接切割机的运行过程进行全面监测并精准评估其运行风险性,不利于保证其运行效果和运行安全,且难以在操作开始前合理判断相应产品的切割操作可行性状况,容易造成等离子焊接切割机损坏并加大了操作安全隐患,智能化程度低;

3、针对上述的技术缺陷,现提出一种解决方案。

技术实现思路

1、本发明的目的在于提供一种多功能内置等离子焊接切割机的运行监测系统及方法,解决了现有技术无法对等离子焊接切割机的运行过程进行全面监测并精准评估其运行风险性,且难以在操作开始前合理判断相应产品的切割操作可行性状况,操作安全性和运行效果难以得到有效保证,智能化程度低的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种多功能内置等离子焊接切割机的运行监测系统,包括运行监管平台、喷嘴监测模块、水循环检测模块、运行辅检模块、运行综合评估模块和运行预警端;喷嘴监测模块对等离子焊接切割机的喷嘴运行状况进行监测,通过分析以生成喷嘴正常信号或喷嘴异常信号,且将喷嘴正常信号或喷嘴正常信号经运行监管平台发送至运行综合评估模块;

4、水循环检测模块对等离子焊接切割机的冷却水循环结构内部的水循环状况进行监测,通过分析以生成水循环正常信号或水循环异常信号,且将水循环正常信号或水循环异常信号经运行监管平台发送至运行综合评估模块;运行辅检模块对等离子焊接切割机的运行过程进行辅助检测,通过分析以生成辅检正常信号或辅检异常信号,且将辅检正常信号或辅检异常信号经运行监管平台发送至运行综合评估模块;

5、运行综合评估模块接收到喷嘴异常信号、水循环异常信号或辅检异常信号时,生成运行综评不合格信号并将运行综评不合格信号经运行监管平台发送至运行预警端;运行预警端接收到运行综评不合格信号时发出相应预警,管理人员接收到相应预警时使等离子焊接切割机停止运行,并及时进行原因调查分析,且对相应部件进行检查调控。

6、进一步的,运行监管平台与操作可行性评估模块通信连接,等离子焊接切割机进行产品切割前,操作可行性评估模块获取到所需切割的产品的预设切割路径,基于预设切割路径采集到切割路距值,并采集到产品在预设切割路径中若干个检测点的切割厚度,将所有切割厚度进行均值计算得到切割厚检值,且将数值最大的切割厚度标记为切割厚幅值;

7、以及获取到所需切割的产品的材料,事先设定每类材料分别对应一组切割影响值,将该产品材料所对应的切割影响值标记为材料切影值,且将切割路距值、切割厚检值、切割厚幅值和材料切影值进行数值计算得到切割检测值;

8、获取到与该等离子焊接切割机所匹配的预设切割检测值范围,将产品的切割检测值与该等离子焊接切割机所匹配的预设切割检测值范围进行数值比较,若切割检测值位于预设切割检测值范围内,则生成可行性合格信号;若切割检测值未处于预设切割检测值范围内,则生成可行性不合格信号;将可行性合格信号或可行性不合格信号经运行监管平台发送至运行预警端,运行预警端接收到可行性不合格信号时发出相应预警。

9、进一步的,喷嘴监测模块的具体运行过程包括:

10、采集到等离子焊接切割机中喷嘴的实时位置,基于喷嘴的实时位置和相应产品所对应的切割部位的位置以得到喷嘴位距值,以及采集到喷嘴处的实时喷嘴压力并将其标记为喷嘴压检值;将喷嘴位距值和喷嘴压检值与所预设喷嘴位距值范围和预设喷嘴压检值范围分别进行数值比较,若喷嘴位距值或喷嘴压检值未处于对应预设范围内,则判断对应时刻处于喷嘴偏离状态;

11、将喷嘴位距值与预设喷嘴位距值范围的中值进行差值计算并取绝对值以得到喷嘴距析值,同理获取到喷嘴压析值;将检测时段中数值最大的喷嘴距析值和数值最大的喷嘴压析值分别标记为喷嘴距测值和喷嘴压测值,且将检测时段喷嘴处于喷嘴偏离状态的时长占比值标记为喷嘴偏时检测值;

12、将喷嘴偏时检测值、喷嘴距测值和喷嘴压测值进行数值计算得到喷嘴监测值,将喷嘴监测值与预设喷嘴监测阈值进行数值比较,若喷嘴监测值超过预设喷嘴监测阈值,则生成喷嘴异常信号;若喷嘴监测值未超过预设喷嘴监测阈值,则生成喷嘴正常信号。

13、进一步的,水循环检测模块的具体运行过程包括:

14、获取到等离子焊接切割机的冷却水循环结构在检测时段中若干个检测时点入水口的水流温度和水流速度,将所有检测时点的水流温度进行均值计算得到水流温析值,将所有检测时点的水流速度进行均值计算得到水流速析值,将水流速析值和水流温析值进行数值计算得到冷却循环检测值;将冷却循环检测值与预设冷却循环检测阈值进行数值比较,若冷却循环检测值超过预设冷却循环检测阈值,则生成水循环正常信号;若冷却循环检测值未超过预设冷却循环检测阈值,则生成水循环异常信号。

15、进一步的,运行辅检模块的具体运行过程包括:

16、从运行监管平台调取实时视觉检测值,将实时视觉检测值与预设实时视觉检测阈值进行数值比较,若实时视觉检测值超过预设实时视觉检测阈值,则生成辅检异常信号;若实时视觉检测值未超过预设实时视觉检测阈值,则采集到检测时段等离子焊接切割机上若干个位置处的平均温度,将平均温度相较于对应位置处的预设标准温度值进行差值计算并取绝对值以得到切割位温值;

17、将所有位置处的切割位温值进行均值计算得到切割温检值,且将切割位温值与预设切割位温阈值进行数值比较,若切割位温值超过预设切割位温阈值,则将对应位置标记为异温点;将检测时段等离子焊接切割机上异温点数量的占比值标记为切割异温值,将切割异温值和切割温检值进行数值计算得到切割温析值;将切割温析值与预设切割温析阈值进行数值比较,若切割温析值超过预设切割温析阈值,则生成辅检异常信号。

18、进一步的,若切割温析值未超过预设切割温析阈值,则采集到等离子焊接切割机在检测时段的切割速度曲线,将切割速度曲线置入位于第一象限的直角坐标系中,且直角坐标系的x轴代表时间、y轴代表切割速度,切割速度曲线的起点位于y轴上;

19、在直角坐标系中作出平行于x轴的两条速度判定射线,且速度判定射线的端点位于y轴上,将切割速度曲线位于两条速度判定射线之外的部分所涉及的时长标记为切割速偏总时值;

20、且在切割速度曲线上等时距标记若干个分析点,将所有分析点的纵坐标进行均值计算得到切割速检值,将相邻两组分析点的纵坐标的差值标记为切割速波值,将所有切割速波值进行均值计算得到切割速测值;将切割速测值、切割速检值和切割速偏总时值进行数值计算得到切速评估值,将切速评估值与预设切速评估阈值进行数值比较,若切速评估值超过预设切速评估阈值,则生成辅检异常信号;若切速评估值未超过预设切速评估阈值,则生成辅检正常信号。

21、进一步的,运行监管平台与实时视觉扫描模块通信连接,实时视觉扫描模块用于通过高清摄像头采集到检测时段所切割区域的表面图像并将其标记为检验图像,对检验图像进行缺陷识别以判断是否存在缺陷区域;

22、若存在缺陷区域,则获取到缺陷区域的数量并将其标记为切割缺数检测值,并采集到每组缺陷区域的面积,将所有缺陷区域的面积进行求和计算得到切割缺面检测值;将切割缺面检测值和切割缺数检测值进行赋权求和计算得到实时视觉检测值,且将实时视觉检测值发送至运行监管平台进行存储。

23、进一步的,一种多功能内置等离子焊接切割机的运行监测方法,包括以下步骤:

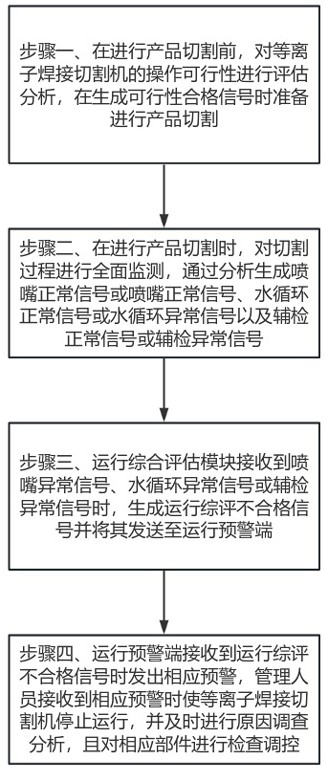

24、步骤一、在进行产品切割前,对等离子焊接切割机的操作可行性进行评估分析,在生成可行性合格信号时准备进行产品切割;

25、步骤二、在进行产品切割时,对切割过程进行全面监测,通过分析生成喷嘴正常信号或喷嘴正常信号、水循环正常信号或水循环异常信号以及辅检正常信号或辅检异常信号;

26、步骤三、运行综合评估模块接收到喷嘴异常信号、水循环异常信号或辅检异常信号时,生成运行综评不合格信号并将其发送至运行预警端;

27、步骤四、运行预警端接收到运行综评不合格信号时发出相应预警,管理人员接收到相应预警时使等离子焊接切割机停止运行,并及时进行原因调查分析,且对相应部件进行检查调控。

28、与现有技术相比,本发明的有益效果是:

29、1、本发明中,通过喷嘴监测模块对等离子焊接切割机的喷嘴运行状况进行监测分析以生成喷嘴正常信号或喷嘴异常信号,水循环检测模块对等离子焊接切割机的内部水循环状况进行监测分析以生成水循环正常信号或水循环异常信号,运行辅检模块对等离子焊接切割机的运行过程进行辅助检测分析以生成辅检正常信号或辅检异常信号,在生成喷嘴异常信号、水循环异常信号或辅检异常信号时使运行预警端发出相应预警,实现对等离子焊接切割机运行过程的全面监测,有效保证等离子焊接切割机的运行效果和运行安全性;

30、2、本发明中,在等离子焊接切割机进行产品切割前,通过操作可行性评估模块对当次操作的操作可行性状况进行分析,并生成可行性合格信号或可行性不合格信号,在生成可行性合格信号时准备进行产品切割,在生成可行性不合格信号时及时进行等离子焊接切割机的更换,有效防止造成等离子焊接切割机损坏和带来安全隐患,智能化程度高。

- 还没有人留言评论。精彩留言会获得点赞!