一种方圆形罐体一体化下料工艺方法与流程

本发明涉及一种方圆形罐体一体化下料工艺方法。

背景技术:

1、近年来,随着容器制造对品质的要求越来越高,容器制造工艺方法也相应的需要进一步提升和改进。尤其是容器在罐体成形制造过程中,对应的位置精度和尺寸精度问题。方圆形罐箱在罐体成形过程中,需要特别注意罐板拼接尺寸、下料精度、罐体、加强圈内外翼板、裙座滚圆精度以及加强圈组对位置精度。现阶段,罐体成形过程中均采用人工划线作为后续定位基准,定位误差较大且效率低下;裙座、加强圈内外翼板均为单件成形,成形效率低且精度不高;罐板坡口、裙座坡口下料完成后需要再利用坡口机进行开制,工序较多;自动化程度较低,用工集中,工作强度大。

技术实现思路

1、针对现有技术中存在的不足,本发明的目的在于,提供一种方圆形罐体一体化下料工艺方法,解决现有技术中需要人工划线、定位误差较大、自动化程度较低、工作强度较大等问题。

2、为了解决上述技术问题,本发明采用如下技术方案予以实现:

3、一种方圆形罐体一体化下料工艺方法,包括:

4、s1,筒体板一体化下料及成形:

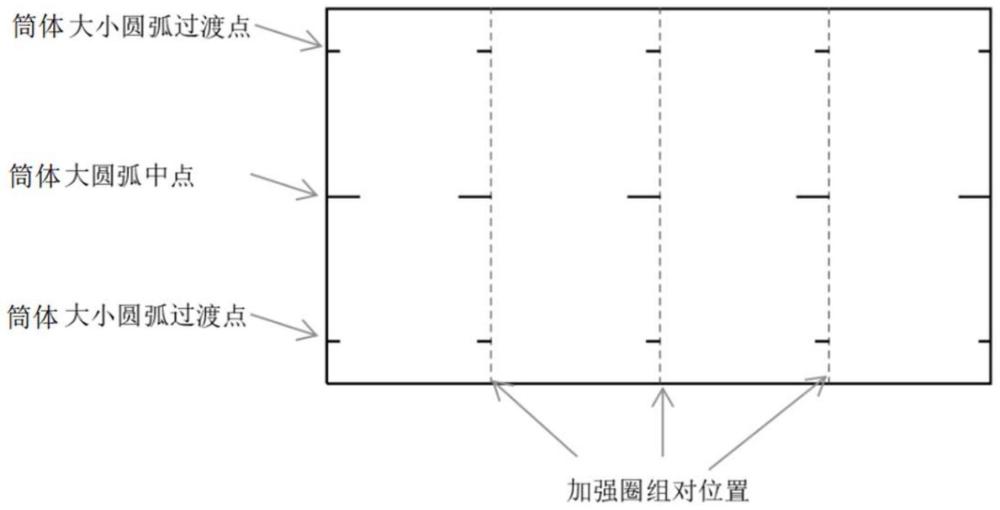

5、s1.1,依据拼板设计和图纸尺寸,确定每张筒体板中的加强圈组对位置、筒体大小圆弧过渡点的位置、筒体大圆弧中点、筒体小圆弧中点位置;

6、s1.2,在激光切割机设置筒体板坡口及标线刻打参数,筒体板下料的同时,进行坡口加工及标线刻打;

7、s1.3,利用传输线将筒体板传送至p+t焊机,将所有筒体板进行拼焊;

8、s1.4,利用滚圆机将拼焊后的筒体板进行滚圆,滚圆过程按照筒体大小圆弧过渡点进行变径滚圆,最后将方圆形筒体滚制成形;

9、s2,加强圈内翼板或加强圈外翼板一体化下料成形:

10、s2.1,依据图纸尺寸分别对加强圈内翼板或加强圈外翼板进行套裁方案设计,确定加强圈内翼板或加强圈外翼板大小圆弧过渡点的位置、加强圈内翼板或加强圈外翼板大圆弧中点、加强圈内翼板或加强圈外翼板小圆弧中点位置;

11、s2.2,在激光切割机上设置微连接、共线切割工艺参数,保证切割后的多个加强圈内翼板还通过微连接点微连接在一起,或保证切割后的多个加强圈外翼板还通过微连接点微连接在一起;

12、s2.3,将切割后由微连接连在一起的加强圈内翼板或加强圈外翼板整体吊运至滚圆机工作胎位;

13、s2.4,利用滚圆机对加强圈内翼板或加强圈外翼板进行整体滚圆,按照加强圈内翼板或加强圈外翼板大小圆弧过渡点进行变径滚圆,最后将方圆形加强圈内翼板或加强圈外翼板整体滚制成形;

14、s2.5,整体成形后的加强圈内翼板或加强圈外翼板再利用切割片分离成单件;

15、s3,裙座一体化下料成形:

16、s3.1,依据图纸尺寸对裙座进行套裁方案设计,确定裙座大小圆弧过渡点的位置、裙座大圆弧中点、裙座小圆弧中点位置;

17、s3.2,在激光切割机上设置桥接、开坡口切割工艺参数,保证加工坡口的同时,裙座还连接在一起;

18、s3.3,将切割后由于桥接还连在一起的裙座整体吊运至滚圆机工作胎位;

19、s3.4,滚圆过程按照裙座大小圆弧过渡点进行变径滚圆,最后将方圆形裙座滚制成形;

20、s3.5,整体成形后的裙座再利用切割片分离成单件。

21、本发明还包括如下技术特征:

22、具体的,所述s1.2中,设置筒体板坡口及标线刻打参数包括设定筒体坡口形式、大小及位置、标线刻打位置。

23、具体的,所述s2.2,在激光切割机上设置微连接、共线切割工艺参数包括设定各切割线位置、相邻加强圈内翼板单件之间或相邻加强圈外翼板单件之间各个微连接点位置。

24、具体的,所述s3.2,在激光切割机上设置桥接、开坡口切割工艺参数包括各切割线位置、相邻裙座单件之间各桥接位置、裙座坡口形式、大小及位置。

25、本发明与现有技术相比,具有如下技术效果:

26、本发明筒体板一体化下料,取消划线、开坡口工序,提升组对效率以及端环缝焊接质量;加强圈内外翼板整板一体化下料,降少原材料浪费,提升滚圆作业效率和精度;裙座整板一体化下料,实现下料和开坡口同时完成,提升滚圆作业效率和精度。整板一体化下料,减少了人工划线导致的误差过大及效率低下。自动化程度高,减少了用工数量和劳动强度。保障了后续组装的位置精度,为罐箱的高品质制造提供了坚实基础。

技术特征:

1.一种方圆形罐体一体化下料工艺方法,其特征在于,包括:

2.如权利要求1所述的方圆形罐体一体化下料工艺方法,其特征在于,所述s1.2中,设置筒体板坡口及标线刻打参数包括设定筒体坡口形式、大小及位置、标线刻打位置。

3.如权利要求1所述的方圆形罐体一体化下料工艺方法,其特征在于,所述s2.2,在激光切割机上设置微连接、共线切割工艺参数包括设定各切割线位置、相邻加强圈内翼板单件之间或相邻加强圈外翼板单件之间各个微连接点位置。

4.如权利要求1所述的方圆形罐体一体化下料工艺方法,其特征在于,所述s3.2,在激光切割机上设置桥接、开坡口切割工艺参数包括各切割线位置、相邻裙座单件之间各桥接位置、裙座坡口形式、大小及位置。

技术总结

本发明公开了一种方圆形罐体一体化下料工艺方法,筒体板一体化下料,取消划线、开坡口工序,提升组对效率以及端环缝焊接质量;加强圈内外翼板整板一体化下料,降少原材料浪费,提升滚圆作业效率和精度;裙座整板一体化下料,实现下料和开坡口同时完成,提升滚圆作业效率和精度。本发明整板一体化下料,减少了人工划线导致的误差过大及效率低下;自动化程度高,减少了用工数量和劳动强度;保障了后续组装的位置精度,为罐箱的高品质制造提供了坚实基础。

技术研发人员:王哲,赵洪飞,辛辉,范文革,付丽伟,白侦正,邹文杰

受保护的技术使用者:中车西安车辆有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!