一种微细热管辅助铣刀片

本发明属于金属切削刀具,更具体地说,本发明涉及一种微细热管辅助铣刀片。

背景技术:

1、切削加工技术在机械制造业中占据着非常重要的作用,目前仍无法被完全替代。由于材料在切削过程中的剧烈形变会产生大量的热,同时切削过程中刀具与切屑、刀具与工件间的剧烈摩擦会在刀具上生成热量,产生的热量如果没有及时消除或传出,多余的热量不仅会降低刀具的使用寿命,而且会对被加工材料造成热损伤,严重影响生产效率。

2、在金属切削刀具技术领域,现有冷却方式主要是切削加工过程中使用大量切削液以使刀尖附近快速散热,保证刀具使用寿命。但是,通常在高速切削过程中切削液不能完全到达切削刃附近,导致切削热无法有效排出,刀尖附近区域无法起到冷却效果,刀具磨损速度仍然较快。

3、在现有专利cn 202110668060.0中公开了一种复合微织构的超硬刀具,包括刀具本体,还包括连接于所述刀具本体上的微织构刀头;所述微织构刀头包括前刀面、后刀面及刀尖,所述前刀面与所述后刀面连接处形成切削刃;所述前刀面上设有第一亲液微织构,所述后刀面上设有第二亲液微织构;所述第一亲液微织构包括第一微沟槽组,所述第一微沟槽组朝向所述切削刃的一侧设有第一梯形微沟槽和第一凹坑组,所述第一梯形微沟槽与所述第一微沟槽组连通;所述第一微沟槽组包括第二梯形微沟槽和三角形微沟槽,所述第二梯形微沟槽靠近所述刀尖的一端为所述第二梯形微沟槽的宽边,所述第二梯形微沟槽远离所述刀尖的一端为所述第二梯形微沟槽的窄边,所述三角形微沟槽位于所述第二梯形微沟槽的宽边与所述刀尖之间,所述第二梯形微沟槽与所述三角形微沟槽连通;但是该专利仅仅解决了部分切削液冷却的问题,如何在切削加工过程中进一步地增加刀具的导热能力、利用切削液的冷却作用来更有效地降低刀具切削区域的温度,提升刀具使用寿命,实现绿色加工是本领域技术人员亟待解决的问题。

技术实现思路

1、针对目前微织构刀具进一步降低切削温度与刀具磨损的问题,本发明提出一种微细热管辅助铣刀片,其目的是能够再次有效降低切削过程中刀尖切削区域温度,减小切削过程中的切削力,以提高被加工工件的表面质量与刀具的使用寿命,同时减少切削液的使用。

2、为了实现上述目的,本发明提供的技术方案是这样实现的:

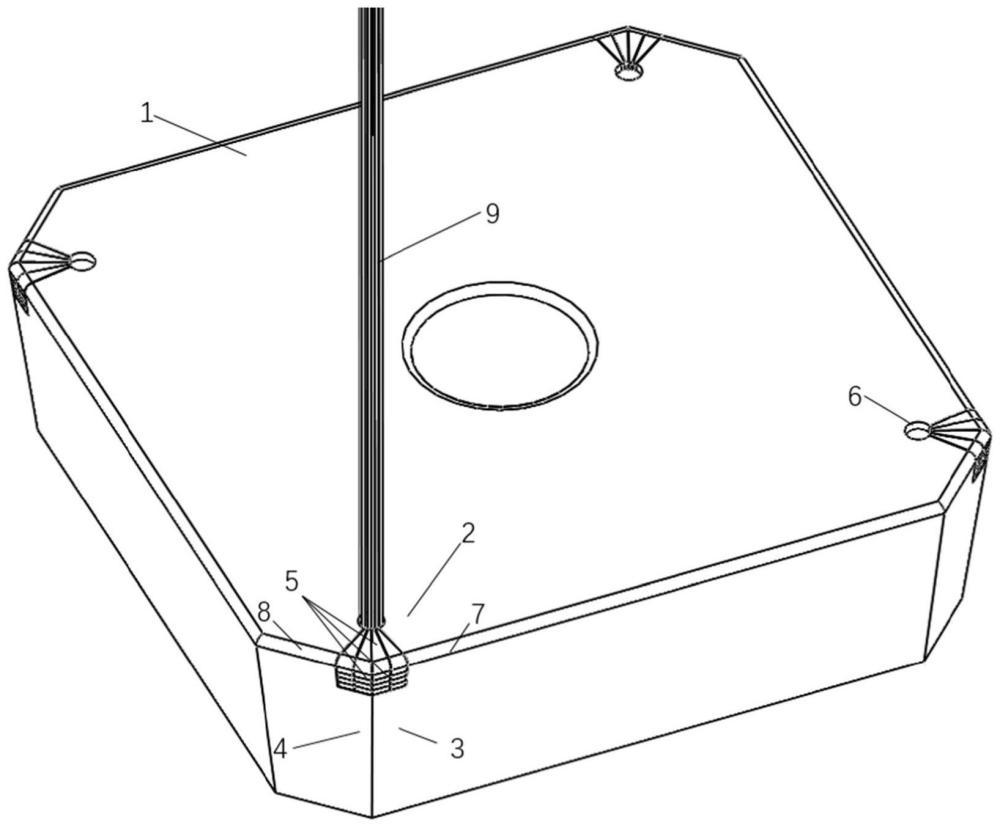

3、一种微细热管辅助铣刀片,包括:刀具基体;所述刀具基体前刀面、后刀面与副后刀面靠近切削区域均设置加工有微凹槽;所述的前刀面上还加工有微凹坑,所述的微凹坑与微细热管配合,切削过程中产生的切削热自所述的微细热管底端向上传输,导热能力更好的纳米流体切削液自微细热管顶端向下流入前刀面上的微凹坑中。

4、作为进一步的技术方案,设置于所述刀具基体前刀面上的微凹槽,自前刀面微凹坑分散开来,分别于主切削刃与副切削刃处延伸至后刀面与副后刀面,并与后刀面与副后刀面上的微凹槽相交。

5、作为进一步的技术方案,所述刀具基体后刀面上的微凹槽设置多条,所述微凹槽与主切削刃平行,微凹槽的宽度、深度与间距均相等,长度为1.5~2mm。

6、作为进一步的技术方案,所述刀具基体副后刀面上的微凹槽设置多条,所述微凹槽与副切削刃平行,微凹槽的宽度、深度与间距均相等,长度为1.5~2mm。

7、作为进一步的技术方案,后刀面与副后刀面上的微凹槽在后刀面与副后刀面的相交处连通。

8、作为进一步的技术方案,所述刀体前刀面的微凹槽自微凹坑处向外呈放射状分布。

9、与现有技术相比,本发明中微细热管辅助铣刀片具有以下优点:

10、1.本发明在刀片前刀面设置的微凹坑可以与微细热管配合,主要作用其一微细热管的加入提高了刀片切削区域的导热系数,加快了刀片切削区域的散热速度;其二微细热管可以帮助纳米流体切削液更为顺畅地进入微凹槽,降低切削区域的温度,进而达到延长刀具使用寿命、提高切削液利用率的目的。

11、2.同时本发明在刀具基体前刀面、后刀面及副后刀面上设置表面微凹槽之后,其上的微凹槽在切削加工过程中主要作用一为在切削过程中帮助纳米流体切削液可以通过微凹槽到达核心切削区域,降低切削区域温度,提高切削液的利用率;二为减小刀具与切屑、刀具与工件间的摩擦力,延长刀具使用寿命,提高加工工件的表面质量,提高生产加工效率。

技术特征:

1.一种微细热管辅助铣刀片,其特征在于,包括刀体,所述刀体前刀面、后刀面与副后刀面靠近切削区域均设置加工有微凹槽;所述的前刀面上还加工有微凹坑,所述的微凹坑与微细热管配合,切削过程中产生的切削热自所述的微细热管底端向上传输,导热能力更好的纳米流体切削液自微细热管顶端向下流入前刀面上的微凹坑中。

2.根据权利要求1所述的一种微细热管辅助铣刀片,其特征在于:位于刀具的前刀面上的微凹槽自微凹坑分散开来,分别于主切削刃与副切削刃处延伸至后刀面与副后刀面,并与后刀面与副后刀面上的微凹槽相交。

3.根据权利要求1所述的一种微细热管辅助铣刀片,其特征在于:位于刀具的后刀面上的微凹槽与主切削刃平行。

4.根据权利要求3所述的一种微细热管辅助铣刀片,其特征在于:位于刀具的后刀面上的微凹槽设置多条,多条微凹槽的宽度、深度与间距均相等。

5.根据权利要求3所述的一种微细热管辅助铣刀片,其特征在于:所述的后刀面上微凹槽的长度为1.5~2mm。

6.根据权利要求1所述的一种微细热管辅助铣刀片,其特征在于:位于刀具的副后刀面上的微凹槽与副切削刃平行。

7.根据权利要求6所述的一种微细热管辅助铣刀片,其特征在于:位于刀具的副后刀面上的微凹槽设置多条,多条微凹槽的宽度、深度与间距均相等。

8.根据权利要求6所述的一种微细热管辅助铣刀片,其特征在于:所述的副后刀面上微凹槽的长度为1.5~2mm。

9.根据权利要求1-8任一所述的一种微细热管辅助铣刀片,其特征在于:后刀面与副后刀面上的微凹槽在后刀面与副后刀面的相交处连通。

10.根据权利要求1-8任一所述的一种微细热管辅助铣刀片,其特征在于:所述刀体前刀面的微凹槽自微凹坑处向外呈放射状分布。

技术总结

本发明公开了一种微细热管辅助铣刀片,属于金属切削刀具技术领域,用于高速切削加工过程,包括刀体,所述刀体前刀面靠近切削区域加工有微凹坑,刀体前刀面、后刀面与副后刀面靠近切削区域均加工有微凹槽,微凹槽的主要作用为将纳米流体切削液引入核心切削区域,从而降低刀片切削区域的温度,提高切削液的实际利用率,减少切削液的使用量;前刀面与后刀面上微凹槽的作用还有通过减小切削过程中刀具与切屑、刀具与工件之间的接触面积,从而降低刀具与切屑、刀具与工件间的摩擦力,减缓刀具的磨损速度,以达到延长刀具的使用寿命、提高加工工件的表面加工质量、实现绿色加工的目的,从而实现金属高速切削过程中的高质量高效率加工。

技术研发人员:徐龙华,董育旺,黄传真,王真,黄水泉,曲美娜,许征凯,张迪嘉,郭保苏

受保护的技术使用者:燕山大学

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!