一种裂解气压缩机二段后冷器壳体组焊防变形方法与流程

本发明涉及压力容器焊接防变形,特别涉及一种裂解气压缩机二段后冷器壳体组焊防变形方法。

背景技术:

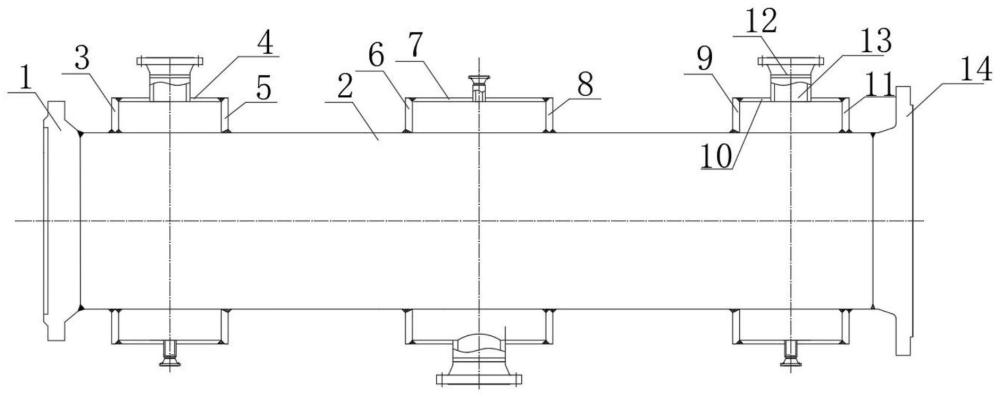

1、乙烯装置是以石油或天然气为原料,以生产高纯度乙烯和丙烯为主,同时副产多种石油化工原料的石油化工装置。裂解原料在乙烯装置中通过高温裂解、压缩、分离得到乙烯,同时得到丙烯、丁二烯、苯、甲苯及二甲苯等重要的副产品。乙烯装置的裂解气压缩系统包括裂解气压缩、脱除酸性气体和干燥等。压缩系统的作用是去除杂质和达到深冷分离所需的压力。裂解气中酸性气体、水等杂质对深冷分离危害大,酸性气体不但会使催化剂中毒,还会腐蚀设备和管道。水和二氧化碳在低温下会凝结成冰和固态水合物,堵塞设备管道,影响分离操作。裂解气压缩机二段后冷器为达到理想的换热效果,将壳体设计为在正常的筒体外部焊接导流筒侧壁,导流筒侧壁与导流筒筒体焊接,导流筒筒体上含有接管,2个导流筒侧壁需与1个导流筒筒体焊接,这样的组合一般设为2~3个,如图1结构。

2、此发明专利之前该种筒体与导流筒侧壁焊接,会在筒体内部设立杆式支撑,即中间是一个圆管,其两端分别与一块能与筒体内部相切的弧板相焊,弧板与筒体内部点焊从而起到支撑的作用,因支撑点有限,筒体与导流筒侧壁每次只能焊接一道焊缝,工作效率低,且待筒体与导流筒侧壁全部焊接完成将支撑拆除后,测量筒体同一断面最大内径与最小内径之差严重时为该断面内径的2%~3%,相关标准要求不大于1%,该种情况管束与筒体无法组装,需将筒体与导流筒侧壁焊缝全部清开,再对筒体内部增加支撑使筒体内径尺寸大于图纸要求为焊接筒体与导流筒侧壁预留焊接变形量。

3、因筒体与导流筒侧壁焊接量大产生的焊接应力大,按照原焊接防变形技术生产虽起到一定的防变形作用但效果不明显,筒体变形不得不采取的返工会造成大量焊接材料的浪费、人工浪费,从而增加公司的经济成本。

技术实现思路

1、本发明的主要目的在于提供一种裂解气压缩机二段后冷器壳体组焊防变形方法,可以有效解决背景技术中提到的问题。

2、为实现上述目的,本发明采取的技术方案为:

3、一种裂解气压缩机二段后冷器壳体组焊防变形方法,该后冷器壳体结构主要包括壳体法兰、筒体、对焊法兰、接管、外头盖侧法兰以及导流筒筒体与导流筒侧壁,具体组焊方法包括以下步骤:

4、s1、先完成筒体纵、环焊缝、接管与对焊法兰、一号导流筒侧壁、二号导流筒侧壁、三号导流筒侧壁、四号导流筒侧壁、五号导流筒侧壁、六号导流筒侧壁拼接纵缝以及一号导流筒筒体、二号导流筒筒体、三号导流筒筒体纵缝的焊接;

5、s2、按筒体从左至右依次将一号导流筒侧壁沿筒体外壁套入并与筒体组对点焊,一号导流筒侧壁开全焊透坡口,采用手弧焊打底埋弧焊盖面焊接;

6、s3、将一号导流筒筒体沿筒体外壁套入与一号导流筒侧壁组对点焊,预留适当的焊接间隙开v型坡口;

7、s4、将二号导流筒侧壁沿筒体外壁套入与一号导流筒筒体组对点焊,预留适当的焊接间隙,二号导流筒侧壁与筒体的焊接坡口为单面v型;

8、s5、将三号导流筒侧壁沿筒体外壁套入与筒体组对点焊,三号导流筒侧壁开全焊透坡口,采用手弧焊打底埋弧焊盖面焊接;

9、s6、将二号导流筒筒体沿筒体外壁套入与三号导流筒侧壁组对点焊,预留适当的焊接间隙开v型坡口;

10、s7、将四号导流筒侧壁沿筒体外壁套入与二号导流筒筒体组对点焊,预留适当的焊接间隙开v型坡口,四号导流筒侧壁与筒体的焊接坡口为单面v型;

11、s8、将五号导流筒侧壁沿筒体外壁套入先不点焊,五号导流筒侧壁开单面v型坡口;

12、s9、将三号导流筒筒体沿筒体外壁套入与五号导流筒侧壁组对点焊,预留适当的焊接间隙开v型坡口;

13、s10、将六号导流筒侧壁沿筒体外壁套入,先将六号导流筒侧壁与筒体开全焊透型坡口焊接,采用手弧焊打底埋弧焊盖面,三号导流筒筒体与六号导流筒侧壁组对点焊,预留适当的焊接间隙开v型坡口,五号导流筒侧壁与筒体组对点焊;

14、s11、一号导流筒侧壁、二号导流筒侧壁、三号导流筒侧壁、四号导流筒侧壁、五号导流筒侧壁、六号导流筒侧壁,以及一号导流筒筒体、二号导流筒筒体、三号导流筒筒体与筒体组装完成后,先焊接二号导流筒侧壁、五号导流筒侧壁与筒体,然后焊接四号导流筒侧壁与筒体,采用手弧焊打底埋弧焊盖面。

15、优选的,焊接前需在每个导流筒侧壁对应位置的筒体内部点焊好支撑件。

16、优选的,焊接一号导流筒侧壁、三号导流筒侧壁、五号导流筒侧壁与导流筒筒体,焊接二号导流筒侧壁、四号导流筒侧壁、六号导流筒侧壁与导流筒筒体,采用手弧焊打底埋弧焊盖面。

17、优选的,所述筒体与壳体法兰、外头盖侧法兰组对焊接,导流筒开孔与接管焊接。

18、与现有技术相比,本发明具有如下有益效果:

19、本发明中,本发明设计了筒体与每个导流筒侧壁焊接前,在筒体内壁点焊牢固环形整圈支撑件,并可以同时焊接两个筒体与导流筒侧壁焊缝,大大地降低了焊接应力,待筒体与导流筒侧壁全部焊接完成将支撑件拆除,测量筒体同一断面最大内径与最小内径之差小于该断面内径的1%,满足标准要求,使得管束与筒体顺利组装。避免了因筒体变形返工造成的焊接材料和人工的浪费,避免了公司经济成本的增加。

技术特征:

1.一种裂解气压缩机二段后冷器壳体组焊防变形方法,其特征在于:该后冷器壳体结构主要包括壳体法兰(1)、筒体(2)、对焊法兰(12)、接管(13)、外头盖侧法兰(14)以及导流筒筒体与导流筒侧壁,具体组焊方法包括以下步骤:

2.根据权利要求1所述的一种裂解气压缩机二段后冷器壳体组焊防变形方法,其特征在于:焊接前需在每个导流筒侧壁对应位置的筒体内部点焊好支撑件(15)。

3.根据权利要求1所述的一种裂解气压缩机二段后冷器壳体组焊防变形方法,其特征在于:焊接一号导流筒侧壁(3)、三号导流筒侧壁(6)、五号导流筒侧壁(9)与导流筒筒体,焊接二号导流筒侧壁(5)、四号导流筒侧壁(8)、六号导流筒侧壁(11)与导流筒筒体,采用手弧焊打底埋弧焊盖面。

4.根据权利要求1所述的一种裂解气压缩机二段后冷器壳体组焊防变形方法,其特征在于:筒体(2)与壳体法兰(1)、外头盖侧法兰(14)组对焊接,导流筒开孔与接管(13)焊接。

技术总结

本发明公开了一种裂解气压缩机二段后冷器壳体组焊防变形方法,属于压力容器焊接防变形技术领域,该后冷器壳体结构主要包括壳体法兰、筒体、对焊法兰、接管、外头盖侧法兰以及导流筒筒体与导流筒侧壁。通过设计了筒体与每个导流筒侧壁焊接前,在筒体内壁点焊牢固环形整圈支撑件,并可以同时焊接两个筒体与导流筒侧壁焊缝,大大地降低了焊接应力,待筒体与导流筒侧壁全部焊接完成将支撑件拆除,测量筒体同一断面最大内径与最小内径之差小于该断面内径的1%,满足标准要求,使得管束与筒体顺利组装。避免了因筒体变形返工造成的焊接材料和人工的浪费,避免了公司经济成本的增加。

技术研发人员:杨影,周力,李晓明,崔巍,刁晓丹

受保护的技术使用者:抚顺化工机械设备制造有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!