生产平轧产品的设施和方法与流程

本发明涉及生产平轧产品的设施和方法,例如,所述平轧产品诸如但不限于以卷筒(reel)或者卷(coil)的形式缠绕的钢带。

背景技术:

1、已知为扁钢热轧机(hot strip mill)、或者在下文中由首字母缩写“hsm”更简单指示的轧制设施是已知的,其针对从板坯开始的金属带的热生产而设计,所述板坯通常从大约150mm至大约350mm厚。

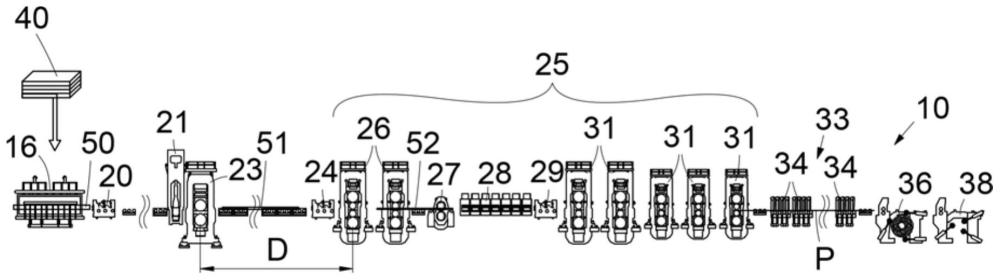

2、在图1和图2中示意性地示出这样的设施的两个示例。

3、这些设施包括“步进梁”型的气体加热炉91以及通常可逆的成直线的一两个粗轧机架92,在所述气体加热炉91中板坯被加热。在它们包括单个的粗轧机架92的情况下(图1),机架通常执行5至7个轧制道次,而在它们包括两个粗轧机架92的情况下(图2),第一个通常执行3个轧制道次,而第二个执行3至5个另外的轧制道次,从而获得具有包括在大约35mm与大约45mm之间的厚度的中间坯。

4、在可逆的机架92的下游设置有传送台,例如设置有被动绝缘罩99(图2),即,没有加热燃烧器,从而限制来自中间坯的热损失,或者设置允许卷绕或退绕中间坯的卷取箱93(图1)。

5、在传送台或者卷取箱93的下游,存在紧凑轧制机组或者精轧机组94(其具有6个或7个精轧机架)、出口台95(也被称作输出辊道,设置有冷却浴96)以及卷绕精轧带材以形成卷筒或者卷的两个以上的缠绕卷筒98(地下卷取机)。

6、为了在精轧机组94中轧制从而在奥氏体区中进行,即,在钢结构中没有相变,带材需要以不低于830℃的温度离开精轧机组94的最后一个机架。

7、因此,精轧机组94中的轧制质量流需要被设定为在最后一个精轧机架的出口处获得至少830℃的所述最佳温度。

8、同样已知的是,轧制质量流被计算为带材的厚度与其轧制速度的乘积。因此,当设定某个轧制质量流时,仅通过带材的最终厚度来确定带材的轧制速度。

9、已知的hsm设施的第一个缺点是,在包括在150-350mm之间的起始厚度的情况下,厚的、或者传统的板坯的加热在使用气体燃烧器以使产品的温度上升至大约1250℃的加热炉中进行。该温度是必须的,因为需要考虑沿线的全部温度损失使得带材以如我们所述的至少830℃的温度离开最后一个轧制机架。

10、然而,板坯加热操作需要长时间,例如包括在4小时与7小时之间,燃烧器需要非常高的气体消耗,对环境排放物和生产成本造成后果。

11、此外,在加热特殊钢的情况下,热目标甚至能够更高,造成气体消耗和排放物二者增加的后果。同样应当补充的是,为了区分根据钢的类型和所需的最终质量的加热,需要等待炉子正确加热至期望温度、更高或更低,并且倘若将需要组织生产以对在热力学上彼此相似的产品进行加热,以便尝试将达到炉子的目标温度所需的时间最优化,这限制生产灵活性。由此,延长了精轧产品的运输时间,这在小批次中被越来越多地需要。

12、传统的hsm设施的另一个缺点是,需要限制带材从精轧机组离开的最大速度,从而防止带材的头部在从最后一个机架通向缠绕卷筒98的路径中由于速度导致的空气动力学类型的影响而危险地升高。典型地,带材的头部在输出辊道上所允许的最大速度为大约11-12m/s;该速度随后在已经开始缠绕在缠绕卷筒上之后能够增加。

13、通过带材的头部,我们通常意思是带材在行进方向上的前端,与精轧线的第一个机架相遇。

14、类似地,通过带材的尾部,我们意思是带材在行进方向上的后端,最后进入精轧线的第一个机架。

15、带材的包括在头部与尾部之间的部分被称作带材的本体。

16、由于该速度限制,尤其是针对薄的带材(例如具有1.2mm以下的厚度),可能发生的是,在最后一个精轧机架的出口处不能达到至少830℃的所述最佳温度。

17、为了防止其发生,在已知的设施中,在头部进入缠绕卷筒98之后,实施精轧机组94的机架的所谓的“加速”,从而使带材传递更快并且因此减少温度损失,允许带材的本体和尾部以不低于830℃的最佳温度离开精轧机组94。

18、事实上,“加速”主要在于在带材的头部已经被缠绕在缠绕卷筒98上之后增加精轧机组94的机架的辊子的转速,并且因此增加带材的轧制速度,直到获得足以在精轧机组94的出口处获得所述最佳温度的轧制质量流。该速度增加大约平均40%/50%,并且有时甚至能够达到100%。

19、因此,加速的执行意味着带材的头部以第一速度(例如12m/s)被轧制,而带材的本体和尾部以高于第一速度的第二速度(例如17m/s-18m/s)被轧制。

20、这种类型的技术方案,如果例如应用于具有1.2mm的最终厚度的轧制产品的生产,并且如在图3的图中示意性地示出的,需要将尾部的速度增加大约40%,从而保证在从最后一个机架离开时的830℃的最小温度,因为只有主动加热输入仅与线的上游的加热炉一致。

21、然而,如果想要获得具有小于1.2mm的轧制厚度的轧制产品,尽管使用甚至60%的加速(通过其通常达到19-20m/s的限速),利用传统的hsm设施不能保证维持在从最后一个机架离开时所需的830℃的期望最小温度,因为被轧制的产品的温度损失过大,产生随后不期望的钢的相变,这影响最终产品的质量。

22、如在图4的图中示意性地示出的,利用传统的hsm设施,为了生产1.0mm厚的带材,并且如上所述地限制加速,从最后一个轧制机架离开的温度为大约780℃,使得这样的限制厚度的带材的优质品生产不可行。

23、已知的hsm设施的另一个缺点在于设置在通常由6或7个紧凑机架组成的精轧机组的上游的头-尾切边机和除鳞单元的非最佳布置。

24、事实上,从可逆的粗轧机架离开的中间产品被剪切机将头部剪边,以便限制进入问题;然而,中间产品的厚度依然相当高,包括在35mm与45mm之间,并且因此修剪下的碎料的重量相当高,对设施的产量有负面影响。

25、此外,剪切机必须具有大的尺寸和容量,从而允许切割器(cut)的正确执行,所述切割器通常必须具有曲线的压印,在进给方向上具有凸面,以便便于随后的头部的进入。

26、一旦已经进行切割,则头部开始经受各种轧制道次(通常7个精轧道次)并且逐渐经受能够导致不规则形状的头部“舌形”的产生的增加的变形,这能够引起在精轧机的最后的道次或者缠绕卷筒中的失败进入,产生轧机随后的轧坏和停止。

27、由于hsm设施以卷对卷模式工作,所以每小时存在大约20次进入每个机架,每个机架由于头部的变形增加而增加轧坏的可能性,导致随后可能的生产停止和增加的生产成本。

28、最终,在已知的hsm设施中,对中间产品进行除鳞的最后步骤在进入精轧机组之前进行。

29、倘若除鳞引起产品的温度的降低,则在由多个机架组成的紧凑精轧机组的上游实施,尤其是在薄的厚度的情况下,需要冒在最后一个轧制机架的出口处未遵守830℃的期望最小温度的风险。

30、因此,为了避免该问题,已知通过位于上游的气体加热炉提供另外的热增加,进一步加重以上已经描述的缺点。

31、为了克服这些限制,已经提出技术方案,所述技术方案设置为紧接在紧凑精轧机组之前实施感应加热,从而在坯处于较高温度的状态下进入,但是由于加热在最慢的初始机架前实施,所以对于正在初始机架中被轧制的坯暴露于空气的相同时间,由于较高的温度而形成较大量的氧化皮。

32、此外,在传统的hsm设施中,紧凑精轧机组不允许在紧凑精轧机组内实施另外的高压除鳞步骤。

33、这意味着在正在初始道次中被轧制的坯在高温空气中的暴露之后形成的氧化皮,由于其不能被移除,在最终道次的轧制期间被印入带材中,造成成品的质量下降。

34、因此,本发明的一个目的为提供一种扁钢热轧机设施并且完善一种方法,用于生产平轧产品,这还允许生产具有从1.8mm低至包括在0.9与1.2mm之间的最小值的薄的厚度的优质带材。必须从带材的表面质量和市场所需的最终机械特性两方面理解优质。

35、本发明的另一个目的为在没有对设施的产量产生负面影响的情况下生产薄的厚度,所述产量能够达到每年6百万吨以上。

36、本发明的另一个目的为提供一种扁钢热轧机设施,其中能够有利于带材进入到精轧机架中,限制了轧制机架中的轧坏以及卷筒中的失败卷绕的风险。

37、本发明的另一个目的为提供一种扁钢热轧机设施并且完善一种方法,用于生产平轧产品,这允许维持沿着生产的卷材的整个长度统一的机械和几何特性。

38、本发明的另一个目的为提供用于生产平轧产品的设施,其具有低制造成本,并且配备有小尺寸剪切机。

39、申请人已经设计、测试并且实践了本发明以克服现有技术的缺点,并且获得这些和其他目的和优点。

技术实现思路

1、本发明被提出并且特征在于独立权利要求。从属权利要求描述独立权利要求的逐渐形成并且完善的方案。

2、根据上述目的,根据本发明的用于从具有确定的起始厚度的板坯生产钢带的轧制设施包括:

3、-至少一个加热炉,其配置为将板坯加热至确定的起始温度,例如包括在大约1100-1150℃与1200℃之间。

4、-至少一个可逆型的粗轧机架,其配置为使板坯经受一个以上的轧制道次,从而获得中间轧制产品,例如具有包括在大约45mm与大约80mm之间的厚度;以及

5、-轧制机组,其与粗轧机架可操作地成直线布置并且配置为减小中间轧制产品的厚度,直到获得具有最终厚度,甚至小于1.2mm的最终带材。

6、因此,设施被配置为以卷对卷模式运行的新一代轧制设施,其中从单个板坯,例如从具有包括在大约150mm与大约350mm之间的厚度的板坯开始,通过该类型的设施限定的所有的运行、尺寸以及生产特征获得轧制产品。

7、根据本发明的一个方案,在至少一个预精轧机架与多个精轧机架之间划分精轧机组。

8、特别地,至少一个预精轧机架布置在距可逆的粗轧机架最小距离处,有益地使得中间轧制产品未同时可操作地接合两种类型的机架。此外,至少一个预精轧机架能够减小中间轧制产品的厚度,从而获得预精轧产品,例如具有包括在大约10mm与大约50mm之间的厚度。

9、另一方面,精轧机架被配置为减小预精轧产品的厚度,以便获得最终带材,例如具有包括在大约0.9mm与大约26mm之间的厚度。

10、根据本发明的另一个方案,设置有快速加热装置,其由能够选择性地启动的元件组成、介于至少一个预精轧机架与多个精轧机架之间,以便对预精轧产品进行加热。

11、有益地,该加热能够进行直到快速加热装置的出口温度包括在大约1000℃与大约1100℃之间,或者在任何情况下达到如下的温度:使得同样根据运行和产品参数,最后一个精轧机架的出口处的最终带材的温度高于至少830℃。

12、根据本发明的技术方案的该有益方案允许在离开最后一个精轧机架之前钢基本上保持在奥氏体区,并且因此没有相变。

13、因此,根据本发明的设施为扁钢热轧机型,其允许生产优质平轧产品,甚至是具有从1.8mm且较低的薄厚度至包括在0.9mm与1.2mm之间的最小值,而没有对能够达到每年六百万吨的设施的产量产生负面影响。

14、根据本发明的另一个方案,由于hsm设施未设置与连续铸造机的上游连接,所以设施包括至少一个仓库,其配置为存储来自其他生产设施或者来自相同设施的其他区域的板坯。

15、根据本发明的另一个方案,连续轧制机组包括从一个至三个的预精轧机架以及从五个至六个的精轧机架。

16、根据本发明的另一个方案,设施至少包括介于加热炉与至少一个粗轧机架(有益地,可逆型)之间的第一除鳞装置,介于可逆的粗轧机架与第一个预精轧机架之间的第二除鳞装置,并且有益地包括介于快速加热装置与第一个精轧机架之间的第三除鳞装置。

17、根据本发明的另一个方案,至少一个可逆的粗轧机架转而配备有安装在板上并且为机架本身的主要部分的除鳞装置,所述除鳞装置布置在机架的内侧和外侧。

18、根据本发明的另一个方案,设施包括介于预精轧机架与快速加热装置之间的切割机,以对预精轧产品进行头部和尾部剪边。如所提到的,在设施的该部分中,预精轧产品的厚度已经被减小得足以设置减小尺寸的切割机,例如作为剪头机的已知类型的切割机,其相比于布置在整个精轧机组上游的传统的剪切机具有被控制的生产和管理成本。

19、本发明还涉及轧制方法,所述轧制方法用于在前述类型的轧制设施中从具有确定的起始厚度的板坯开始生产最终带材。

20、根据本发明的一个方案,所述方法通过轧制机组的距粗轧机架(有益地,可逆的)最小距离布置的至少一个预精轧机架提供中间轧制产品的至少一个预精轧制,以便减小中间轧制产品的厚度并且获得预精轧产品。

21、此外,始终根据本发明,所述方法通过多个精轧机架提供预精轧产品的至少一个精轧,以便减小预精轧产品的厚度并且获得具有期望的最终厚度的带材。

22、此外,根据本发明的方法通过由能够选择性地启动的元件组成并且介于至少一个预精轧机架与多个精轧机架之间的快速加热装置,提供至少一个加热预精轧产品的步骤,使得即使在薄厚度的情况下,最终带材的温度也与最后一个精轧机架的出口一致,高于至少830℃。

23、有益地,由于以上允许对预精轧产品的额外主动加热输入的快速加热装置的存在,板坯能够以低于1200℃的温度被从气体加热炉提取;因此,板坯在气体加热炉中的停留时间将短于已知设施中所设置的。这有益地将氧化皮的产生减少25-30%,并且因此,将氧化皮材料的损失减少25-30%,因此增加炉子本身的产量。

24、在预精轧机架与精轧机架之间安装感应加热装置还允许免去将要给予板坯的热贡献的一部分的气体加热炉,因此减少气体消耗和排放物。此外,仅在靠近连续轧制机组的最后一个机架的位置提供所需且足量的感应装置的补充热能,而不是在气体炉中过早地过量提供,从而解决了沿线的温度损失,而不是像在现有技术的扁钢热轧机中发生的那样。

25、此外,快速加热装置允许在短时间内根据钢的类型完成将产品加热至最佳目标值,因此不受气体炉的热惰性的限制。

26、例如,快速加热装置为具有模块化元件(或者模块)的感应器,完全或者仅部分地针对一些单独的元件,能够自动或者人工地从轧制线提取所述模块化元件。

27、每个模块能够彼此独立地启动或停止,并且每个模块能够以不同功率工作。

28、感应器的模块的数量包括在6个与12个之间,优选在8个与10个之间。

29、每个模块具有包括在3mw与7mw之间、优选在4mw与5mw之间的额定输出。

30、感应器的整体额定输出包括在38mw与45mw之间。

31、根据一个示例实施例,模块的数量等于10,其中每个模块具有4.3mw的额定输出。因此感应器的总额定输出为43mw。

32、根据本发明的一个方案,针对全部可加工的厚度,单独的模块的启动以及可用功率的传送,根据保证每个轧制产品的头部和尾部以至少830℃的温度从最后一个精轧道次离开所需的热输入,由控制系统管理。

33、特别地,传送的功率主要依靠将要生产的带材的厚度和最终宽度。

34、在一些实施例中,在最后两个感应模块之前设置有温度测量系统,优选地,红外温度测量系统,使得其能够向预精轧产品给予任何损失的温度。因此,没有使它们像之前的模块那样以最大功率工作,而是通过减小的功率保持关闭或启动,使得它们具有足够的余地来在产品进入精轧机架(它们具有剪边功能)之前整合任何热短缺。

35、依然针对根据本发明的技术方案的优点,板坯将要在可逆的轧制机架中经受的轧制道次的数量可以不超过五个。

36、根据本发明的另一个方案,轧制设施设置为,在没有针对达到每年三百万吨的生产加速,并且针对达到每年五百万吨的生产以温和的加速的情况下,生产具有包括在大约0.9mm与大约26mm之间的最终厚度、能够缠绕在卷筒上的带材。

- 还没有人留言评论。精彩留言会获得点赞!