一种用于管道对接的焊接结构及焊接方法与流程

本发明涉及管道对接领域,特别是涉及一种用于管道对接的焊接结构及焊接方法。

背景技术:

1、随着自动焊设备及技术的发展,管道自动焊的焊接施工应用范围越来越广,内焊机+双焊炬自动焊技术已在工程施工中大面积推广应用,效果显著,为长输管道施工推广自动焊技术打下了基础。但是内焊机+双焊炬外焊机工艺目前为止只适用于平原地形,山区管道由于其地形和焊接环境限制很难采用上述焊接工艺。行业针对山区管道自动焊技术也进行了研究,目前也开发了相应的自动焊工艺。但是,现有的自动焊工艺在山区坡度地形应用还不成熟,如山区地形对大型机械设备爬坡性能的要求、重量要求、作业带宽度要求等限制了在山区和沟下使用自动焊技术。

2、当前自动焊焊接一般采用内对口器组对,该类型设备具有组对方便效率较高的特点,但是其最大爬坡能力只有10°,且长度较长,仅适用于在直管管内爬行,不能用于弯管爬行。本工艺采用无间隙组对,无需调整间隙,因此山区管道施工可以采用外对口器进行组对。外对口器在管道组对时,可采用螺纹旋转行进进行间隙锁死,可以控制螺纹顺时针和逆时针旋转且有锁定功能,使外对口器在间隙调节完成后不会发生螺纹滑动引起间隙变化。

技术实现思路

1、本发明针对现有技术中的使用内对口器对需对接的管道进行固定时,在弯管内爬行不便,且内对口器的爬坡能力差,无法用于带角度的管道对接焊接固定的问题,提供便于倾斜设置的管道对接焊接的一种用于管道对接的焊接结构及焊接方法。

2、本发明解决上述技术问题的技术方案如下:一种用于管道对接的焊接结构,包括用于对接且同轴设置的两根管道,两根管道用于对接的端部的外壁均开设有坡口,两个坡口对接并形成断面呈v形的焊料容纳结构,两根管道的端部通过外对口器相连,两根管道的最小间隙处抵接有挡环。

3、本发明的有益效果是:本申请通过采用挡环来限制两根管道的间距,从而有效提高两根对接管道等距离安装的效率,焊接时,通过将焊料注入两个坡口围成的v形焊料容纳结构内,从而可保证两根管道对接焊接后的强度。

4、在上述技术方案的基础上,本发明还可以做如下改进。

5、进一步,挡环呈t形,挡环的t形竖向段的末端被两根管道夹紧,挡环的t形横向段伸入管道的内腔内。

6、采用上述进一步方案的有益效果是,t形结构的挡环,方便挡环的安装并被两根管道压紧。

7、进一步,两根管道的坡口沿径向对称设置。

8、采用上述进一步方案的有益效果是,对称设置的坡口,以提高两根管道焊接后的稳定性。

9、进一步,坡口在管道径向的深度小于管道的厚度,管道的端部沿径向由外至内依次形成有坡口和抵接部,挡环被抵紧在两个不同管道的抵接部之间。

10、采用上述进一步方案的有益效果是,设置坡口,方便焊料的容纳;设置抵接部,便于对挡环的固定,以提高挡环的固定效率。

11、进一步,坡口沿径向由外至内分设有第一斜面和第二斜面,第一斜面与管道径向的夹角小于第二斜面与管道径向的夹角。

12、采用上述进一步方案的有益效果是,设置第一斜面和第二斜面,使得坡口不为简单的v形,类似双v形结构的叠加,减少了坡口背向管道轴心一端的敞口大小,有效减小坡口的宽度,在保证焊接对接强度的同时,减小了坡口宽度,减小了焊料的需求量,提高了焊机的效率。

13、进一步,挡环设有至少两个,且挡环沿管道的圆周均匀分布。

14、采用上述进一步方案的有益效果是,设置多个挡环,有助于提高管道对接时间隙的均匀度,且在焊接时,焊接位置的挡环熔化时,旁边有足够多的挡环来保证管道的间隙,从而避免管道间隙在焊接时的变化。

15、本发明解决上述技术问题的另一个技术方案如下:

16、一种管道对接的焊接方法,适用于一种用于管道对接的焊接结构,焊接方法包括以下步骤:

17、通过外对口器和挡环将待对接的两根管道等间距连接;

18、通过分段焊接法,将两根管道对接端的圆周划分成多个焊接段,且在每个焊接段设置不同的焊接参数;

19、将每个焊接段对应的焊接参数导入自动焊接车,并通过自动焊接车沿坡口处进行焊接。

20、采用上述方案的有益效果是,对管道从上至下的不同角度的位置,设置不同的焊接参数,可缓解因重力导致的在焊接过程中熔池的变形,保证管道焊接的质量。

21、进一步,分段焊接法包括:

22、沿管道竖直方向的直径将管道的对接圆周划分成两个对称的半圆形焊接部;

23、将每个焊接部划分为等弧度的6个焊接段;

24、沿从上至下的顺序依次焊接焊接部,且在每个焊接段采用不同的焊接参数进行焊接。

25、采用上述进一步方案的有益效果是,焊接部设置6个焊接段,充分细分管道焊接段,对每个焊接段采用不同的焊接参数进行焊接,有效缓解重力导致的在焊接过程中熔池的变形,保证管道焊接的质量。

26、进一步,对每个焊接部采用先根焊后填充焊的焊接方式,其中:

27、根焊的保护气体为由体积分数75%ar和25%的co2组成的混合气;

28、填充焊的保护气体为co2。

29、采用上述进一步方案的有益效果是,根焊用混合气作为保护气体,电弧小,更稳定;填充焊用二氧化碳作为保护气体,可以确保足够的熔深,保证焊接质量。

30、进一步,自动焊接车通过环形轨道可移动地连接在管道上,焊接参数包括焊接电流、电弧电压、摆动幅度、边缘停留、送丝速度、保护气体流量和焊接速度。

31、采用上述进一步方案的有益效果是,对不同焊接段采用不同的焊接参数,便于保证不同焊接段的焊接质量的提高。

技术特征:

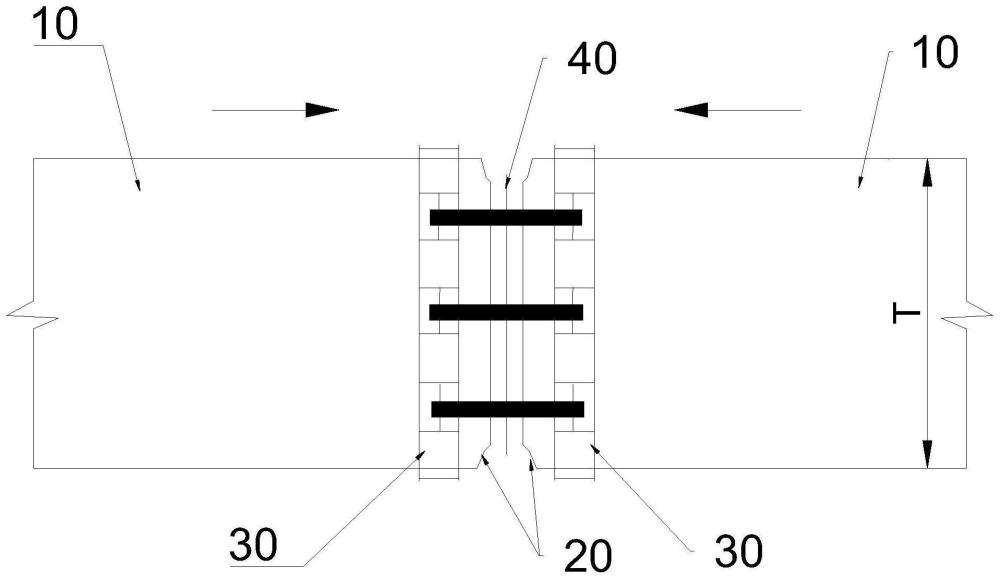

1.一种用于管道对接的焊接结构,其特征在于,包括用于对接且同轴设置的两根管道(10),两根所述管道(10)用于对接的端部的外壁均开设有坡口(20),两个所述坡口(20)对接并形成断面呈v形的焊料容纳结构,两根所述管道(10)的端部通过外对口器(30)相连,两根所述管道(10)的最小间隙处抵接有挡环(40)。

2.根据权利要求1所述的用于管道对接的焊接结构,其特征在于,所述挡环(40)呈t形,所述挡环(40)的t形竖向段的末端被两根所述管道(10)夹紧,所述挡环(40)的t形横向段伸入所述管道(10)的内腔内。

3.根据权利要求1所述的用于管道对接的焊接结构,其特征在于,两根所述管道(10)的坡口(20)沿径向对称设置。

4.根据权利要求1所述的用于管道对接的焊接结构,其特征在于,所述坡口(20)在所述管道(10)径向的深度小于所述管道(10)的厚度,所述管道(10)的端部沿径向由外至内依次形成有所述坡口

5.根据权利要求4所述的用于管道对接的焊接结构,其特征在于,所述坡口(20)沿径向由外至内分设有第一斜面(21)和第二斜面(22),所述第一斜面(21)与所述管道(10)径向的夹角小于所述第二斜面(22)与所述管道(10)径向的夹角。

6.根据权利要求1所述的用于管道对接的焊接结构,其特征在于,所述挡环(40)设有至少两个,且所述挡环(40)沿所述管道(10)的圆周均匀分布。

7.一种管道对接的焊接方法,其特征在于,适用于权利要求1-6任一所述的用于管道对接的焊接结构,焊接方法包括以下步骤:

8.根据权利要求7所述的管道对接的焊接方法,其特征在于,所述分段焊接法包括:

9.根据权利要求8所述的管道对接的焊接方法,其特征在于,对每个所述焊接部采用先根焊后填充焊的焊接方式,其中:

10.根据权利要求7所述的管道对接的焊接方法,其特征在于,所述自动焊接车(50)通过环形轨道可移动地连接在所述管道(10)上,所述焊接参数包括焊接电流、电弧电压、摆动幅度、边缘停留、送丝速度、保护气体流量和焊接速度。

技术总结

本发明涉及一种用于管道对接的焊接结构及焊接方法,包括用于对接且同轴设置的两根管道,两根管道用于对接的端部的外壁均开设有坡口,两个坡口对接并形成断面呈V形的焊料容纳结构,两根管道的端部通过外对口器相连,两根管道的最小间隙处抵接有挡环。采用本方案,包括用于对接且同轴设置的两根管道,两根管道用于对接的端部的外壁均开设有坡口,两个坡口对接并形成断面呈V形的焊料容纳结构,两根管道的端部通过外对口器相连,两根管道的最小间隙处抵接有挡环。

技术研发人员:王学军,刘锴,彭睿,朱洪亮,张圆,郭伟,杨旸,苟鸣宇

受保护的技术使用者:国家石油天然气管网集团有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!