一种三维拉弯成形弹性固定装置、模具及方法

本发明属于柔性拉弯成形,尤其适用于针对型材的三维拉弯成形,具体涉及一种三维拉弯成形弹性固定装置、模具及方法。

背景技术:

1、近年来,随着技术的发展及工业化水平的不断提升,无论是在航空航天、汽车制造,还是民用生活等领域,随着产品都在升级换代,所需型材的类型也从简单向复杂转化。型材的成形工艺也从最早采用整体模具的型材一维拉伸成形技术,逐步向二维拉弯、三维拉弯转化升级。尤其是近年来,有本领域专家学者已提出三维扭转拉弯的概念,即:使型材在x、y、z三个方向上实现拉伸变形的同时,又让型材自身发生扭转变形,进而达到更加复杂的成形目标。

2、三维扭转拉弯工艺十分复杂且成形较为困难,以往常规方法是采用分段成形的方法三维扭转拉弯型材成形工件,这种分段成形的工艺方法成形精度欠佳,操作复杂且耗时长、效率低,加工成本较高。针对这一问题,在专利:绕自身轴线转动的多截面控制型材三维拉弯成形模具(cn201811219038.2)所公开的技术方案:利用电脑三维作图软件进行计算并获得型材需要成形的成形构件在模具空间上的相对位置和模具构件的几何尺寸,进而调整三维拉弯成形模具,并通过数个成形模块对应控制型材的数个法向截面的空间位置及扭转角度,最终实现型材的动态三维拉弯成形。上述专利技术方案可以实现对型材在空间上六自由度可调又可控,还可以根据型材截面的不同更换与之相匹配的成形模块,其应用范围较广,且实用性较强。但其不足之处在于,由于该方案中的成形模具是由数个成形模块成离散化排布组成,型材在成形过程中直接与成形模块接触,在两个相邻的成形模块间会产生较大空隙,型材在成形过程中会在此空隙区域出现厚度不均匀、凹凸不平的成形缺陷,并且在型材与成形模块边缘接触部分还可能会出现压痕,此外,由于空隙区域型材无接触支撑,故无摩擦阻力,在成形时此空隙区域亦存在拉裂或拉断的风险。

3、综上,现有的三维拉弯成形模具在拉弯成形过程中仍然存在成形缺陷,型材工件表面的平滑完整性欠佳,型材表面成形质量亟待提升。

技术实现思路

1、针对上述现有技术中存在的缺陷,本发明提供了一种三维拉弯成形弹性固定装置、模具及方法,以避免成形缺陷,大幅度改善型材工件表面平滑完整性,提升型材表面成形质量。

2、结合说明书附图,本发明的技术方案如下:

3、第一方面,本发明公开了一种三维拉弯成形弹性固定装置,安装在三维拉弯成形模具上,所述弹性固定装置由若干离散弹性固定模块组成;

4、所述离散弹性固定模块包括:顶推机构和离散弹性垫;

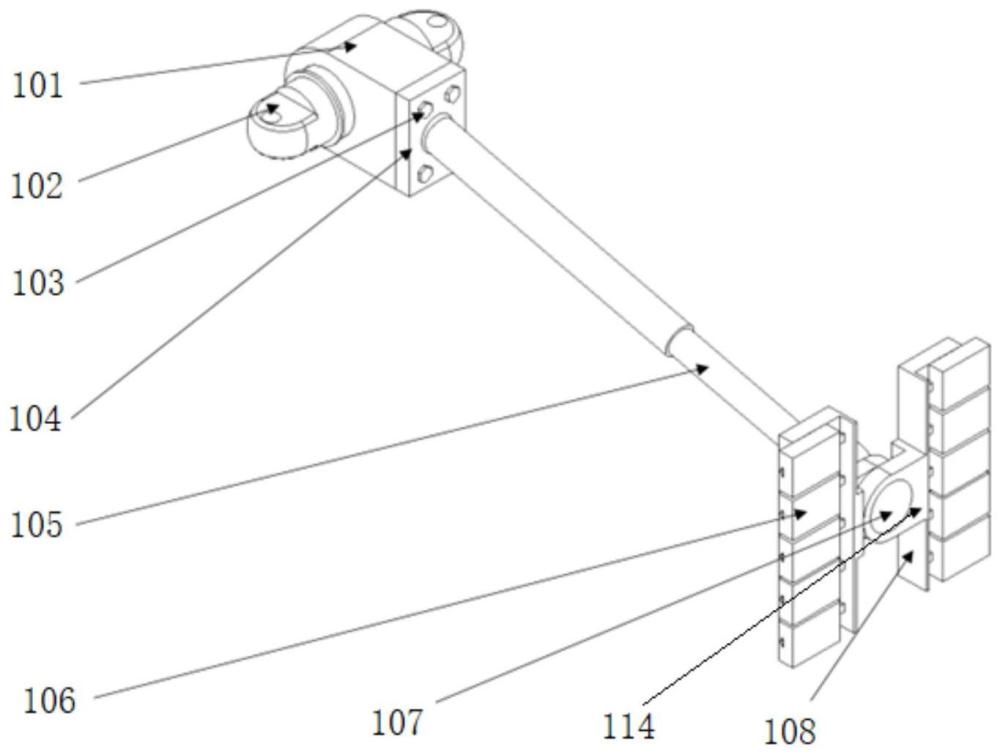

5、所述顶推机构中,纵向伸缩连杆两端分别与横向伸缩连杆和挡板铰接,所述挡板上滑动连接有挡块,所述挡块顶压在所述离散弹性垫后端;

6、所述离散弹性垫内轮廓面与三维拉弯成形模具中的成形模块内轮廓面相匹配并与成形模块平齐设置,使离散弹性垫内表面固定连接于两个相邻成形模块内表面之间而组成用于型材成形的连续轮廓面。

7、进一步地,所述横向伸缩连杆安装在轴套一端,纵向伸缩连杆一端与轴套另一端球头铰接。

8、更进一步地,所述纵向伸缩连杆一端固定有第一球头,第一球头的球头连接面与轴套端部开设的球面凹槽匹配安装,第一球臼将第一球头压装在轴套端部,第一球臼固定在轴套上,以将纵向伸缩连杆一端铰接安装在轴套上,实现伸缩连杆一端可相对于轴套自由转动。

9、进一步地,所述挡板成对地对称设置在纵向伸缩连杆两端,若干挡块自上而下依次排列成组地滑动连接在挡板上。

10、更进一步地,所述纵向伸缩连杆另一端固定有第二球头,第二球头的球头连接面与球碗一端的球面凹槽匹配安装,第二球臼将第二球头压装在球碗一端内,第二球臼固定在球碗一端上,以将纵向伸缩连杆另一端铰接安装在球碗一端上,实现伸缩连杆另一端可相对于球碗一端自由转动;

11、所述挡板通过两块叠置的铰接板铰接在球碗另一端,所述铰接板通过防松螺丝沿轴向固定在球碗端部。

12、进一步地,所述离散弹性垫的材质为聚氨酯或橡胶;

13、所述离散弹性垫的侧壁厚度为15mm-20mm。

14、进一步地,还包括:整体弹性垫;

15、所述整体弹性垫贯穿成形模块与离散弹性垫内表面连接组成的连续轮廓面,整体弹性垫两端固定在对应的端部成形模块上。

16、更进一步地,所述整体弹性垫的材质为聚氨酯或橡胶;

17、所述整体弹性垫的侧壁厚度为10mm-15mm.

18、第二方面,本发明还公开了一种三维拉弯成形模具,包括:模具底座、控制装置和成形模块,控制装置通过机座安装在模具底座上,成形模块安装在控制装置的前端,所述控制装置与成形模块一一对应成套设置,并呈线形排布安装在模具底座上;

19、还包括如前所述的弹性固定装置,其中,所述顶推机构与离散弹性垫一一对应成组设置在成套设置的相邻控制装置与成形模块之间;

20、所述顶推机构后端的横向伸缩连杆两端与机座相连,顶推机构前端的挡块插装在对应成形模块侧面的凹槽内;

21、所述离散弹性垫通过直角固定器与对应位置的成形模块固定连接;

22、所述整体弹性垫两端分别通过固定片固定在对应端部的成形模块外侧。

23、第三方面,本发明还公开了一种三维拉弯成形方法,所述三维拉弯成形方法采用如前所述的三维拉弯成形模具,具体方法如下:

24、基于计算获得的从待成形的型材坯料三维拉弯成形至目标件的目标参数,调整成形模块位置至拉弯成形准备状态;

25、固定安装离散弹性垫于相邻成形模块之间;

26、固定安装整体弹性垫于两端成型模块;

27、调整顶推机构后端横向伸缩连杆长度并固定安装在两侧机座上;

28、调整顶推机构中端纵向伸缩连杆长度至前端挡块顶压于对应的离散弹性垫,并固定伸缩连杆长度;

29、调整顶推机构前端挡块角度并插装于对应的成形模块侧面凹槽内;

30、预拉伸型材坯料;

31、将预拉伸后的型材坯料逐渐置入到由成型模块和离散弹性垫连续组成并被整体弹性垫包覆的成形模具腔内,最终使型材坯料完全贴模形成型材成形件;

32、将型材成形件与目标件进行比对,如存在误差则再次拉弯成形,直至得到符合成形标准的目标型材件。

33、与现有技术相比,本技术的有益效果在于:

34、1、本发明所述三维拉弯成形弹性固定装置、模具及方法,在现有的两个相邻成形模块间嵌入具有良好弹性和韧性的离散弹性垫,使其可以随着模具的运动而发生弹性变形,填充相邻成形模块间的空隙,采用直角固定器将离散弹性垫固定在其相邻的成形模块侧面,并用顶推装置顶住离散弹性垫后端部,使离散弹性垫内表面与成形模块内表面在同一平面内,成形过程中离散弹性垫内表面与成形模块内表面相连所组成的模具内表面始终保持平滑连续,避免型材在成形过程中因空隙区域而出现的厚度不均匀、凹凸不平造成的成形缺陷,避免因空隙区域型材无接触支撑而被拉裂或拉断,大幅度改善型材工件表面平滑完整性。

35、2、本发明所述三维拉弯成形弹性固定装置、模具及方法,在离散成形模块的外表面还包覆了具有连续性的整体弹性垫,整体弹性垫亦具有良好的弹性和韧性,使其可以随着模具的运动而发生弹性变形,并用固定片将整体弹性垫固定在最外侧的两个成形模块侧面,进一步提升了三维扭转工件的成形质量。

36、3、本发明所述三维拉弯成形弹性固定装置、模具及方法,在满足成形精度的同时,有效抑制成形过程中型材厚度不均匀、表面不平整、折痕、甚至拉裂或拉断等缺陷的产生、显著提高了型材表面成形质量。

- 还没有人留言评论。精彩留言会获得点赞!