一种异型带颈异径法兰镦挤一次成型工艺的制作方法

本发明涉及法兰加工,具体为一种异型带颈异径法兰镦挤一次成型工艺。

背景技术:

1、异型带颈异径法兰一般是指带有颈部且法兰面与颈部不同径或非对称的异型法兰,异型法兰亦称异形法兰,通常作为密封和紧固连接件,在机械制造、航天航空及石油化工等领域中有着广泛的应用。

2、目前在对异型带颈异径法兰进行加工时,大多采用镦挤、热锻成型,再车铣加工或焊接加工,工艺步骤较为繁琐,导致整体加工效率较低,而且焊接件还存在焊接不良或断裂风险,产品合格率较低,不利于企业生产效益。

技术实现思路

1、为解决背景技术中存在的技术问题,本发明提出一种异型带颈异径法兰镦挤一次成型工艺。

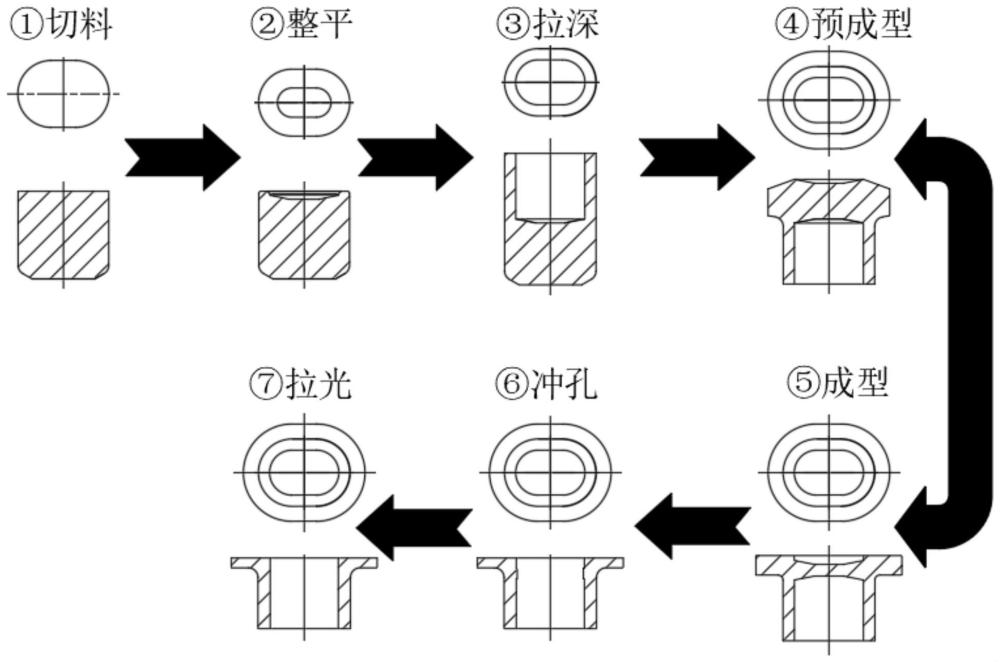

2、本发明提出的一种异型带颈异径法兰镦挤一次成型工艺,包括如下步骤:

3、s1选用指定材料的线材,将线材放置线架上,通过送料机将线材送到切料口,通过第一模具完成切料回位,从而得到线材段;

4、s2通过第二模具对s1中的线材段的剪切面进行镦挤整平,并在线材段的一侧端面上形成凹坑;

5、s3通过第三模具对s2中的线材段的凹坑进行镦挤拉深;

6、s4通过第四模具对s3中的线材段进行镦挤预成型,从而得到具有颈部的工件模型,且工件模型的上端面具有凹坑;

7、s5通过第五模具对s4中的工件模型进行镦挤成型,从而得到具有颈部和法兰部的工件粗胚;

8、s6通过第六模具对s5中的工件粗胚进行冲孔,使得工件粗胚的颈部和法兰部互通,从而得到成型工件;

9、s7通过第七模具对s6中的成型工件进行内孔拉光,从而得到成品异型带颈异径法兰。

10、作为本发明进一步优化的方案,第一模具为切断模具,模具本体上安装有切刀,通过切刀对线材的自由端切断。

11、作为本发明进一步优化的方案,第二模具包括模壳、上模、模仁、下冲棒,上模设置在模壳的上方,模仁安装在模壳的开口内以形成模腔,线材段放置于模腔内,下冲棒滑动套装在模壳的底端,通过下冲棒的上移并延伸至模腔内进行顶出。

12、作为本发明进一步优化的方案,第五模具包括模壳、模仁、下冲棒、上模座、固定管、上冲棒,模仁和下冲棒均安装在模壳的内部,且下冲棒的一端延伸至模仁内以形成模腔,预成型的工件模型颈部朝下放置于模腔内,上模座设置在模壳的上方且安装有固定管,上冲棒设置在固定管内且高度可调,通过上冲棒的底端对工件模型上端面的凹坑进行插接定位,通过固定管对工件模型的上端面进行镦挤以形成法兰部。

13、作为本发明进一步优化的方案,模壳的内腔下端安装有可升降的顶杆,顶杆的顶端与下冲棒的底端固定连接,通过顶杆带动下冲棒上移,对成型后的工件粗胚进行顶出。

14、作为本发明进一步优化的方案,模壳的内部固定安装有推管,推管套装在下冲棒的外部且与下冲棒滑动连接,推管的顶端向上延伸至模仁内,用于对工件模型下端面的承接。

15、作为本发明进一步优化的方案,第七模具包括模壳、模仁、下冲棒、上模座、顶杆、母模,模壳与上模座相对设置,模仁安装在模壳靠近上模座的一侧且在模壳的内部形成型腔,冲孔后的成型工件置于型腔内,母模安装在上模座上,通过母模对成型工件进行抵接,下冲棒滑动设置在模壳内且与顶杆连接,通过顶杆带动下冲棒贯穿成型工件的内孔进行拉光处理。

16、作为本发明进一步优化的方案,母模的内部中空,且母模远离上模座的一端开设有与成型工件颈部相适配的套孔,母模通过套孔套装在成型工件的颈部,且母模的端面与成型工件靠近上模座一侧的法兰部端面相抵接。

17、作为本发明进一步优化的方案,模壳和上模座水平分布,母模下表面开设有排料口,排料口与母模的内腔相连通,对下冲棒顶出的拉光碎屑进行排出。

18、本发明所提出的异型带颈异径法兰镦挤一次成型工艺,具有以下有益效果:

19、本发明采用连续模具对工件进行连续镦挤成型,使得异型带颈异径法兰可以跟传统的标准件一样用于镦挤成型加工,无需热锻成型、车铣加工或焊接加工,工艺步骤简单便捷,提高了整体加工效率,提高产品合格率,利于企业生产效益。

20、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

21、附图说明

22、图1为本发明的工艺流程示意图;

23、图2为本发明第一模具的结构示意图;

24、图3为本发明第二模具的结构示意图;

25、图4为本发明第三模具的结构示意图;

26、图5为本发明第四模具的结构示意图;

27、图6为本发明第五模具的结构示意图;

28、图7为本发明第六模具的结构示意图;

29、图8为本发明第七模具的结构示意图。

技术特征:

1.一种异型带颈异径法兰镦挤一次成型工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种异型带颈异径法兰镦挤一次成型工艺,其特征在于,第一模具为切断模具,模具本体上安装有切刀(16),通过切刀(16)对线材的自由端切断。

3.根据权利要求1所述的一种异型带颈异径法兰镦挤一次成型工艺,其特征在于,第二模具包括模壳(1)、上模(2)、模仁(3)、下冲棒(4),上模(2)设置在模壳(1)的上方,模仁(3)安装在模壳(1)的开口内以形成模腔,线材段放置于模腔内,下冲棒(4)滑动套装在模壳(1)的底端,通过下冲棒(4)的上移并延伸至模腔内进行顶出。

4.根据权利要求1所述的一种异型带颈异径法兰镦挤一次成型工艺,其特征在于,第五模具包括模壳(1)、模仁(3)、下冲棒(4)、上模座(5)、固定管(6)、上冲棒(7),模仁(3)和下冲棒(4)均安装在模壳(1)的内部,且下冲棒(4)的一端延伸至模仁(3)内以形成模腔,预成型的工件模型颈部朝下放置于模腔内,上模座(5)设置在模壳(1)的上方且安装有固定管(6),上冲棒(7)设置在固定管(6)内且高度可调,通过上冲棒(7)的底端对工件模型上端面的凹坑进行插接定位,通过固定管(6)对工件模型的上端面进行镦挤以形成法兰部。

5.根据权利要求4所述的一种异型带颈异径法兰镦挤一次成型工艺,其特征在于,模壳(1)的内腔下端安装有可升降的顶杆(11),顶杆(11)的顶端与下冲棒(4)的底端固定连接,通过顶杆(11)带动下冲棒(4)上移,对成型后的工件粗胚进行顶出。

6.根据权利要求5所述的一种异型带颈异径法兰镦挤一次成型工艺,其特征在于,模壳(1)的内部固定安装有推管(10),推管(10)套装在下冲棒(4)的外部且与下冲棒(4)滑动连接,推管(10)的顶端向上延伸至模仁(3)内,用于对工件模型下端面的承接。

7.根据权利要求1所述的一种异型带颈异径法兰镦挤一次成型工艺,其特征在于,第七模具包括模壳(1)、模仁(3)、下冲棒(4)、上模座(5)、顶杆(11)、母模(12),模壳(1)与上模座(5)相对设置,模仁(3)安装在模壳(1)靠近上模座(5)的一侧且在模壳(1)的内部形成型腔,冲孔后的成型工件置于型腔内,母模(12)安装在上模座(5)上,通过母模(12)对成型工件进行抵接,下冲棒(4)滑动设置在模壳(1)内且与顶杆(11)连接,通过顶杆(11)带动下冲棒(4)贯穿成型工件的内孔进行拉光处理。

8.根据权利要求7所述的一种异型带颈异径法兰镦挤一次成型工艺,其特征在于,母模(12)的内部中空,且母模(12)远离上模座(5)的一端开设有与成型工件颈部相适配的套孔,母模(12)通过套孔套装在成型工件的颈部,且母模(12)的端面与成型工件靠近上模座(5)一侧的法兰部端面相抵接。

9.根据权利要求8所述的一种异型带颈异径法兰镦挤一次成型工艺,其特征在于,模壳(1)和上模座(5)水平分布,母模(12)下表面开设有排料口(13),排料口(13)与母模(12)的内腔相连通,对下冲棒(4)顶出的拉光碎屑进行排出。

技术总结

本发明涉及法兰加工技术领域,且公开了一种异型带颈异径法兰镦挤一次成型工艺,包括如下步骤:S1选用指定材料的线材,将线材放置线架上,通过送料机将线材送到切料口,通过第一模具完成切料回位,从而得到线材段;S2通过第二模具对S1中的线材段的剪切面进行镦挤整平,并在线材段的一侧端面上形成凹坑;S3通过第三模具对S2中的线材段的凹坑进行镦挤拉深。本发明采用连续模具对工件进行连续镦挤成型,使得异型带颈异径法兰可以跟传统的标准件一样用于镦挤成型加工,无需热锻成型、车铣加工或焊接加工,工艺步骤简单便捷,提高了整体加工效率,提高产品合格率,利于企业生产效益。

技术研发人员:郭延明,慈晓健

受保护的技术使用者:宁国中鼎精工技术有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!