金属棒管料辊式轧槽弯折脆断下料系统及方法

本发明涉及金属塑性成形工艺与装备,特别涉及一种金属棒管料辊式轧槽弯折脆断下料系统及方法。

背景技术:

1、金属棒管料需求量大,应用范围广,是机械制造业中的一种重要零件。目前,工业生产中所需的大部分棒管类零件,如轴承滚子、轴承内外圈、一些轴套、挡圈等的原始坯料均为通过对棒管料下料得到。常用下料工艺主要有三种:锯切下料、车削下料、剪切下料。锯切下料虽可获得精度较高的尺寸精度,但锯口材料损耗大,生产效率比剪切低。切削下料尺寸精度高、端面平整质量好,但材料浪费情况严重,生产效率低。剪切下料生产效率高、无金属材料损耗,但容易在端部形成马蹄形,产生诸如端面倾斜不平整、压塌、椭圆等缺陷,端面还常伴有毛刺和裂缝等。因此要想得到合格的落料必须采用合理的下料工艺。金属棒管料的下料除要求断面平整、毛刺小,节省材料、生产率高、污染小之外,还要保证所下棒管料的断面形状失真小最好能达到精密下料,避免因下料断面质量不合格而造成的二次加工。

2、国内外不少学者一直在提高金属棒管料下料断面质量方面做研究,也在寻求其他新的下料工艺与装置。

3、本下料工艺与装置设计工序紧凑,生产效率高,下料尺寸精度高,断面平整,无材料损耗等优点。

技术实现思路

1、本发明的目的就是克服现有技术的不足,提供了一种金属棒管料辊式轧槽弯折脆断下料系统及方法,本发明首次把辊式轧槽和首次提出的轧制辊式弯折两个工序,结合为一个工序,工序紧凑、设计精巧,易于实现自动化,显著节约时间和生产成本,还可用于不同直径的金属棒管料,适用范围广,生产效率高,可大批量进行精密下料。

2、本发明采用如下技术方案:

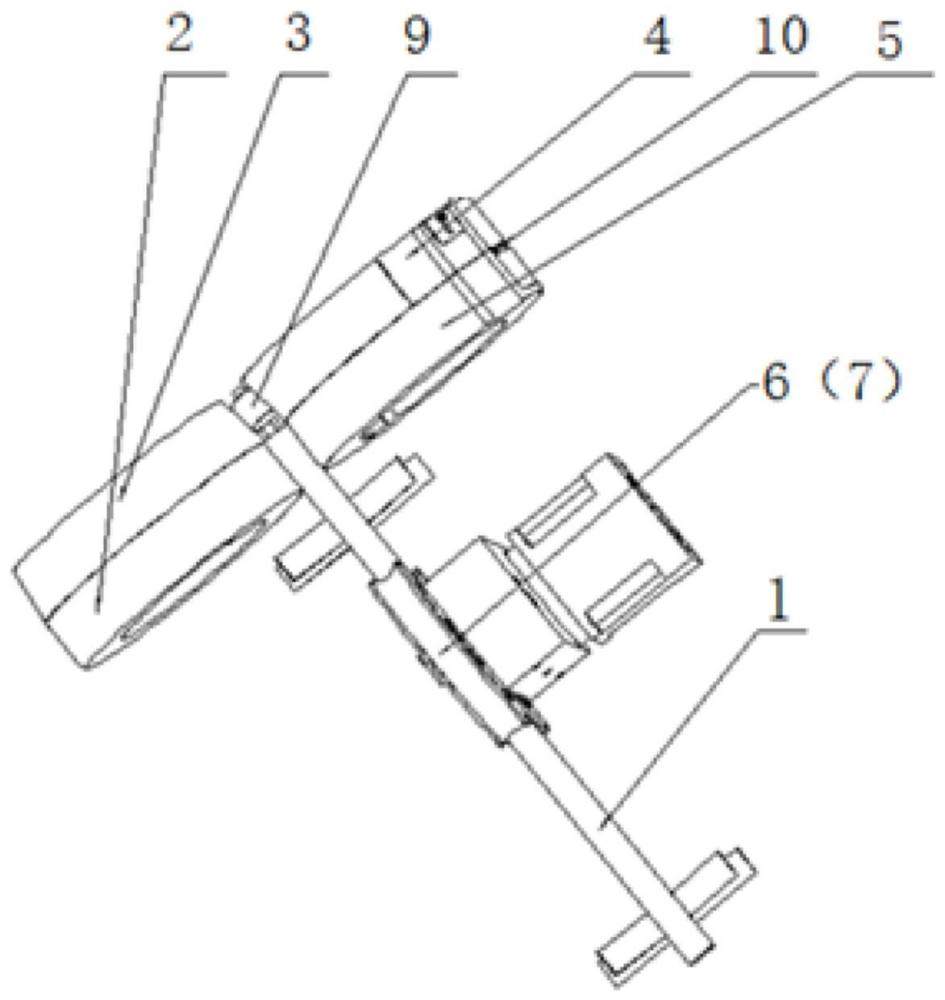

3、一方面,本发明提供了一种金属棒管料辊式轧槽弯折脆断下料系统,包括送料装置、第一轧槽模具、第二轧槽模具、第一光辊、第二光辊、弯折辊和弯折配合辊;

4、所述第一光辊、第二光辊相对设置,所述第一轧槽模具设置在第一光辊上,所述第二轧槽模具设置在第二光辊上;所述第一轧槽模具和所述第二轧槽模具配合实现在金属棒管料的设定下料位置轧槽;

5、所述弯折辊和所述弯折配合辊相对设置,用于金属棒管料轧槽后弯折脆断,完成下料;

6、所述第一光辊和所述弯折辊并排同轴设置,所述第二光辊和所述弯折配合辊并排同轴设置;

7、所述第一轧辊模具与第二轧辊模具之间,所述弯折辊与弯折配合辊之间,均留有设定间隙;金属棒管料在所述设定间隙中被轧槽、弯折脆断;

8、所述送料装置,用于将金属棒管料送至预设位置。

9、如上所述的任一可能的实现方式,进一步提供一种实现方配合辊式,所述弯折辊依次包括基圆段、第一过渡段、锥度段、第二过渡段;

10、所述基圆段,横截面为圆形;

11、所述第一过渡段,用于连接所述基圆段和所述锥度段的起始端;所述第一过渡段设置有沿垂直于辊面周向方向逐步抬高的折断锥度凸台;

12、所述锥度段,所述锥度段设置有固定高度的折断锥度凸台;

13、所述第二过渡段,用于所述锥度段的尾端和所述基圆段的连接;

14、所述弯折配合辊具有轴向锥度,所述轴向锥度的大小与所述弯折辊的锥度段相匹配。

15、如上所述的任一可能的实现方式,进一步提供一种实现方式,第一轧槽模具、第二轧槽模具分别镶嵌在第一光辊、第二光辊上,轧槽模具是消耗件,采用装配形式,可大大节省了生产成本和下料装置的使用寿命。

16、如上所述的任一可能的实现方式,进一步提供一种实现方式,第一轧槽模具、第二轧槽模具之间,弯折辊和弯折配合辊之间的径向间距均可调,可以对不同直径(10-100mm)的金属长棒管料进行下料。

17、如上所述的任一可能的实现方式,进一步提供一种实现方式,所述送料装置包括相对设置的第一圆形驱动轮和第二圆形驱动轮,所述第一圆形驱动轮和第二圆形驱动轮之间距离可调整,用于夹紧或松开金属棒管料;金属棒管料的送料方向为所述第一圆形驱动轮和第二圆形驱动轮旋转时的圆周切线方向。

18、如上所述的任一可能的实现方式,进一步提供一种实现方式,所述锥度段的所述折断锥度凸台的锥度为5°-9°。

19、如上所述的任一可能的实现方式,进一步提供一种实现方式,所述第一轧辊模具与第二轧辊模具均设置有高度逐渐升高的凸棱,用于在金属棒管料上轧制出v型槽,所述凸棱的长度大于金属棒管料的周长;所述凸棱设置的位置对应于所述弯折辊的基圆段。

20、如上所述的任一可能的实现方式,进一步提供一种实现方式,所述v型槽的槽外形夹角α为90°,槽底圆角半径r为0.1~0.3mm,槽深h与金属棒管料d的直径比为0.15~0.2。锥度的选取主要依据材料的力学性能和组织形态进行,既不要太小,又不要太大。锥度太小,导致模具旋转一周轧不断;锥度大了,会导致材料断面质量不好。具体可根据实验情况确定。

21、如上所述的任一可能的实现方式,进一步提供一种实现方式,所述第一光辊和所述第二光辊上下设置或左右设置,相应的所述弯折辊和弯折配合辊上下设置或左右设置。

22、如上所述的任一可能的实现方式,进一步提供一种实现方式,所述第一轧辊模具和所述弯折辊为一个整体或分开设置,所述第二轧辊模具和所述弯折配合辊为一个整体或分开设置。

23、如上所述的任一可能的实现方式,进一步提供一种实现方式,所述金属棒管料的材质为冷脆性材料,包括高强钢和合金钢。

24、另一方面,本发明还提供了一种金属棒管料辊式轧槽弯折脆断下料方法,所述方法使用上述的金属棒管料辊式轧槽弯折脆断下料系统,所述方法包括:

25、s1、送料定位:送料装置的第一圆形驱动轮和第二圆形驱动轮夹紧金属棒管料,第一圆形驱动轮和第二圆形驱动轮旋转,金属棒管料在摩擦力作用下被推送到设定下料位置;第一圆形驱动轮和第二圆形驱动轮松开,金属棒管料解除夹紧状态;

26、s2、轧槽:第一光辊、第二光辊等速同方向旋转,金属棒管料同步旋转,并在第一轧槽模具、第二轧槽模具的凸棱作用下逐渐开出v型槽;弯折辊和弯折配合辊同步旋转,金属棒管料开槽过程中,弯折辊运行在基圆段;

27、s3、弯折:弯折辊旋转依次进入第一过渡段、锥度段、第二过渡段,金属棒管料的下料段在锥度段的折断锥度凸台和折断锥度凹台的配合弯折作用下被折断,完成一次下料;工作时对已经开好v型槽的金属棒管料给予一个小幅度可变的集中力,使其在应力集中效应和疲劳裂纹扩展的作用下,完成金属棒管料精密下料;

28、s4、送料装置再次夹紧金属棒管料的剩余部,重复步骤s1-s3,实现金属棒管料的连续自动下料。

29、如上所述的任一可能的实现方式,进一步提供一种实现方式,所述第一光辊和第二光辊上设置有送料槽,所述弯折辊的对应位置同样设置有送料槽。送料槽的设置益处在于:不需要重新调整第一光辊和第二光辊之间的间距,同样不需要重新调整弯折辊和弯折配合辊之间的间距。当棒料处于送料槽位置时,棒料可通过送料槽向里送料;送料到设定位置后,光辊、弯折辊旋转,送料槽由于旋转离开棒料,此时,第一光辊和第二光辊的非送料槽部分夹紧棒料,送料槽的设置,可省去在送料和轧制、弯断过程中需要调整辊距的步骤,有利于连续进料,提高效率。

30、如上所述的任一可能的实现方式,进一步提供一种实现方式,送料槽的开槽深度为0.5-1mm。

31、本发明的有益效果为:首次通过辊式轧制的工艺,把轧槽和弯折两个工序,结合为一个工序,大幅度提高生产效率,还可用于不同直径的金属棒管料,适用范围广,可大批量进行精密下料,符合绿色制造和精密制造的理念,具有广阔的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!