从陶瓷靶沉积的立方富铝AlTiN涂层的制作方法

从陶瓷靶沉积的立方富铝altin涂层

技术领域

1.本发明涉及富铝al

x

ti

l

‑

x

n涂层的沉积,其具有x大于0.75(按原子百分比分数)的铝含量,并且显示出具有柱状结构的立方相,其中,陶瓷靶被用作涂层沉积用材料源。

2.本发明允许使用pvd方法来合成富铝altin涂层,其具有高于75原子%,且甚至高于78原子%的铝含量(把铝含量和钛含量之和看作为100%;因此,当例如表示al

x

ti1‑

x

n涂层中的铝含量为80原子%,它意味着x=0.80),并且可靠地显示出柱状微观结构。

背景技术:

3.当前可获得的,其铝含量高于75原子%并显示出立方晶体结构和柱状微观结构的富铝altin涂层(薄膜型)已知可以通过lp

‑

cvd工艺来合成。这些类型的涂层已经收获了相当多的关注,因为它们与具有较低铝含量的涂层,例如al0.

67

ti

0.33

n涂层相比,有望显示出出色的磨损保护。这种出色性预期用于广泛应用范围内的切削刀具、成形刀具和部件。

4.在本发明的上下文中的术语“薄膜”应该被理解为意指具有在纳米至几微米范围内的厚度的涂层或涂覆层。

5.在本发明的上下文中的术语“富铝altin”应该被理解为意指altin涂层或涂覆层,其含有高于钛含量的铝含量。特别是,本发明于是意指富铝altin涂层或涂覆层,其具有大于3的al/ti比(按原子百分比的铝含量/按原子百分比的钛含量)。

6.历史上,已经知道了使用pvd方法可以生长具有altin膜中的最大70原子%的铝的亚稳立方相。

7.ep2247772b1披露了一种多层结构,其包括彼此交替沉积的两种不同的层,确切说包含立方结构的(ti

l

‑

x

alx)n层,其中0.3<x<0.95,和立方结构的men层,其中,me是以下金属元素中的一种或多种:ti、zr、hf、v、nb、ta、mo和al。但根据ep2247772b1,包含在多层结构中的(ti1‑

x

al

x

)n层的厚度不到20nm。

8.ep2926930b1披露了一种用于沉积坚硬涂层(al

x

ti1‑

x

)n(0.5≤x≤0.8)的方法,但(al

x

ti1‑

x

)n涂层包含立方相和六方相两者。

9.us10184187b2披露了一种用于生成(m1‑

x

al

x

n)层的方法,其中,x是0.7

‑

0.85,但包含纤锌矿相,在这里,纤锌矿相的含量在1至35重量%(按重量百分比)之间。

10.此外,wo2019/048507a1披露了一种生长立方富铝altin的方法。在这里,发明人已经试验了利用反应性pvd工艺合成其铝含量高于75原子%的富铝altin的可能性,在此,通过在具体范围内调节预定工艺参数组来采用hipims技术。这些工艺参数例如包含功率密度和脉冲长度。根据如wo2019/048507a1所述的反应性pvd工艺,很重要的参数是氮气分压。已经表明立方相仅在氮气分压值的很窄范围内形成。如果氮气压力低于或高于在此特定范围内的值,则形成不希望有的六方相。这使得该工艺过程复杂化,因为必须总是针对所用的每个特定靶校准最佳分压,并且也依赖靶重量或厚度。它意味着,用于生产期望涂层的所需的氮气消耗量和进而所需的氮气分压将依据靶寿命而变。此外,需要高的(按绝对值)负基材偏电压来形成立方相(如大于120v)以产生al

80

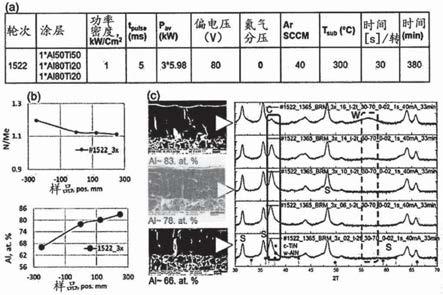

ti

20

n。这种高的偏电压值的使用造成薄膜生

长时显示出很高的内应力(如果通过pvd沉积则通常是固有压缩应力),其可能造成涂层剥离,尤其因为增大的涂层厚度。

11.陶瓷靶的使用被规避,因为已知它们的使用在借助溅射或电弧放电过程的靶材气化过程中会导致开裂,因其固有脆性以及会影响靶的重复的热循环。开裂的靶无法被用于电弧放电工艺,因为电弧将会穿透裂纹并造成沉积腔室部件的损坏。同样,开裂的靶无法适当地被用于溅射工艺。

12.本发明目的

13.本发明的目的是缓解或克服与现有技术相关的一个或多个难点。尤其是,本发明的目的是提供一种pvd涂覆工艺,其允许按照简单、可靠且环保的方式进行呈立方相的,(al

x

ti1‑

x

)n形式结构的富铝薄膜的生产。

14.本发明的说明

15.发明人已经决定不使用其中金属alti靶在含反应性n2的气氛中被气化或溅射的任何典型的反应性pvd工艺,而是使用非反应性pvd工艺,在此,陶瓷altin靶被溅射或气化,而无需在涂覆室内的任何反应性气体。

16.因此,在本发明的第一方面,披露了一种用于生产富铝al

x

ti1‑

x

n基薄膜的非反应性pvd涂覆工艺,其铝含量基于薄膜中的铝钛总量大于75原子%,并且具有立方晶体结构和柱状微观结构,其中,陶瓷靶被用作用于富铝al

x

ti1‑

x

n基薄膜的材料源。

17.通过采用本发明的配置,出乎意料地可以生产按立方相生长的富铝altin膜,但具有更大的参数窗且因而具有更宽广的参数有效范围,包括比在使用包含金属靶和作为反应性气体的氮气的反应性过程时低许多的基材偏电压。

18.根据本发明的立方晶体结构和柱状显微结构是指优选纯立方结构和纯柱状微结构。但是,这不意味着相对于薄膜内的铝钛总质量的优选不到1原子%的少量或微量也可能具有不同的相或结构。本发明进一步限定了非反应性涂覆工艺,优选为如下涂覆工艺,其中,不到120v的偏电压被施加到基材以防止开裂(就此而言,术语“开裂”被用来指涂层的剥落或分层)。

19.本发明也涉及到陶瓷靶的使用,该陶瓷靶还包含用于制造含有其它元素或成分的a1tin涂层(altin薄膜)的其它元素。因此在第一方面的例子中,陶瓷靶除了氮化物外,也可以包含其它成分,例如氧化物、碳化物、硅化物或硼化物。

20.在第一方面的另一例子中,负偏电压被施加至待涂覆基材,其中,被施加至该基材的偏电压为小于120v,优选小于100v,尤其小于80v。

21.在第一方面的另一例子中,该陶瓷靶包含al和ti,其中,基于靶内的铝钛总量的铝含量大于50原子%。

22.在第一方面的另一例子中,涂覆在没有反应性气体情况下执行。因为根据本发明的工艺不需要在涂覆室内注入任何氮气流,故该工艺很稳定并且相对简单,伴随较宽的参数有效范围。

23.在第一方面的另一例子中,aln

80

tin

20

被用作富铝al

x

ti1‑

x

n基薄膜的靶材。根据此例子,获得了稳定放电,尽管aln相部分是主要的并且其具有半导性能。此外,可以产生在较低基材偏电压下的以立方形式的涂层生长,例如,通过使用

‑

80v的偏电压,可以制造铝含量高达x=0.78的al

x

ti1‑

xn。出乎意料地,在这种涂层内的固有应力比在使用反应性pvd方法

时低许多。尽管已知陶瓷靶因为其固有脆性以及反复的热循环而在溅射和电弧放电过程中遇到开裂问题,但出乎意料地可以通过使用具有高aln含量(高于50原子%)的靶执行本发明的工艺而没有靶开裂。尤其是,相比于具有包含成分aln

50

tin

50

的陶瓷靶的靶,具有成分aln

80

tin

20

的陶瓷靶不产生裂纹并且允许执行稳定且可再现的涂覆工艺。换言之,通过使用在alntin靶中的更高的aln含量可以抑制裂纹,尤其是在使用aln

80

tin

20

陶瓷靶之时观察到很好的结果(无裂纹)。

24.在第一方面的另一例子中,溅射技术,特别是hipims或者电弧pvd涂覆工艺被用作非反应性pvd涂覆工艺。特别是上述裂纹抑制(例如通过使用alntin陶瓷靶,其具有高于tin含量的aln含量,例如aln

80

tin

20

)使得采用电弧pvd技术进行来自陶瓷靶的本发明涂层的涂层沉积成为可能。

25.在第一方面的另一例子中,陶瓷靶还包含其它元素,例如除了铝和钛外的其它金属元素,优选是任何其它过渡金属,更优选是zr和/或nb和/或ta。

26.在第一方面的另一例子中,多个富铝alxti1‑

xn基薄膜被相互重叠沉积以制造多层薄膜。

27.在第一方面的另一例子中,基材温度在100℃与350℃之间,优选在150℃与250℃之间,尤其在200℃与250℃之间。

28.在第二方面,披露了一种富铝al

x

ti1‑

x

n基薄膜,其具有基于薄膜中的铝钛总量的大于75原子%的铝含量,立方晶体结构和柱状显微结构,并且可以通过上述工艺来制造。

29.在第二方面的另一例子中,富铝al

x

ti1‑

x

n基薄膜的厚度为≥200nm,优选≥300nm,尤其≥500nm。

30.根据本发明的一个优选实施例,富铝al

x

ti1‑

x

n基薄膜的厚度在0.5μm和20μm之间。

31.本发明上下文中的“富铝al

x

ti1‑

x

n基薄膜”应该被理解为如下涂层,其包含至少一个富铝al

x

ti1‑

x

n涂层,其中x>0.75,或者为如下涂层,其包含主要含有al

x

ti1‑

x

n的至少一层,其中x>0.75,其中,在两种情况下,上述的所述至少一层的厚度优选是200纳米或以上。此外,富铝al

x

ti1‑

x

n基薄膜可以由一层形成,因而是单层,或者可以由一层以上的层形成,因而是多层。

32.在第二方面的另一例子中,薄膜具有小于0.8μ m,优选小于0.7μm的表面粗糙度r7。

33.在第二方面的另一例子中,立方结构包含具有超过15nm平均晶粒尺寸的晶粒。

34.在第二方面的另一例子中,基于薄膜内的铝钛总量,富铝al

x

ti1‑

x

n基薄膜具有大于76原子%,优选大于80原子%,更优选大于85原子%的铝含量。

35.在第二方面的另一例子中,富铝al

x

ti1‑

x

n基薄膜包含除了铝和钛之外的其它金属元素,优选是过渡金属,更优选是zr和/或nb和/或ta。

36.在第二方面的另一例子中,薄膜以包含至少两个重叠沉积的富铝al

x

ti1‑

x

n基薄膜的多层结构形式形成。

37.在第三方面,披露了一种将前述结构用于制造刀具,尤其是切削刀具或成形刀具的用途。以上描述不应该被认为是对本发明的限制,而仅是用于更详细理解本发明的例子。

38.详细说明

39.图1示出与氮气分压相关的w

‑

aln分数,氮气消耗量(生长速度/单位时间)变化的

示意图(a),和在不同的氮气分压下的xrd光谱(b)。

40.图2示出与基材偏电压相关的w

‑

aln分数的示意图(a),和在不同的基材偏电压下由al

80

ti

20

靶合成的altin涂层的xrd光谱(b)。

41.图3示出被用于从陶瓷靶生长膜的组合沉积设置的示意图。

42.图4示出tinaln陶瓷靶的光学照片和sem显微照片。

43.图5.1示出利用陶瓷靶的组合式做法生长的膜。

44.图5.2示出利用陶瓷靶的组合式做法生长的膜。

45.图5.3示出利用陶瓷靶生长的膜。

46.图6示出利用金属和陶瓷靶生长的膜。

47.图7示出利用aln

77

tin

23

靶生长的膜。

具体实施方式

48.以下的图旨在帮助理解本发明,而非限制本发明。

49.图1示出氮气分压对由al

80

ti

20

金属靶在200℃基材温度和0.2pa氩气分压下合成的altin涂层的结构演变的影响。(a)与氮气分压相关的w

‑

aln分数,n2消耗量(生长速度/单位时间)变化。所标注的文字表示对应于金属、过渡和组合溅射模式的反应性气体分压。(b)在不同的氮气分压0.09、0.11、0.13和0.15pa下的xrd光谱,依次对应于1、2、3和4。

50.图2示出基材偏电压对采用金属靶的altin合金的结构演变的影响。(a)与基材偏电压相关的w

‑

aln分数。从xrd光谱中提取的数据(f w

‑

aln:纤锌矿相强度/∑(立方相强度+纤锌矿相强度)。(b)在不同的基材偏电压80v、120v和200v由al

80

ti

20

靶合成的altin涂层的xrd光谱。

51.图3示出用来从陶瓷靶生长膜的组合式沉积设置的示意图。

52.图4示出tinaln陶瓷靶的光学照片和sem显微照片,原样的和6次沉积后的。注意,tin

50

aln

50

靶显示出裂纹,而tin

20

aln

80

在重复几次工艺过程之后未显示出这样的裂纹。

53.图5.1示出利用陶瓷靶的组合做法生长的膜。(a)批处理参数,(b)在基材支架的不同位置处的膜成分,和(c)x

‑

sem显微照片和xrd图谱。注解:s

‑

>基材峰,c

‑

>立方峰,w

‑

>纤锌矿相。如图5.1所示,采用如下的涂覆参数:功率密度1kw/cm2,脉冲时间5ms,氮气分压0pa(其对应于氮气流量0sccm)和氩气流量40sccm。

54.图5.2示出利用陶瓷靶的组合做法生长的膜。(a)批处理参数,(b)在基材支架的不同位置处的膜成分,和(c)x

‑

sem显微照片和xrd图谱。注解:s

‑

>基材峰,c

‑

>立方峰,w

‑

>纤锌矿相。如图5.2所示,采用了以下涂覆参数:功率密度1kw/cm2,脉冲时间5ms,氮气分压0pa(氮气流量0sccm)和氩气流量300sccm。

55.图5.3示出利用陶瓷靶生长的膜,(a)批处理参数,(b)在基材支架的不同位置上的膜成分,和(c)x

‑

sem显微照片和xrd图谱。注解:s

‑

>基材峰,c

‑

>立方相,w

‑

>纤锌矿相。如图5.3所示,采用如下涂覆参数:功率密度1kw/cm2,脉冲时间5ms,氮气分压0pa(氮气流量:0sccm)和氩气分压60pa。

56.在图5.1、5.2和5.3所给出的例子中,通过夹具系统保持待涂覆基材,夹具系统安放在由oerlikon balzers制造的ingenia s3p型涂覆机内。对于这些例子,采用了包括两种可转动夹具部件的夹具系统。被称为转台的第一种可转动夹具部件按照已知方式被安放在

涂覆室的中部以产生第一转动。在转台上,按照已知方式安放有第二种可转动夹具部件以造成第二转动。待涂覆基材被保持在第二种可转动夹具部件内。转台的转速为30秒/转,如在各自图5.1、5.2和5.3中被示出的那样。但是,所用的涂覆机和夹具系统的类型不应该被理解为是对本发明的限制。同样,被用于如图5.1、5.2和5.3所示的例子的涂覆参数不应该被理解为对本发明的限制。

57.图6示出在三个不同条件下的利用金属和陶瓷靶生长的膜。如图6所示,在上行中的所用做法条件是:0.1pa氩气压力和0.04pa氮气压力的混合物,200℃温度和150v电压。但是,在中间行的所用做法条件是:60s氩气流,300℃温度和150v电压。在下行的所用做法条件是:40s氩气流,300℃温度和80v电压。注意,利用陶瓷靶可以在高达78原子%的铝浓度,仅使用80v偏电压,获得立方相。对于金属靶,要求高于120v的高偏电压来生长立方相。

58.从左到右的显微照片是:腔室的下、中和上。

59.基于以上例子和组合式设计试验,选择具有77原子%al的陶瓷靶来测试沿转台长度的立方相生长的均质性。

60.按照此方法生长的涂层的额外特征是相对低的表面粗糙度,其值ra为0.03

±

0.01μm并且rz为0.6

±

0.01μm。以下的图7示出了在calo研磨之前(a)和之后(b)的涂层表面,和(c)利用本发明方法生长的涂层的测量轮廓。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1