一种新能源汽车前后轴表面粗糙度处理方法与流程

[0001]

本发明涉及汽车传动轴粗糙度技术领域,具体为一种新能源汽车前后轴表面粗糙度处理方法。

背景技术:

[0002]

传动轴是万向传动装置的传动轴中能够传递动力的轴,它是一个高转速、少支承的旋转体,因此它的动平衡是至关重要的,一般传动轴在出厂前都要进行动平衡试验,并在平衡机上进行了调整,对前置引擎后轮驱动的车来说是把变速器的转动传到主减速器的轴,它可以是好几节的,节与节之间可以由万向节连接,传动轴在加工过程中,需要对其外表面进行粗糙打磨处理。

[0003]

现有的处理方法对传动轴进行粗糙度处理时,在打磨处理完成后,并没有在传动轴外表面进行再次加固处理,同时,也并没有在其外表面进行防氧化处理,从而有效增强传动轴的防氧化能力,有效增强传动轴的使用效果。

技术实现要素:

[0004]

针对现有技术的不足,本发明提供了一种新能源汽车前后轴表面粗糙度处理方法,解决了打磨处理完成后,并没有在传动轴外表面进行再次加固处理,同时,也并没有在其外表面进行防氧化处理,从而有效增强传动轴的防氧化能力,有效增强传动轴的使用效果的问题。

[0005]

为实现以上目的,本发明通过以下技术方案予以实现:一种新能源汽车前后轴表面粗糙度处理方法,包括以下步骤:

[0006]

s1、预先清洗处理:预先准备清洗池,在清洗池内部注入适量盐酸,再将需进行加工打磨的传动轴放置于清洗池内部,采用外部搅拌装置对其进行搅拌处理,清洗搅拌指定时长,完成清洗搅拌后,再使用清洗将传动轴外表面的盐酸洗净,烘干;

[0007]

s2、粗打磨处理:将传动轴一端同轴夹持在车床的动力输出机构上,采用车床内部的打磨装置,对传动轴的环形外表面进行粗打磨,将传动轴原料加工到直径和长度均留有1mm加工余量时停止打磨,再将传动轴从车床动力输出机构的夹具上取下并调换一端同样加工步骤进行加工;

[0008]

s3、二次粗打磨处理:将轴颈端部的部分进行二次打磨,切削步骤与步骤s2步骤相同,打磨后的直径为花键的齿顶圆的直径,通过滚齿机在花键的部分进行滚齿打磨加工,从而对花键进行打磨处理,同样步骤将传动轴从车床动力输出机构的夹具上取下并调换一端同样加工步骤进行加工;

[0009]

s4、喷丸加工处理:将加工完成后的传动轴放置到指定的夹具装置中进行夹紧固定处理,完成夹紧后,采用外部喷丸机对传动轴外表面进行喷丸加工处理,喷丸量控制在指定区间内;

[0010]

s5、渗碳强化处理:将传动轴置入具有活性渗碳介质中,加热到指定摄氏度的单相

奥氏体区,保温足够时间后,使渗碳介质中分解出的活性碳原子渗入钢件表层,从而使传动轴表面获得表层高碳,心部仍保持原有成分;

[0011]

s6、精打磨处理:将热处理后的传动轴进行冷却处理,冷却指定时间,并对冷却后的花键轴进行打磨,打磨对象主要为轴颈和花键,使得轴颈和花键满足使用要求,即可完成传动轴花键轴精加工工序;

[0012]

s7、防氧化处理:将制备得到的含量为指定数值的乳酸倒入到指定容器中,再将传动轴也投入到容器内部,采用外部的搅拌装置对其进行搅拌处理,搅拌指定时长后,将锑棒取出,晾干后,对传动轴进行包装处理。

[0013]

优选的,所述步骤s1中盐酸的含量控制在35%-50%区间内,搅拌装置内部转速设定在400-500r/min,所述指定时长控制在5-10min。

[0014]

优选的,所述步骤s2中打磨装置内部转速设定在350-600r/min,所述车床内部转动轴转速设定在200-400r/min。

[0015]

优选的,所述步骤s3中打磨装置转速设定在150-250r/min,所述滚齿机内部转速设定在200-400r/min。

[0016]

优选的,所述步骤s4中喷丸机内部转速设定在350-600r/min,且喷丸机的喷丸量控制在40-50kg/min。

[0017]

优选的,所述步骤s5中指定摄氏度控制在900-950℃,保温1-1.5h。

[0018]

优选的,所述步骤s6中打磨装置内部转速设定在350-600r/min,冷却时间控制在30-40min。

[0019]

优选的,所述步骤s7中乳酸含量控制在45%-55%,搅拌装置内部搅拌转速控制在400-600r/min。

[0020]

有益效果

[0021]

本发明提供了一种新能源汽车前后轴表面粗糙度处理方法。与现有技术相比具备以下有益效果:

[0022]

1、该新能源汽车前后轴表面粗糙度处理方法,通过步骤步骤s2和步骤s3中预先对传动轴环形外表面进行粗打磨处理,将外表面的粗糙以及铁锈部分进行打磨处理,再通过喷丸加工处理,对传动轴环形外表面进行喷丸,喷丸强化,是在一个完全控制的状态下,将无数小圆形称为钢丸的介质高速且连续喷射,捶打到零件表面,从而在表面产生一个残余压应力层,再进行渗碳强化处理,指为增加钢件表层的含碳量和形成一定的碳浓度梯度,将钢件在渗碳介质中加热并保温使碳原子渗入表层的化学热处理工艺,通过喷丸强化以及渗碳强化处理,不仅能够有效的完成对传动轴外表面的粗糙打磨处理,能够较好的完成对传动轴加强处理,增强了传动轴的工作强度。

[0023]

2、该新能源汽车前后轴表面粗糙度处理方法,通过步骤s7中将制备得到的含量为指定数值的乳酸倒入到指定容器中,再将传动轴也投入到容器内部,采用外部的搅拌装置对其进行搅拌处理,搅拌指定时长后,将锑棒取出,晾干后,对传动轴进行包装处理,乳酸具有较好的抗氧化能力,使乳酸均匀的附着于传动轴外表面,能够较好的增强传动轴的抗氧化能力,避免传动轴再次受到氧化,导致传动轴表面生锈。

附图说明

[0024]

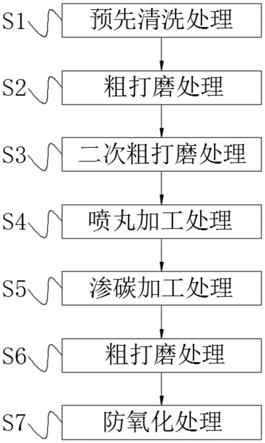

图1为本发明方法流程示意图。

具体实施方式

[0025]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0026]

请参阅图1,本发明提供三种技术方案:

[0027]

实施例1

[0028]

一种新能源汽车前后轴表面粗糙度处理方法,包括以下步骤:

[0029]

s1、预先清洗处理:预先准备清洗池,在清洗池内部注入含量控制在35%的盐酸内,再将需进行加工打磨的传动轴放置于清洗池内部,采用外部转速设定在400r/min的搅拌装置对其进行搅拌处理,清洗搅拌5min,完成清洗搅拌后,再使用清洗将传动轴外表面的盐酸洗净,烘干;

[0030]

s2、粗打磨处理:将传动轴一端同轴夹持在内部转动轴转速设定在200r/min的车床的动力输出机构上,采用车床内部的内部转速设定在350r/min的打磨装置,对传动轴的环形外表面进行粗打磨,将传动轴原料加工到直径和长度均留有1mm加工余量时停止打磨,再将传动轴从车床动力输出机构的夹具上取下并调换一端同样加工步骤进行加工;

[0031]

s3、二次粗打磨处理:使用转速设定在150r/min的打磨装置对轴颈端部的部分进行二次打磨,切削步骤与步骤s2步骤相同,打磨后的直径为花键的齿顶圆的直径,通过内部转速设定在200r/min的滚齿机在花键的部分进行滚齿打磨加工,从而对花键进行打磨处理,同样步骤将传动轴从车床动力输出机构的夹具上取下并调换一端同样加工步骤进行加工;

[0032]

s4、喷丸加工处理:将加工完成后的传动轴放置到指定的夹具装置中进行夹紧固定处理,完成夹紧后,采用外部内部转速设定在350r/min的喷丸机对传动轴外表面进行喷丸加工处理,喷丸量控制在控制在40kg/min内;

[0033]

s5、渗碳强化处理:将传动轴置入具有活性渗碳介质中,加热到900℃的单相奥氏体区,保温1h后,使渗碳介质中分解出的活性碳原子渗入钢件表层,从而使传动轴表面获得表层高碳,心部仍保持原有成分;

[0034]

s6、精打磨处理:将热处理后的传动轴进行冷却处理,冷却30min,再使用内部转速设定在350r/min的打磨装置对冷却后的花键轴进行打磨,打磨对象主要为轴颈和花键,使得轴颈和花键满足使用要求,即可完成传动轴花键轴精加工工序;

[0035]

s7、防氧化处理:将制备得到的含量控制在45%%的乳酸倒入到指定容器中,再将传动轴也投入到容器内部,采用外部的内部搅拌转速控制在400r/min的搅拌装置对其进行搅拌处理,搅拌指定时长后,将锑棒取出,晾干后,对传动轴进行包装处理。

[0036]

实施例2

[0037]

一种新能源汽车前后轴表面粗糙度处理方法,包括以下步骤:

[0038]

s1、预先清洗处理:预先准备清洗池,在清洗池内部注入含量控制在42%的盐酸

内,再将需进行加工打磨的传动轴放置于清洗池内部,采用外部转速设定在450r/min的搅拌装置对其进行搅拌处理,清洗搅拌7min,完成清洗搅拌后,再使用清洗将传动轴外表面的盐酸洗净,烘干;

[0039]

s2、粗打磨处理:将传动轴一端同轴夹持在内部转动轴转速设定在300r/min的车床的动力输出机构上,采用车床内部的内部转速设定在480r/min的打磨装置,对传动轴的环形外表面进行粗打磨,将传动轴原料加工到直径和长度均留有1mm加工余量时停止打磨,再将传动轴从车床动力输出机构的夹具上取下并调换一端同样加工步骤进行加工;

[0040]

s3、二次粗打磨处理:使用转速设定在200r/min的打磨装置对轴颈端部的部分进行二次打磨,切削步骤与步骤s2步骤相同,打磨后的直径为花键的齿顶圆的直径,通过内部转速设定在300r/min的滚齿机在花键的部分进行滚齿打磨加工,从而对花键进行打磨处理,同样步骤将传动轴从车床动力输出机构的夹具上取下并调换一端同样加工步骤进行加工;

[0041]

s4、喷丸加工处理:将加工完成后的传动轴放置到指定的夹具装置中进行夹紧固定处理,完成夹紧后,采用外部内部转速设定在450r/min的喷丸机对传动轴外表面进行喷丸加工处理,喷丸量控制在控制在45kg/min内;

[0042]

s5、渗碳强化处理:将传动轴置入具有活性渗碳介质中,加热到930℃的单相奥氏体区,保温1.25h后,使渗碳介质中分解出的活性碳原子渗入钢件表层,从而使传动轴表面获得表层高碳,心部仍保持原有成分;

[0043]

s6、精打磨处理:将热处理后的传动轴进行冷却处理,冷却35min,再使用内部转速设定在470使得轴颈和花键满足使用要求,即可完成传动轴花键轴精加工工序;

[0044]

s7、防氧化处理:将制备得到的含量控制在50%的乳酸倒入到指定容器中,再将传动轴也投入到容器内部,采用外部的内部搅拌转速控制在500r/min的搅拌装置对其进行搅拌处理,搅拌指定时长后,将锑棒取出,晾干后,对传动轴进行包装处理;

[0045]

实施例3

[0046]

一种新能源汽车前后轴表面粗糙度处理方法,包括以下步骤:

[0047]

s1、预先清洗处理:预先准备清洗池,在清洗池内部注入含量控制在50%的盐酸内,再将需进行加工打磨的传动轴放置于清洗池内部,采用外部转速设定在500r/min的搅拌装置对其进行搅拌处理,清洗搅拌10min,完成清洗搅拌后,再使用清洗将传动轴外表面的盐酸洗净,烘干;

[0048]

s2、粗打磨处理:将传动轴一端同轴夹持在内部转动轴转速设定在400r/min的车床的动力输出机构上,采用车床内部的内部转速设定在600r/min的打磨装置,对传动轴的环形外表面进行粗打磨,将传动轴原料加工到直径和长度均留有1mm加工余量时停止打磨,再将传动轴从车床动力输出机构的夹具上取下并调换一端同样加工步骤进行加工;

[0049]

s3、二次粗打磨处理:使用转速设定在250r/min的打磨装置对轴颈端部的部分进行二次打磨,切削步骤与步骤s2步骤相同,打磨后的直径为花键的齿顶圆的直径,通过内部转速设定在400r/min的滚齿机在花键的部分进行滚齿打磨加工,从而对花键进行打磨处理,同样步骤将传动轴从车床动力输出机构的夹具上取下并调换一端同样加工步骤进行加工;

[0050]

s4、喷丸加工处理:将加工完成后的传动轴放置到指定的夹具装置中进行夹紧固

定处理,完成夹紧后,采用外部内部转速设定在600r/min的喷丸机对传动轴外表面进行喷丸加工处理,喷丸量控制在控制在50kg/min内;

[0051]

s5、渗碳强化处理:将传动轴置入具有活性渗碳介质中,加热到950℃的单相奥氏体区,保温1.5h后,使渗碳介质中分解出的活性碳原子渗入钢件表层,从而使传动轴表面获得表层高碳,心部仍保持原有成分;

[0052]

s6、精打磨处理:将热处理后的传动轴进行冷却处理,冷却40min,再使用内部转速设定在600r/min的打磨装置对冷却后的花键轴进行打磨,打磨对象主要为轴颈和花键,使得轴颈和花键满足使用要求,即可完成传动轴花键轴精加工工序;

[0053]

s7、防氧化处理:将制备得到的含量控制在55%的乳酸倒入到指定容器中,再将传动轴也投入到容器内部,采用外部的内部搅拌转速控制在600r/min的搅拌装置对其进行搅拌处理,搅拌指定时长后,将锑棒取出,晾干后,对传动轴进行包装处理。

[0054]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0055]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1