一种汽车稳定杆及其制造方法与流程

[0001]

本发明涉及一种汽车零部件及其加工方法,特别是涉及一种汽车稳定杆及其加工制造方法。

背景技术:

[0002]

汽车稳定杆是汽车悬架中的一种辅助弹性元件,用来提高悬架侧倾角刚度,减小汽车转向时横向倾角,改善汽车平顺性。汽车转向在汽车运行过程中常见动作,汽车稳定杆需在频繁扭转、弯曲应力下工作,对稳定杆疲劳提出高的要求,汽车设计对稳定杆的疲劳要求一般不低于20万次;不同车型对稳定杆设计疲劳应力不同,高疲劳试验应力达到750mpa甚至更高。

技术实现要素:

[0003]

发明目的:本发明的目的之一是提供一种汽车稳定杆可以满足750~830mpa应力和20万次疲劳寿命的要求;本发明的目的之二是提供一种汽车稳定杆的制造方法。

[0004]

技术方案:本发明的一种汽车稳定杆,该稳定杆采用si-cr-v弹簧钢加工而成,所述稳定杆直径为19mm~26mm,疲劳应力为750mpa~830mpa、疲劳寿命≥20万次。

[0005]

其中,弹簧钢的碳含量为0.56~0.64wt%,硅含量为1.40~1.80wt%,锰含量为0.40~0.70%,铬含量为0.90~1.20%,钒含量为0.10~0.20%。

[0006]

c:碳是主要强化元素,在钢中形成固溶体,起到固溶强化作用,它与合金元素结合形成碳化物析出时,起到沉淀强化作用。

[0007]

si:硅在弹簧钢中起到固溶强化,提高回火稳定性,降低弹簧弹性衰减的作用。

[0008]

cr:铬提高弹簧钢淬透性、降低弹簧钢脱碳倾向作用。

[0009]

v:钒在弹簧钢中形成弥散分布的碳化物,起到弥散强化及细化晶粒作用,提高弹簧钢钢的强度和硬度,提高弹簧钢抗弹减性能。

[0010]

mn:锰提高弹簧钢淬透性。

[0011]

优选地,所述弹簧钢为60si2crv(a),稳定杆的硬度为46-50hrc。

[0012]

本发明还提供了一种汽车稳定杆的制造方法,包括如下步骤:下料、端部加热成型、整体加热成型、热处理、对稳定杆高应力区进行精整、抛丸强化、无损探伤、涂装,即得到稳定杆。

[0013]

其中,热处理包括淬火和回火,淬火温度为890~930℃、回火温度为430~460℃;进一步地,淬火温度为890~930℃,淬火介质为快速淬火油;回火温度为430~460℃,回火时间70~120min,回火后水冷。

[0014]

优选地,所述快速淬火油在40℃的运动粘度为17~25mm

2

/s;其特性温度≥630℃,800至400℃的冷却时间≤3s。

[0015]

其中,精整工序包括根据稳定杆应力分布状态采用软砂轮对高应力区定点打磨0.08~0.15mm;高应力区为cae设计软件计算应力最高区域。

[0016]

其中,加热成型包括端部加热成型和整体感应加热成型,其中,整体感应加热温度为910~950℃。

[0017]

优选地,抛丸强化的覆盖率≥95%,弧高为0.30~0.50mm。

[0018]

汽车稳定杆在汽车上广泛使用,根据其实际服役工况,为了提升稳定杆疲劳寿命,若采用cr-mn系列弹簧钢银亮材用于高应力稳定杆的制作,成本增加同时,实际效果并不理想。稳定杆疲劳寿命除受工作条件影响外,还受与原材料冶金质量及稳定杆制作过程有关的自身强度及抗弹减性能,材料内部夹杂、组织、微观缺陷及表面脱碳、表面缺陷、表面强化等因素影响。而应用si-mn系列弹簧钢(60si2mna、sup6、sup7)、cr-mn系列弹簧钢(55crmna、55cr3、sup9)无法满足疲劳试验应力750mpa及以上应力和20万次疲劳寿命的要求。

[0019]

本发明采用60si2crv(a)弹簧钢(主要成分:c:0.56-0.64%,si:1.40-1.80%,mn:0.40-0.70%,cr:0.90-1.20%,v:0.10-0.20%)作为高应力汽车稳定杆制作的原材料;得到一种60si2crv(a)弹簧钢在高应力稳定杆上的应用及控制方法,结合稳定杆成型、热处理、表面强化等关键工艺控制,稳定满足750mpa设计应力,20万次疲劳寿命要求。本发明的两个关键技术环节分别为原材料的选取及制造加工工艺条件的控制,两者相辅相成,适合的原材料及良好的稳定杆制作工艺过程是提高稳定杆疲劳寿命的保证。si-cr-v弹簧钢相对于si-mn弹簧钢、cr-mn弹簧钢,分别添加了cr、v和si、v;其中,si、cr、v都能显著提高钢的淬透性、提高弹簧钢抗弹减性能;少量v与钢中c、n形成化合物,起到弥散强化和细晶强化作用;si-cr-v弹簧钢较si-mn弹簧钢、cr-mn弹簧钢比较,通过适当的热处理工艺热处理后组织细小、有更高的强度、更好抗弹减性能,疲劳性能更好。

[0020]

汽车稳定杆在工作过程中受应力沿横断面及材料轴向呈不均匀分布(可见下图1所示,稳定杆应力分布图示),最大应力点位于装配夹箍毗邻区域的表面。装配夹箍毗邻区域的强化、缺陷清除对稳定杆疲劳控制关键而且有效。

[0021]

进一步地,本发明的高应力稳定杆工艺流程是:选用60si2crv(a)弹簧钢,下料

→

端部加热、成型

→

整体感应加热(910℃~950℃)、成型

→

淬火(890℃~930℃油淬火)

→

回火(430℃~460℃回火)

→

精整

→

抛丸强化(覆盖率≥95%,弧高0.30-0.50mm)

→

无损探伤

→

涂装,最终得到疲劳应力750mpa~830mpa、疲劳寿命≥20万次的汽车稳定杆。

[0022]

首先,选用60si2crv(a)弹簧钢制造高应力稳定杆制作,通过合理的工艺控制,工件成品的硬度为46-50hrc;后针对稳定杆受力不均匀性特征,对高应力区用软砂轮打磨0.08~0.15mm,清除高应力区脱碳和缺陷;抛丸强化表面,稳定杆表面产生压应力,提升稳定杆疲劳寿命。

[0023]

本发明发挥了60si2crv(a)弹簧钢高的强韧性能潜能,满足高应力高疲劳稳定杆应用要求,60si2crv(a)弹簧钢制成稳定杆硬度46-50hrc,具备良好的强韧性配合,疲劳性能良好;结合稳定杆受力分布特征,定点清理和强化,去除高应力点缺陷和脱碳,并进行抛丸强化,显著提升工件疲劳性能;本发明是一种节约型高应力稳定杆生产方法。

[0024]

有益效果:本发明选用合适的弹簧材料,结合相应生产方法,成功解决汽车稳定杆高设计应力同时高疲劳寿命要求的技术难题,生产出一种高疲劳应力(≥750mpa)、高疲劳寿命(≥20万次)的汽车稳定杆;针对高应力点的定点修磨清理,使得弹簧钢黑皮材应用与高应力稳定杆得以实现;采用本发明中的制造方法,可以降低材料成本约20%(每支稳定杆节省材料成本约10元);本发明促进了汽车轻量化、汽车品质的不断提升,具备良好应用前

景。

附图说明

[0025]

图1为稳定杆工作时的应力分布图;

[0026]

图2是60si2crv稳定杆成品打磨前的近表面组织图片;

[0027]

图3是60si2crv稳定杆成品打磨前的近表面组织图片,表面含块状铁素体;

[0028]

图4是60si2crv稳定杆成品定点打磨后的近表面组织图片;

[0029]

图5是高应力稳定杆成品照片。

具体实施方式

[0030]

下面结合实施例对本发明进一步地详细描述。

[0031]

实施例1:

[0032]

本实施例采用60si2crv(a)弹簧钢生产疲劳试验应力为830mpa高应力稳定杆,其工艺流程为:下料(材质:60si2crv;直径:状态:热轧)

→

端部加热、成型

→

整体感应加热(930℃)、整体成型

→

淬火(900℃油淬火)

→

回火(440℃回火2h)

→

精整(高应力区清除0.08mm)

→

抛丸强化(覆盖率≥95%,弧高0.30mm)

→

无损探伤

→

涂装,得到稳定杆成品,如图5所示。

[0033]

其中,淬火介质为wilson fm-1#快速淬火油,其关键指标为:运动粘度(40℃),17-25mm

2

/s;冷却性能:特性温度不低于630℃,800

→

400℃冷却时间不大于3s。

[0034]

汽车稳定杆在工作过程中受应力沿横断面及材料轴向呈不均匀分布,如图1所示为稳定杆应力分布图示,最大应力点位于装配夹箍毗邻区域的表面。装配夹箍毗邻区域的强化、缺陷清除对稳定杆疲劳控制关键而且有效。

[0035]

采用60si2crv弹簧钢制作高应力稳定杆,通过合理工艺控制,得到一定的强韧性能,在此基础上结合稳定杆工作过程中受应力分布不均,针对性对高应力点进行修磨,清除表面缺陷和脱碳层,提升工件疲劳性能。如图2、3所示为60si2crv稳定杆成品打磨前的图片,如图4所示为稳定杆成品定点打磨后的图片,可以看到表面无缺陷层和脱碳层。

[0036]

经上述工艺流程生产的稳定杆,金相组织为回火屈氏体,硬度48.3~49.6hrc,疲劳试验20万次未断,停止试验后检查表面,未发现开裂的情况。

[0037]

实施例2:

[0038]

本实施例采用60si2crv(a)弹簧钢生产疲劳试验应力为777mpa高应力稳定杆的工艺流程是:下料(材质:60si2crv;直径:状态:热轧)

→

端部加热、成型

→

整体感应加热(940℃)、整体成型

→

淬火(910℃油淬火)

→

回火(450℃回火2h)

→

精整(高应力区清除0.08mm)

→

抛丸强化(覆盖率≥95%,弧高0.35mm)

→

无损探伤

→

涂装。

[0039]

本流程生产的稳定杆,硬度47.5~49.0hrc,疲劳试验20万次未断,停止试验后检查表面,未发现开裂的情况。

[0040]

实施例3:

[0041]

本实施例与实施例1基本相同,不同之处在于未对高应力区进行打磨。

[0042]

实施例4:

[0043]

本实施例与实施例1基本相同,不同之处在于淬火油采用普通淬火油。

[0044]

实施例5:

[0045]

本实施例与实施例1基本相同,不同之处在于原材料为55cr3。

[0046]

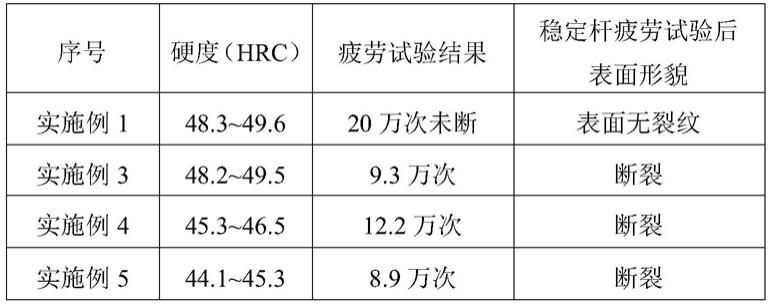

将实施例1、3~5制备得到的稳定杆进行测试,测试结果如下表1。

[0047]

表1、稳定杆测试结果汇总

[0048][0049]

实施例6:

[0050]

本实施例与实施例1基本相同,不同之处在于淬火温度分别设为885℃、890℃、920℃、930℃、935℃,得到的稳定杆分别记为a、b、c、d、e。

[0051]

将实施例1和实施例6制备得到的稳定杆进行测试,测试结果如下表2所示,可以看出,淬火温度的选择至关重要。

[0052]

表2、实施例1和实施例6的稳定杆测试结果

[0053]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1