一种金属钒的制备方法及装置与流程

[0001]

本发明涉及金属钒制备技术领域,尤其涉及一种金属钒的制备方法及装置。

背景技术:

[0002]

金属钒是一种应用于炼制合金钢的重要资源。钒加入合金钢,可使其呈现出抗高温、耐低温、耐磨、抗冲击等优异的力学性能。在各种特殊合金钢、工具钢、结构钢中,钒都发挥重要的作用。钒不仅使合金钢的强度大为提高,而且承受特殊环境变化的能力也显著提升。

[0003]

生产金属钒有许多种工艺,主要包括:(1)真空碳热还原法;(2)硅热还原法;(3)氮化钒的热分解法;(4)分步还原法;(5)钒氧化物或氯化物的金属热还原法,如铝还原、钙还原、镁还原等,其中以钒氧化物的铝热还原法应用最为普遍。但是,上述金属钒的制备方法均存在热量损失大、制备过程中物料反应的均一性和稳定性差,得到的金属钒杂质含量高、硬度高、机械加工性能不好,制备流程操作困难、易污染环境,工艺设备复杂且制备成本较高等问题。

技术实现要素:

[0004]

针对现有金属钒的制备方法存在能耗高、制备过程中物料反应的均一性和稳定性差,得到的金属钒杂质含量高、制备流程复杂、污染环境以及成本高的问题,本发明提供一种金属钒的制备方法及装置。

[0005]

为达到上述发明目的,本发明实施例采用了如下的技术方案:

[0006]

一种金属钒的制备方法,将钒源在真空条件下进行加热脱水,然后在熔盐介质中和惰性气体气氛下升温至700-1000℃进行还原反应,对反应得到的物料进行洗涤和干燥,得到金属钒;

[0007]

所述熔盐为碱土金属卤化物熔盐或碱土金属卤化物与碱金属卤化物的混合物熔盐。

[0008]

相对于现有技术,本发明提供的金属钒的制备方法通过将钒源先在真空条件下脱水,并在特殊的熔盐系统及温度下进行钒源的还原,可以在短时间内得到金属钒单质,且得到的金属钒的纯度极高、物相单一、颗粒均匀规则,满足航天、导弹等特殊领域需要的高纯钒的要求。且本发明提供的金属钒的制备方法存在能耗低、工艺简单以及瞬间合成的优势,有效降低高纯钒的生产成本和生产周期。

[0009]

优选的,所述钒源为钒氧化物、钒酸盐和偏钒酸铵中的至少一种,其中钒氧化物可以选择v

2

o

5

或v

2

o

3

,钒酸盐可以选择钒酸钙、钒酸钠或钒酸铵。

[0010]

优选的,所述熔盐为氯化钙熔盐。

[0011]

优选的,所述熔盐为氯化钠与氯化钙的混合物熔盐,所述氯化钠和所述氯化钙的质量比为1:5-10。

[0012]

优选的,所述钒源的质量相当于所述熔盐的质量的5-12%。

[0013]

优选的,所述加热脱水的温度为200-500℃、真空度为-60~-72mmhg、时间为2-4h。

[0014]

优选的,所述升温速率为20~120℃/min。

[0015]

优选的,所述惰性气体为氩气。

[0016]

优选的,所述还原反应的压力为0.15-0.25mpa。

[0017]

优选的,所述还原反应的时间为4-8h。

[0018]

优选的,通过微波加热的方式进行所述加热和所述升温过程。

[0019]

通过微波加热的方式进行升温还原,可进一步提高还原反应的效率,降低能耗,增加反应物料各部分反应的均一性,进一步提高金属钒的纯度。

[0020]

优选的,所述还原反应是通过加入金属还原剂进行还原,所述金属还原剂可以选择钠、镁或铝。

[0021]

优选的,所述还原反应是通过加入石墨烯作为阳极,所述钒源作为阴极,进行电解还原。

[0022]

优选的,所述洗涤的方法是将所述反应得到的物料依次用稀盐酸、蒸馏水和酒精洗涤并过滤。

[0023]

优选的,所述反应得到的物料在惰性气体中冷却至30℃以下后再进行所述洗涤过程。

[0024]

本发明还提供了所述金属钒的制备方法所用的装置,该装置包括真空反应器、真空泵和微波加热器;所述真空反应器用于盛装反应所需物料;所述真空泵与所述真空反应器连通,用于控制所述真空反应器内的真空度;所述微波加热器套设在所述真空反应器的外壁,用于通过微波加热控制所述真空反应器内的所述反应所需物料的温度。

[0025]

本发明提供的金属钒的制备方法所用的装置制备金属钒的具体流程为:将所述钒源和所述熔盐加入所述真空反应器内混合后,打开所述真空泵使所述真空反应器内达到预设真空度,然后打开所述微波加热器对钒源进行加热脱水;所述脱水过程完成后向再所述真空反应器内通入惰性气体,并通过所述微波加热器使所述钒源和所述熔盐升温至700-1000℃进行还原反应,对反应得到的物料进行洗涤和干燥,得到金属钒。

[0026]

与现有技术相比,本发明提供的装置在所述真空反应器外部套设所述微波加热器,采用微波加热的方式控制所述真空反应器内的温度,克服了反应过程中的温度控制偏差较大导致反应物料反应不均的问题,进而减少了反应得到的金属钒中杂质含量,利于进一步提高金属钒的纯度,且本装置结构简单,一套装置即可实现脱水和还原过程,操作方便,微波加热能量利用率可达到90%以上,能耗低,减少环境污染。

附图说明

[0027]

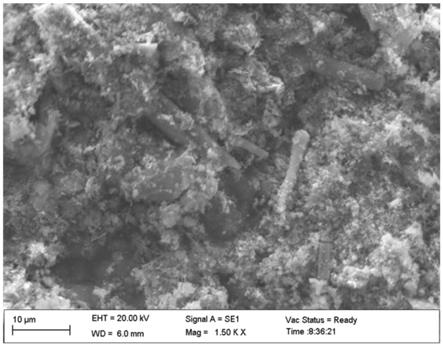

图1是本发明实施例1得到的金属钒的sem电镜形貌图;

[0028]

图2是实施例1得到的金属钒的x-射线衍射图谱;

[0029]

图3是本发明实施例2得到的金属钒的sem电镜形貌图;

[0030]

图4是实施例2得到的金属钒的x-射线衍射图谱;

[0031]

图5是本发明实施例3得到的金属钒的sem电镜形貌图;

[0032]

图6是实施例3得到的金属钒的x-射线衍射图谱;

[0033]

图7是实施例5中的制备金属钒的装置的结构示意图;

[0034]

其中,1、真空反应器;2、真空泵;3、微波加热器。

具体实施方式

[0035]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0036]

实施例1

[0037]

将10g的v

2

o

5

在真空度为-60mmhg的条件下微波加热至200℃脱水2h,然后以200g的氯化钙熔盐为反应介质,在压力为0.15mpa的氩气气氛中进行微波加热,以20℃/min的速率升温至700℃,加入钠单质,进行4h的还原反应,还原反应结束后,将反应得到的物料在氩气气氛中继续冷却至25℃后,对反应得到的物料依次用稀盐酸、蒸馏水和酒精洗涤并过滤、干燥,得到金属钒。

[0038]

对得到的金属钒进行sem电镜得到的sem电镜形貌图如图1所示;对得到的金属钒进行x-射线衍射分析,得到的x-射线衍射图谱如图2所示。

[0039]

经检测,本实施例得到的金属钒的纯度为99.38%,钒收率为90.1%(钒收率为得到的金属钒中钒的含量占钒源中钒的总量的质量百分比)。

[0040]

实施例2

[0041]

将16g的钒酸钠在真空度为-65mmhg的条件下微波加热至300℃脱水3h,然后以200g的氯化钙熔盐为反应介质,在压力为0.2mpa的氩气气氛中进行微波加热,以50℃/min的速率升温至800℃,加入镁单质,进行6h的还原反应,还原反应结束后,将反应得到的物料在氩气气氛中继续冷却至25℃后,对反应得到的物料依次用稀盐酸、蒸馏水和酒精洗涤并过滤、干燥,得到金属钒。

[0042]

对得到的金属钒进行sem电镜得到的sem电镜形貌图如图3所示;对得到的金属钒进行x-射线衍射分析,得到的x-射线衍射图谱如图4所示。

[0043]

经检测,本实施例得到的金属钒的纯度为99.90%,钒收率为90.3%。

[0044]

实施例3

[0045]

将20g的偏钒酸铵在真空度为-72mmhg的条件下微波加热至500℃脱水4h,然后以200g的氯化钠与氯化钙的混合物熔盐(氯化钠与氯化钙的质量比为1:8)为反应介质,在压力为0.25mpa的氩气气氛中进行微波加热,以200℃/min的速率升温至1000℃,加入镁单质,进行8h的还原反应,还原反应结束后,将反应得到的物料在氩气气氛中继续冷却至25℃后,对反应得到的物料依次用稀盐酸、蒸馏水和酒精洗涤并过滤、干燥,得到金属钒。

[0046]

对得到的金属钒进行sem电镜得到的sem电镜形貌图如图5所示;对得到的金属钒进行x-射线衍射分析,得到的x-射线衍射图谱如图6所示。

[0047]

经检测,本实施例得到的金属钒的纯度为99.64%,钒收率为90.5%。

[0048]

实施例4

[0049]

将16g的钒酸钠在真空度为-65mmhg的条件下微波加热至300℃脱水3h,然后以200g的氯化钙熔盐为反应介质,在压力为0.2mpa的氩气气氛中进行微波加热,以50℃/min的速率升温至800℃,插入石墨烯电极棒作为阳极,以钒酸钠为阴极,在800℃下进行电解还原6h,还原反应结束后,将反应得到的物料在氩气气氛中继续冷却至25℃后,对反应得到的

物料依次用稀盐酸、蒸馏水和酒精洗涤并过滤、干燥,得到金属钒。

[0050]

经检测,本实施例得到的金属钒的纯度为99.91%,钒收率为90.0%。

[0051]

实施例5

[0052]

本实施例提供一种制备金属钒的装置,如图7所示,该装置包括真空反应器1、真空泵2和微波加热器3;真空反应器1用于盛装反应所需物料;真空泵2与真空反应器1连通,用于控制真空反应器1内的真空度;微波加热器3套设在真空反应器1的外壁,用于通过微波加热控制真空反应器1内的反应所需物料的温度。

[0053]

实施例6

[0054]

利用实施例4中的装置制备金属钒,具体为:将16g的钒酸钠和200g的氯化钙熔盐加入真空反应器1内后,打开真空泵2使真空反应器1内的真空度达到-65mmhg,然后打开微波加热器3将钒源加热至300℃脱水3h;脱水过程完成后向再真空反应器1内通入氩气,控制真空反应器1内的压力为0.2mpa,通过微波加热器3使钒源和熔盐以50℃/min的速率升温至800℃,加入钠单质反应6h,将反应得到的物料在氩气气氛中继续冷却至25℃后,取出反应得到的物料依次用稀盐酸、蒸馏水和酒精洗涤并过滤、干燥,得到金属钒。

[0055]

经检测,本实施例得到的金属钒的纯度为99.95%,钒收率为90.7%。

[0056]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1