一种用于线缆生产的退火处理工艺的制作方法

[0001]

本发明涉及铜丝退火技术领域,尤其是一种用于线缆生产的退火处理工艺。

背景技术:

[0002]

线缆主要由pvc塑料粒子加工护套绝缘以及各种规格的铜丝绞合成缆,线缆里的铜丝指的是由热轧铜棒拉制而成的丝,可用于织网、线缆、铜刷过滤网等。当铜丝用于作线缆时,铜丝的尺寸通常较小时,需要在加工中加入退火处理工艺。退火是一种金属热处理工艺,指的是将金属缓慢加热到一定的温度,保持足够的时间,然后以适宜速度冷却,退火的目的有:降低硬度,改善切削加工性;降低残余应力,稳定尺寸,减少变形与裂纹倾向;细化晶粒,调整组织,消除组织缺陷等。

[0003]

在铜丝退火处理工艺中,为了使加热后的铜丝能够以适宜的速度冷却并干燥,需要对加热后的铜丝进行处理,本申请提出了一种可进行多步冷却和干燥的铜丝退火处理工艺,可用于线缆生产当中,旨在解决相关技术中用于线缆生产的铜丝在退火处理时冷却效果和干燥效果不佳的问题。

技术实现要素:

[0004]

为了提高用于线缆生产的铜丝在退火处理时冷却和干燥的效果,本申请提供一种用于线缆生产的退火处理工艺。

[0005]

第一方面,本申请提供的一种用于线缆生产的退火处理工艺,采用如下的技术方案:一种用于线缆生产的退火处理工艺,包括以下步骤:s1:将铜丝进行缓慢加热;s2:将铜丝进行水冷;s3:将铜丝进行第一次沥水,并在第一次沥水过程中进行第一次风干;s4:将铜丝进行烘干;s5:将铜丝进行第二次沥水;s6:将铜丝进行第二次风干。

[0006]

第二方面,本申请提供一种退火处理设备,用于上述用于线缆生产的退火处理工艺,采用如下技术方案:包括铜丝吹风水冷装置、用于线缆生产的烘干装置和线缆风干装置,所述铜丝吹风水冷装置、用于线缆生产的烘干装置和线缆风干装置沿铜丝的拉线方向前后排列,所述铜丝吹风水冷装置、用于线缆生产的烘干装置和线缆风干装置均包括有同一机架;所述铜丝吹风水冷装置包括加热机构、水冷机构、第一沥水机构和吹风机构,所述加热机构、水冷机构、第一沥水机构和吹风机构均设于机架上,所述加热机构、水冷机构和第一沥水机构沿铜丝的拉线方向前后排列,所述吹风机构设于加热机构与第一沥水机构之间;所述用于线缆生产的烘干装置包括烘干机构和第一抽风管,所述烘干机构设于机架

上,所述第一抽风管的管口朝向烘干机构, 所述烘干机构的后方设有第二沥水机构,所述烘干机构和第二沥水机构沿铜丝的拉线方向前后排列;所述线缆风干装置包括风干机构和第二抽风管,所述风干机构设于第二沥水机构的后方,所述第二抽风管位于风干机构的上方,且所述第二抽风管的管口朝向风干机构。

[0007]

通过采用上述技术方案,利用铜丝吹风水冷装置对铜丝进行缓慢加热和水冷,并进行第一次沥水和风干,以提高铜丝的冷却和初步干燥的效果,然后通过用于线缆生产的烘干装置对铜丝进行烘干和第二次沥水,以提高线缆生产中的铜丝在水冷后的干燥效果,最后利用线缆风干装置对第二次沥水后的铜丝进行第二次风干,从而对用于线缆生产的铜丝在退火处理后残留的水分进行更好的去除,进而提高用于线缆生产的铜丝在退火处理时冷却和干燥的效果。

[0008]

优选的,所述加热机构包括加热本体、第一进线口和第一出线口,所述第一进线口和第一出线口分别开设于加热本体的两端,所述第一出线口设有多根出线管,多根所述出线管均为圆管,多根所述出线管沿与铜丝的拉线方向垂直的方向均匀间隔排列设置在加热本体的一端;所述水冷机构包括水冷盘和水箱,所述水冷盘设于加热本体的第一出线口外侧,多根所述出线管均伸入到水冷盘内,所述水箱设于机架旁,所述水箱开设有进水腔、出水腔和循环腔,所述循环腔开设在进水腔和出水腔之间,且所述进水腔、循环腔和出水腔之间依次连通,所述水冷盘连接有进水管和出水管,所述进水管与进水腔之间连接有水泵,所述出水管的一端延伸至出水腔的上方;所述第一沥水机构包括第一沥水组件和第二沥水组件,所述第一沥水组件和第二沥水组件沿铜丝的拉线方向前后排列,所述第一沥水组件包括横跨机架的多根第一横杆,多根所述第一横杆的顶部均设有沥水条,所述第二沥水组件包括横跨机架的多块横板,多块所述横板上均设有第一沥水巾,多根所述沥水条和多个第一沥水巾均位于铜丝的拉线路径并均与铜丝接触;所述吹风机构鼓风机和风杆,所述鼓风机设于加热机构上,所述风杆横跨机架,且所述风杆设于第一沥水组件与第二沥水组件之间,所述鼓风机与风杆连接有吹风管,所述风杆内开设有风腔,所述吹风管与风腔连通,所述风杆还开设有多个穿线孔,多个所述穿线孔沿风杆的长度方向排列,多个所述穿线孔均沿铜丝的拉线方向贯穿风杆,多个所述穿线孔均与风腔连通。

[0009]

通过采用上述技术方案,铜丝先经过加热装置缓慢加热,加热后的铜丝先经水冷机构进行水冷,水冷能够使铜丝达到较好的冷却效果,经过水冷机构后的铜丝沾有较多的水,随后铜丝进入第一沥水机构,第一沥水机构沥走铜丝上的大部分水,最后,铜丝进入吹风机构,一方面,通过吹风机构能够对铜丝进行进一步的冷却,从而进一步提高铜丝的冷却效果,另一方面,通过吹风机构能够进一步对铜丝进行干燥,从而提高铜丝的初步干燥效果,使得该铜丝吹风水冷装置能够在退火处理工艺中提高铜丝的冷却和初步干燥的效果。

[0010]

优选的,所述烘干机构包括设于机架上的烘干台,所述烘干台的顶部设置有定杆,所述定杆设置在烘干台顶部的中线处,且所述定杆的长度方向与铜丝的拉线方向平行,所述烘干台顶部铰接有两块盖板,两块所述盖板均铰接于定杆上,所述烘干台的顶部设置有两条撑杆,两条所述撑杆分别设置在烘干台顶部的两侧并位于定杆的两侧,且两条所述撑

杆的长度方向均与铜丝的拉线方向平行,两块所述盖板分别一一对应地盖合在两条撑杆,所述盖板与烘干台之间沿铜丝的拉线方向形成有第二进线口、烘干腔和第二出线口;所述第二沥水机构包括多个支架,多个所述支架沿铜丝的拉线方向间隔排列,每个所述支架上均设有多个第二沥水巾,多个所述第二沥水巾均位于铜丝的拉线路径并均与铜丝接触。

[0011]

通过采用上述技术方案,水冷后的铜丝可进入到烘干机构内,通过烘干机构将铜丝进行干燥,经烘干后的铜丝进入第二沥水机构后,铜丝与支架上的多个第二沥水巾接触,第二沥水巾对铜丝进行进一步的干燥,以沥走铜丝上未被烘干的水分,在烘干机构和第二沥水机构的作用下,能够快速且充分地对铜丝进行干燥,从而使得该用于线缆生产的烘干装置能够提高线缆生产中的铜丝在水冷后的干燥效果。

[0012]

优选的,所述风干机构包括风幕机和风干架;所述风干架包括支撑部、安装部和连接部,所述支撑部包括两组竖直的风干支杆,所述安装部包括安装框和安装杆,所述连接部包括第一连接杆、第二连接杆和第三连接杆,两组所述风干支杆之间沿与铜丝的拉线方向垂直的方向间隔排列,每组所述风干支杆设置有两根,同组两根所述风干支杆之间通过水平设置的第一连接杆连接,两组所述风干支杆的第一连接杆之间通过水平的第二连接杆连接,所述安装框水平设置,所述安装框底部的四个角落分别一一对应地连接在四根风干支杆的上端,所述安装杆竖直设置,所述安装杆设置有多根,多根所述安装杆的下端均固定连接在安装框远离第二沥水机构的框边顶部,多根所述安装杆沿与铜丝拉线方向垂直的方向间隔排列,多根所述安装杆的上端之间通过水平的第三连接杆连接,所述风幕机安装在安装框和安装杆之间;所述风幕机的风口朝上,且所述风幕机的风口位于铜丝的拉线路径下方。

[0013]

通过采用上述技术方案,铜丝经第二沥水机构进行沥水后,铜丝经过风干机构,在风干机构的风干作用下进一步干燥,风幕机提供风干效果,在沥水和风干的两个干燥步骤的结合下,使得该线缆风干装置能够对用于线缆生产的铜丝在退火处理后残留的水分进行更好的去除。

[0014]

优选的,多根所述沥水条的下方设置有回收盘,所述回收盘往水冷盘的方向向下倾斜设置,且所述回收盘向下倾斜的一端伸入水冷盘内。

[0015]

通过采用上述技术方案,铜丝在经过沥水条进行沥水时,沥出的水滴落至回收盘上,再从回收盘落回至水冷盘内,避免冷却水的浪费,同时避免冷却水滴落至装置上而造成不良影响。

[0016]

优选的,所述机架设有多组第一调节杆,多组所述第一调节杆之间沿铜丝的拉线方向间隔排列,多组所述第一调节杆均开设有第一条形口,所述第一条形口的长度方向与竖直方向平行,所述第一横杆、横板、风杆和回收盘分别可拆卸地设于多组第一调节杆的第一条形口。

[0017]

通过采用上述技术方案,通过调整第一横杆、横板、风杆和回收盘在第一条形口中的安装位置,易于第一横杆、横板、风杆和回收盘的高度进行调整,以根据铜丝的拉线情况进行适应性调整。

[0018]

优选的,所述水箱的顶部设有过滤架,所述过滤架上架设有过滤海绵,所述过滤海绵位于出水腔的正上方,且所述过滤海绵位于出水管的下方,所述出水腔的开口处设有过

滤框,所述过滤梁位于过滤架的下方,所述过滤框顶部设有过滤纱布。

[0019]

通过采用上述技术方案,过滤海绵能够对排出的冷却水进行第一步过滤,以减少水循环中的杂质,过滤纱布能够对排水的冷却水进行第二步过滤,以进一步减少水循环中的杂质。

[0020]

优选的,所述第一抽风管和第二抽风管的管口均连接有抽风罩,所述抽风罩呈梯形块状,所述抽风罩的下底面面积大于上底面面积,所述抽风罩内由下底面往上底面开设有呈梯形的抽风腔,所述第一抽风管和第二抽风管分别与其下端的抽风罩内的抽风腔连通。

[0021]

通过采用上述技术方案,烘干台在对水冷后的铜丝进行烘干时,会产生金属废气,此时第一抽风管能够将金属废气抽走并在经过处理后排放至室外,减少室内的污染,第二抽风管能够加快风干机构处的空气流通,进一步提高风干效率,两个抽风罩能够分别加大第一抽风管和第二抽风管的抽风范围,使第一抽风管易于抽走烘干台处的金属废气,使第二抽风管进一步加快风干机构处的空气流通,以加快风干机构对铜丝的风干效果。

[0022]

优选的,所述风幕机与安装杆之间设置有安装组件,所述安装组件包括安装板、多个第一安装扣和多个第二安装扣,所述安装板与其中一根安装杆的朝向风幕机的一面连接,多个所述第一安装扣与多个第二安装扣的数量一致,多个所述第一安装扣均设置在安装板朝向风幕机的一面,多个所述第二安装扣均设置在风幕机朝向安装板的一面,多个所述第二安装扣与多个第一安装扣一一对应地扣合,所述安装板朝向风幕机的一面设置有第一安装块,风幕机朝向安装板的一面设置有第二安装块,所述安装板、第一安装块与第二安装块之间开设有可对齐的螺纹孔,所述螺纹孔可旋入有螺钉。

[0023]

通过采用上述技术方案,风幕机通过第一安装扣和第二安装扣之间的扣合快速在安装板上初定位,风幕机在安装板上初定位后,安装板、第一安装块和第二安装块的螺纹孔可相互对齐,此时将螺钉旋入螺纹孔,便能快速将风幕机进行限位。

[0024]

综上所述,本申请包括以下至少一种有益技术效果:1.利用铜丝吹风水冷装置对铜丝进行缓慢加热和水冷,并进行第一次沥水和风干,以提高铜丝的冷却和初步干燥的效果,然后通过用于线缆生产的烘干装置对铜丝进行烘干和第二次沥水,以提高线缆生产中的铜丝在水冷后的干燥效果,最后利用线缆风干装置对第二次沥水后的铜丝进行第二次风干,从而对用于线缆生产的铜丝在退火处理后残留的水分进行更好的去除,进而提高用于线缆生产的铜丝在退火处理时冷却和干燥的效果;2.铜丝在经过沥水条进行沥水时,沥出的水滴落至回收盘上,再从回收盘落回至水冷盘内,避免冷却水的浪费,同时避免冷却水滴落至装置上而造成不良影响;3.通过调整第一横杆、横板、风杆和回收盘在第一条形口中的安装位置,易于第一横杆、横板、风杆和回收盘的高度进行调整,以根据铜丝的拉线情况进行适应性调整;4.过滤海绵能够对排出的冷却水进行第一步过滤,以减少水循环中的杂质,过滤纱布能够对排水的冷却水进行第二步过滤,以进一步减少水循环中的杂质;5.烘干台在对水冷后的铜丝进行烘干时,会产生金属废气,此时第一抽风管能够将金属废气抽走并在经过处理后排放至室外,减少室内的污染,第二抽风管能够加快风干机构处的空气流通,进一步提高风干效率,两个抽风罩能够分别加大第一抽风管和第二抽风管的抽风范围,使第一抽风管易于抽走烘干台处的金属废气,使第二抽风管进一步加快风干

机构处的空气流通,以加快风干机构对铜丝的风干效果。

附图说明

[0025]

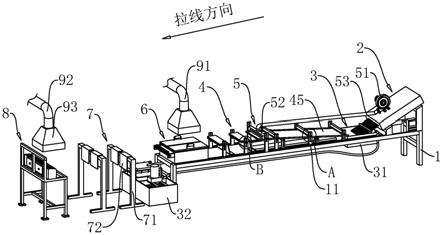

图1是本申请实施例中退火处理设备的整体示意图;图2是本申请实施例中退火处理设备的部分结构示意图;图3是本申请实施例中水箱的结构示意图;图4是图1中a处和b处的局部放大图;图5是本申请实施例中烘干机构的结构示意图;图6是图5中c处的局部放大图;图7是本申请实施例中风干机构的结构示意图;图8是本申请实施例中风幕机与安装板之间的结构爆炸图。

[0026]

附图标记说明:1、机架;11、第一调节杆;111、第一条形口;12、第二调节杆;121、第二条形口;2、加热机构;21、加热本体;22、出线管;3、水冷机构;31、水冷盘;311、进水管;312、出水管;32、水箱;321、进水腔;322、出水腔;323、循环腔;33、水泵;34、过滤架;341、过滤支杆;342、过滤横杆;35、过滤海绵;36、过滤框;361、过滤纱布;4、第一沥水机构;41、第一横杆;42、沥水条;43、横板;44、第一沥水巾;45、回收盘;5、吹风机构;51、鼓风机;52、风杆;53、吹风管;6、烘干机构;61、烘干台;62、盖板;63、撑杆;64、定杆;65、把手;66、第二横杆;67、穿线环;7、第二沥水机构;71、支架;72、第二沥水巾;8、风干机构;81、风幕机;811、第二安装扣;812、第二安装块;821、风干支杆;822、安装框;823、安装杆;824、第一连接杆;825、第二连接杆;826、第三连接杆;827、防滑垫;83、安装板;831、第一安装扣;832、第一安装块;91、第一抽风管;92、第二抽风管;93、抽风罩。

具体实施方式

[0027]

以下结合附图1-8对本申请作进一步详细说明。

[0028]

本申请实施例公开一种退火处理设备。参照图1,用于线缆生产的退火处理设备包括铜丝吹风水冷装置、用于线缆生产的烘干装置和线缆风干装置,铜丝吹风水冷装置、用于线缆生产的烘干装置和线缆风干装置沿铜丝的拉线方向前后排列,铜丝吹风水冷装置、用于线缆生产的烘干装置和线缆风干装置均包括有同一机架1。

[0029]

参照图1,具体的,铜丝吹风水冷装置包括加热机构2、水冷机构3、第一沥水机构4和吹风机构5,加热机构2、水冷机构3、第一沥水机构4和吹风机构5均设于机架1上,加热机构2、水冷机构3和第一沥水机构4沿铜丝的拉线方向前后排列,吹风机构5设于加热机构2与第一沥水机构4之间。铜丝先经过加热机构2缓慢加热,加热后的铜丝先经水冷机构3进行水冷,水冷能够使铜丝达到较好的冷却效果,经过水冷机构3后的铜丝沾有较多的水,随后铜丝进入第一沥水机构4,第一沥水机构4沥走铜丝上的大部分水,最后,铜丝进入吹风机构5,一方面,通过吹风机构5能够对铜丝进行进一步的冷却,从而进一步提高铜丝的冷却效果,另一方面,通过吹风机构5能够进一步对铜丝进行干燥,从而提高铜丝的初步干燥效果,使得该铜丝吹风水冷装置能够在退火处理工艺中提高铜丝的冷却和初步干燥的效果。

[0030]

参照图1和图2,加热机构2包括加热本体21、第一进线口和第一出线口,加热本体21倾斜设于机架1上,加热本体21沿铜丝的拉线方向倾斜向下设置,加热本体21用于对铜丝

进行缓慢加热。第一进线口和第一出线口分别开设于加热本体21的倾斜方向的两端,其中,第一出线口设有多根出线管22,多根出线管22均为圆管,多根出线管22沿与铜丝的拉线方向垂直的方向均匀间隔排列设置在加热本体21的一端,第一进线口、第一出线口和出线管22之间依次连通,铜丝从第一进线口进入加热本体21内进行加热,随后依次经第一出线口和出线管22伸出。

[0031]

参照图1和图2,水冷机构3包括水冷盘31和水箱32,水冷盘31呈矩形盘状,水冷盘31设于机架1间,且水冷盘31设于加热本体21的第一出线口外侧,多根出线管22均伸入到水冷盘31内。水冷盘31内装有冷却水,从多根出线管22伸出的铜丝会进入到水冷盘31内并与冷却水接触以进行水冷,水冷的冷却效果比较迅速且有效。结合图3,水箱32设于机架1旁,具体的,水箱32设于机架1沿铜丝的拉线方向的后端外侧,水箱32用于储装冷却水,水箱32开设有进水腔321、出水腔322和循环腔323,进水腔321、出水腔322和循环腔323均为矩形腔,其中,循环腔323开设在进水腔321和出水腔322之间,且进水腔321、循环腔323和出水腔322之间依次连通。水冷盘31连接有进水管311和出水管312,进水管311远离水冷盘31的一端与进水腔321之间连接有水泵33,水泵33将进水腔321内的冷却水通过进水管311泵入水冷盘31内,出水管312远离水冷盘31的一端延伸至出水腔322的上方,水冷盘31内的冷却水通过出水腔322排出至出水腔322处,出水腔322内的水通过循环腔323能够再次回到进水腔321内,从而实现水箱32和水冷箱之间的水循环,在节省水资源的同时,能够对水冷箱内的水温进行调节,避免影响水冷盘31对铜丝的冷却效果。

[0032]

参照图3,水箱32的顶部设有过滤架34,过滤架34包括过滤支杆341和过滤横杆342,每两条过滤支杆341成一组,过滤支杆341设置有两组,两组过滤支杆341沿与铜丝的拉线方向垂直的方向间隔排列设置在水箱32顶部,过滤横杆342设置有两条,每条过滤横杆342均水平连接在两根过滤支杆341之间,使得两条过滤横杆342沿与铜丝的拉线方向垂直的方向间隔设置,两条过滤横杆342之间连接多条钢索,多条钢索上架设有过滤海绵35,过滤海绵35位于出水腔322的正上方,且过滤海绵35位于出水管312的下方,过滤海绵35能够对排出的冷却水进行第一步过滤,以减少水循环中的杂质。进一步的,出水腔322的开口处设有过滤框36,过滤框36呈矩形框状,过滤梁位于过滤架34的下方,过滤框36顶部设有过滤纱布361,过滤纱布361能够对排水的冷却水进行第二步过滤,以进一步减少水循环中的杂质。

[0033]

参照图1和图4,第一沥水机构4包括第一沥水组件和第二沥水组件,第一沥水组件和第二沥水组件沿铜丝的拉线方向前后排列。第一沥水组件包括横跨机架1的三根第一横杆41,三根第一横杆41均呈矩形杆状,三根第一横杆41的长度方向与铜丝的拉线方向垂直,三根第一横杆41的顶部均设有沥水条42,沥水条42的长度方向与第一横杆41的长度方向平行,在本实施例中,沥水条42为海绵条。第二沥水组件包括横跨机架1的两块横板43,两块横板43均呈矩形板状,两块横板43的长度方向均与铜丝的拉线方向垂直,两块横板43上均设有第一沥水巾44,在本实施例中,第一沥水巾44为纯棉纺毛巾。三根沥水条42和两个第一沥水巾44均位于铜丝的拉线路径并均与铜丝接触,铜丝水冷后先经第一沥水组件的多根沥水条42进行沥水,随后再经第二沥水组件的多个第一沥水巾44进行沥水,以使水冷后的铜丝能够沥去大部分的水,便于水冷后的铜丝进行初步的干燥。三根沥水条42的下方设置有回收盘45,回收盘45呈三面围绕的矩形盘状,回收盘45往水冷盘31方向倾斜设置,回收盘45向

下倾斜的一端为回收盘45的开口端,回收盘45向下倾斜的一端伸入水冷盘31内,铜丝在经过沥水条42进行沥水时,沥出的水滴落至回收盘45上,再从回收盘45落回至水冷盘31内,避免冷却水的浪费,同时避免冷却水滴落至装置上而造成不良影响。

[0034]

参照图1,吹风机构5鼓风机51和风杆52,鼓风机51设于加热机构2上,风杆52横跨机架1,风杆52呈矩形杆状,风杆52的长度方向与铜丝的拉线方向垂直,且风杆52设于第一沥水组件与第二沥水组件之间。鼓风机51与风杆52连接有吹风管53,风杆52内开设有风腔,吹风管53与风腔连通,鼓风机51通过吹风管53将风吹至风腔内。风杆52还开设有多个穿线孔,多个穿线孔均为圆形孔,多个穿线孔沿风杆52的长度方向排列,多个穿线孔均沿铜丝的拉线方向贯穿风杆52,多个穿线孔均与风腔连通,沥水后的铜丝通过穿线孔穿过风杆52,由于鼓风机51通过吹风管53将风吹入风腔和穿线孔处,因此铜丝经过穿线孔时,铜丝受到鼓风机51的吹风能够进一步的冷却和干燥,以进一步提高铜丝的冷却和初步干燥的效果。

[0035]

参照图1和图4,机架1设有八组第一调节杆11,八组第一调节杆11之间沿铜丝的拉线方向间隔排列,八组第一调节杆11均呈矩形杆状且竖直设于机架1上,每组第一调节杆11的数量为两个,同组的两个第一调节杆11沿与铜丝的拉线方向垂直的方向间隔设置,八组第一调节杆11均开设有第一条形口111,第一条形口111水平贯穿第一调节杆11,第一条形口111的长度方向与竖直方向平行,三条第一横杆41、两块横板43、一根风杆52和一个回收盘45分别可拆卸地且一一对应地设于八组第一调节杆11的第一条形口111之间,通过调整第一横杆41、横板43、风杆52和回收盘45在第一条形口111中的安装位置,易于第一横杆41、横板43、风杆52和回收盘45的高度进行调整,以根据铜丝的拉线情况进行适应性调整。

[0036]

参照图1,用于线缆生产的烘干装置包括烘干机构6,烘干机构6设于机架1上,烘干机构6的后方设有第二沥水机构7,烘干机构6和第二沥水机构7沿铜丝的拉线方向前后排列。

[0037]

参照图1和图5,烘干机构6包括设于机架1上的烘干台61,烘干台61顶部铰接有盖板62,烘干台61的顶部设置有撑杆63,盖板62盖合在撑杆63,盖板62与烘干台61之间沿铜丝的拉线方向形成有第二进线口、烘干腔和第二出线口。具体的,烘干台61的顶部设置有定杆64,定杆64呈矩形杆状,定杆64设置在烘干台61顶部的中线处,且定杆64的长度方向与铜丝的拉线方向平行。盖板62设置有两块,两块盖板62均铰接于定杆64上,撑杆63设置有两条,撑杆63呈l形杆状,两条撑杆63分别设置在烘干台61顶部的两侧并位于定杆64的两侧,且两条撑杆63的长度方向均与铜丝的拉线方向平行,两块盖板62可分别一一对应地盖合在两条撑杆63上,盖板62盖合时,烘干台61对经烘干台61的铜丝进行烘干,盖板62打开时,便于人们对烘干台61的顶部进行检查维修。两块盖板62背离烘干台61的一面均设置有把手65,把手65设置在盖板62顶部远离定杆64的一侧边缘,把手65的设置进一步便于人们控制盖板62。

[0038]

参照图1,烘干台61的上方设置有第一抽风管91,第一抽风管91的管口朝向烘干台61, 烘干台61在对水冷后的铜丝进行烘干时,会产生金属废气,此时第一抽风管91能够将金属废气抽走并在经过处理后排放至室外,减少室内的污染。

[0039]

参照图5和图6,烘干台61的后端设置有第二横杆66,第二横杆66呈矩形杆状,第二横杆66的长度方向与铜丝的拉线方向垂直,第二横杆66的顶部设置有多个穿线环67,多个穿线环67沿第二横杆66的长度方向间隔排列,多个穿线环67均位于铜丝的拉线方向上,经

烘干台61烘干后,铜丝穿过穿线环67,穿线环67可对铜丝的移动起导向作用,减少铜丝的偏移。烘干台61的朝向第二沥水机构7的一端设置有两个第二调节杆12,两个第二调节杆12沿与铜丝的拉线方向垂直的方向间隔排列,两个第二调节杆12上均开设有第二条形口121,第二条形口121的长度方向与竖直方向平行,第二横杆66可拆卸地设置于两个第二调节杆12的第二条形口121之间,通过调整第二横杆66在第二条形口121的安装位置,便能调整第二横杆66和第二横杆66上穿线环67的高度,以使穿线环67能够根据铜丝的拉线情况进行调整。

[0040]

参照图1,第二沥水机构7包括两个支架71,两个支架71均大致呈冂形,两个支架71沿铜丝的拉线方向间隔排列,每个支架71上均设有多个第二沥水巾72,在本实施例中,第二沥水巾72为纯棉纺毛巾,多个第二沥水巾72均位于铜丝的拉线路径并均与铜丝接触。

[0041]

参照图1,在对用于线缆生产的铜线进行退火工艺处理时,水冷后的铜丝可进入到烘干机构6内,通过烘干机构6将铜丝进行干燥,经烘干后的铜丝进入第二沥水机构7后,铜丝与支架71上的多个第二沥水巾72接触,第二沥水巾72对铜丝进行进一步的干燥,以沥走铜丝上未被烘干的水分,在烘干机构6和第二沥水机构7的作用下,能够快速且充分地对铜丝进行干燥,从而使得该用于线缆生产的烘干装置能够提高线缆生产中的铜丝在水冷后的干燥效果。

[0042]

参照图1和图7,线缆风干装置包括风干机构8和第二抽风管92,风干机构8设于第二沥水机构7的后方,第二抽风管92位于风干机构8的上方,且第二抽风管92的管口朝向风干机构8。

[0043]

参照图1和图7,风干机构8包括风幕机81和风干架,风干架包括支撑部、安装部和连接部,支撑部包括两组竖直的风干支杆821,安装部包括安装框822和安装杆823,连接部包括第一连接杆824、第二连接杆825和第三连接杆826。具体的,两组风干支杆821之间沿与铜丝的拉线方向垂直的方向间隔排列,每组风干支杆821设置有两根,同组两根风干支杆821之间通过水平设置的第一连接杆824连接,两组风干支杆821的第一连接杆824之间通过水平的第二连接杆825连接。两组风干支杆821的底部均设置有防滑垫827,防滑垫827能够减少风干支杆821出现滑移的情况,从而提高风干架的稳定性。安装框822呈矩形框状,安装框822水平设置,安装框822底部的四个角落分别一一对应地连接在四根风干支杆821的上端,安装杆823竖直设置,安装杆823设置有三根,三根安装杆823的下端均固定连接在安装框822远离第二沥水机构7的框边顶部,三根安装杆823沿与铜丝拉线方向垂直的方向间隔排列,三根安装杆823的上端之间通过水平的第三连接杆826连接。风幕机81安装在安装框822和安装杆823之间,风幕机81的风口朝上,且风幕机81的风口位于铜丝的拉线路径下方。铜丝经第二沥水机构7进行沥水后,铜丝经过风干机构8,在风干机构8的风干作用下进一步干燥,风幕机81提供风干效果,风幕机81安装在安装部的安装框822和安装杆823之间,并通过支撑部的风干支杆821进行支撑,以稳定地提供风干效果,第二抽风管92能够加快风干机构8处的空气流通,进一步提高风干效率,在沥水和风干的两个干燥步骤的结合下,使得该线缆风干装置能够对用于线缆生产的铜丝在退火处理后残留的水分进行更好的去除。

[0044]

参照图7和图8,风幕机81与安装杆823之间设置有安装组件,安装组件包括安装板83、第一安装扣831和第二安装扣811,安装板83呈矩形板状,安装板83与三根安装杆823中的位于中间位置的安装杆823固定连接,安装板83连接在安装杆823的朝向风幕机81的一

面。第一安装扣831设置有四个,四个第一安装扣831分别一一对应地设置在安装板83朝向风幕机81一面的四个角落位置,第二安装扣811设置有四个,四个第二安装扣811均设置在风幕机81朝向安装板83的一面,四个第二安装扣811与四个第一安装扣831一一对应地扣合。具体的,第一安装扣831呈凹形块状,位于上方的两个第一安装扣831的凹口朝下,位于下方的两个第一安装扣831的凹口朝上,第二安装扣811呈凹形块状,位于上方的两个第二安装扣811的凹口朝上,位于下方的两个第二安装扣811的凹口朝下,位于上方的两个第二安装扣811的凹口分别一一对应地与位于上方的两个第一安装扣831的凹口扣合,位于下方的两个第二安装扣811的凹口分别一一对应地与位于下方的两个第一安装扣831的凹口扣合,风幕机81通过第一安装扣831和第二安装扣811之间的扣合快速在安装板83上初定位。进一步的,安装板83朝向风幕机81的一面设置有第一安装块832,风幕机81朝向安装板83的一面设置有第二安装块812,安装板83、第一安装块832与第二安装块812之间开设有可对齐的螺纹孔,螺纹孔可旋入有螺钉,安装板83、第一安装块832与第二安装块812之间可通过旋入螺纹孔的螺钉相互连接,风幕机81在安装板83上初定位后,安装板83、第一安装块832和第二安装块812的螺纹孔相互对齐,此时将螺钉旋入螺纹孔,便能快速将风幕机81进行限位。

[0045]

参照图1,第一抽风管91和第二抽风管92的管口均连接有抽风罩93,抽风罩93呈梯形块状,抽风罩93的下底面面积大于上底面面积,抽风罩93内由下底面往上底面开设有呈梯形的抽风腔,第一抽风管91和第二抽风管92分别与其下端的抽风罩93内的抽风腔连通,两个抽风罩93能够分别加大第一抽风管91和第二抽风管92的抽风范围,使第一抽风管91易于抽走烘干台61处的金属废气,使第二抽风管92进一步加快风干机构8处的空气流通,以加快风干机构8对铜丝的风干效果。

[0046]

以下为一种用于线缆生产的退火处理工艺的内容,采用上述退火处理设备,具体步骤如下:s1:铜丝从第一进线口进入到加热本体21内并进行缓慢加热;s2:加热后的铜丝从第二出线口和出线管22伸出到水冷盘31内,在水冷盘31内进行水冷;s3:水冷后的铜丝依次在沥水条42和第一沥水巾44上进行第一次沥水,在第一次沥水过程中,铜丝穿入风杆52内并在鼓风机51的吹风下进行第一次风干;s4:铜丝在烘干台61处进行烘干;s5:烘干后的铜丝在第二沥水巾72处进行第二次沥水;s6:最后铜丝穿过风干架并经过风幕机81的上方,在风幕机81的吹风下进行第二次风干。

[0047]

本申请实施例一种用于线缆生产的退火处理工艺的实施原理为:利用铜丝吹风水冷装置对铜丝进行缓慢加热和水冷,并进行第一次沥水和风干,以提高铜丝的冷却和初步干燥的效果,然后通过用于线缆生产的烘干装置对铜丝进行烘干和第二次沥水,以提高线缆生产中的铜丝在水冷后的干燥效果,最后利用线缆风干装置对第二次沥水后的铜丝进行第二次风干,从而对用于线缆生产的铜丝在退火处理后残留的水分进行更好的去除,进而提高用于线缆生产的铜丝在退火处理时冷却和干燥的效果。

[0048]

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请

的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1