一种高性能汽车同步器齿毂用粉末冶金组合物及其制备方法与流程

[0001]

本发明属于粉末冶金技术领域,涉及到一种高性能的水雾化扩散合金钢粉的制造方法以及其粉末冶金组合物作为汽车同步器齿毂的原料粉的制造方法。

背景技术:

[0002]

铁基粉末冶金材料在铁粉中单纯混入镍、钼、铜等合金,因其高合金含量导致成分不均匀不稳定,作为齿毂材料,其稳定性差,性能达不到齿毂的要求。

[0003]

作为汽车同步器齿毂材料的粉末冶金组合物,齿毂的高强度高性能决定了其组合物里含有较高含量的合金成分,传统粉粉末冶金齿毂组合物是在铁粉中混入镍、钼、铜等合金成分、加入石墨粉和润滑剂,因其高镍合金含量以及多种物质的混合会产生原材料混粉不均匀,存在偏析现象,同时最终制备的产品尺寸变化率和机械性能的不均匀,不稳定,标准偏差较大。

技术实现要素:

[0004]

针对现有技术的不足,本发明提供一种高性能汽车同步器齿毂用粉末冶金组合物及其制备方法,实现以下发明目的:使镍、钼、铜合金均匀分布在铁基体中,无偏析;组合物制备的产品,机械性能稳定、尺寸变化率均匀,标准偏差较小。

[0005]

为解决上述技术问题,本发明采取以下技术方案:一种高性能汽车同步器齿毂用粉末冶金组合物,所述粉末冶金组合物,包括水雾化扩散型合金钢粉、石墨粉、切削剂、润滑剂。

[0006]

以下是对上述技术方案的进一步改进:所述粉末冶金组合物以质量百分比计,包括以下原料:石墨粉0.6-0.9%、切削剂0.3-0.6%、润滑剂0.6-0.8%,水雾化扩散型合金钢粉补足100%。

[0007]

所述水雾化扩散型合金钢粉,钼元素为完全预合金化,镍和铜为扩散合金化;所述水雾化扩散型合金钢粉,c含量为0.0045-0.0055%, mo含量为1.3-1.6%,ni:含量为3.8-4.2%,cu:1.8-2.2%。

[0008]

所述石墨粉的d50为6-7微米,含碳量在99.5%以上;所述切削剂为氟化钙或硫化锰;所述氟化钙含量≥99.0%,d50为6-10μm;所述硫化锰,粒度为450-550目,且d50在6-7μm。

[0009]

所述润滑剂为单一蜡基润滑剂或复合蜡基润滑剂,所述润滑剂,d95≤35微米。

[0010]

所述蜡基润滑剂,成分为乙撑双硬脂酸酰胺、油酸酰胺、硬脂酸酰胺、硬脂酸双酰胺、聚丙烯酰胺其中的一种或几种。

[0011]

一种高性能汽车同步器齿毂用粉末冶金组合物的制备方法,所述制备方法,包括制备水雾化扩散型合金钢粉;所述制备水雾化扩散型合金钢粉,包括制备水雾化含钼合金钢粉、混合、扩散合金化处理。

[0012]

所述混合,水雾化含钼合金钢粉中加入3.8-4.2%的镍粉和1.8-2.2%的铜粉,混合40-60min;所述水雾化含钼合金钢粉,含有钼1.4-1.6%,余量为铁。

[0013]

所述扩散合金化处理,料厚为30mm

±

2mm,钢带的运行速度为200

±

5mm/min,还原气氛是氨分解气和氢气,露点为-58~-62℃,氨分解气的ph值在7.5-7.7,氢气流量70

±

5nm3/h。

[0014]

所述扩散合金化处理,混合粉末经过预热段、高温段、冷却段,所述预热段,温度为650℃-810℃,所述高温段,温度为810-820℃,所述冷却段,温度为790-680℃。

[0015]

所述水雾化扩散型合金钢粉,松装密度为3.02-3.05g/cm3,流动性为26-27sec/50g,600mpa压缩性为7.10-7.15g/cm3。

[0016]

本发明取得的有益效果:(1)本发明制备的粉末达到汽车同步器齿毂的要求,性能稳定,汽车同步器齿毂的性能技术要求如下:1)不允许有影响功能的裂纹、锋边和毛刺2)密度≥7.00g/cm3时,表面硬度≥300hv53)材料机械性能:抗拉强度≥800mpa,屈服强度≥500mpa4)一般未注线性和角度公差符合iso2768-1b标准m级精度要求,未注形位公差符合diniso1101标准要求。

[0017]

(2)本发明的粉末组合物通过粉末冶金压制成拉伸试验条,压制密度为7.0g/cm3,通过烧结硬化工艺得到烧结好的抗拉试验条,烧结硬化工艺如下:使用烧结硬化炉进行烧结,网带速度170mm/min,烧结温度1120

±

10℃,烧结时间为30min,烧结气氛纯氮加纯氢,快速冷却速度4

°

/s;烧结好的抗拉试验条的拉伸强度达859-917mpa,标准偏差为9.8-11.4 mpa;屈服强度达717-775mpa,标准偏差为11.5-13.7mpa,尺寸变化率为-1.98~-0.08

‰

,标准偏差为0.004-0.026

‰

,硬度(hrc)为34.9-39.2,标准偏差为0.493-0.748(hrc);烧结密度可达到7.05g/cm3,尺寸精度等级符合iso2768-1b标准m级精度要求。

[0018]

(3)本发明制备的组合物粉末,松装密度为3.23-3.26 g/cm3,流动性为32.4-33.8 sec/50g,压缩性为7.07-7.09 g/cm3,ni、mo、cu含量均匀无偏析。

附图说明

[0019]

图1为制备水雾化含钼合金钢粉的工艺流程图;图2为制备水雾化扩散型合金钢粉的工艺流程图;图3为粘结混粉的方式生产齿毂粉的组合物的工艺流程图。

[0020]

具体实施方式:实施例1制备水雾化含钼合金钢粉lap100.29mo3按附图1的工艺流程生产。

[0021]

所述制备水雾化含钼合金钢粉lap100.29mo3,包括制备水雾化铁钼合金钢生粉、精还原。

[0022]

(1)制备水雾化铁钼合金钢生粉所述制备水雾化铁钼合金钢生粉,包括电炉冶炼、精炼、雾化、后处理;

所述电炉冶炼,采用氧化法;出钢温度控制在1630-1670℃。

[0023]

所述精炼,采用还原法,mo含量控制在1.40-1.60%,在精炼时,温度提至1560℃,加入重量比1.55-1.60%钼铁合金,钼铁技术条件执行gb3649;当温度达到约1660℃时,停电吹氩测温出钢。

[0024]

所述雾化,工艺参数如下:雾化喷嘴形式为环缝型;锥角为48度左右;中间包漏眼直径:18-24mm;雾化速度600kg/min;雾化水压10~13mpa,雾化水流量350~500m3/h,进水水温≤45℃,出水水温≤90℃。

[0025]

所述后处理,雾化后的水粉经过湿式磁选、脱水、烘干、冷却、筛分、合批,得到水雾化铁钼合金钢生粉。

[0026]

水雾化铁钼合金钢生粉的性能指标如下:c:0.28%,s:0.012%,si:0.01%,mn:0.12%,p:0.011%,氢损:1.63%,mo:1.539%,松装密度:2.98g/cm3,粒度分布:+60目3.9%,-200目55.2%。

[0027]

(2)精还原采用还原炉将水雾化铁钼合金钢生粉进行精还原得到超纯的铁钼粉lap100.29mo3:精还原的目的是是生粉充分脱碳、脱氧、脱硫,提高其含铁量,同时消除生粉的内应力及加工硬化,以提高其塑性,改善铁粉的压缩性能。精还原后,铁粉轻度结块,经破碎、筛分、磁选、合批、包装后,得到水雾化铁钼合金钢粉lap100.29mo3。

[0028]

本次精还原使用莱钢集团粉末冶金有限公司7000吨/年带式还原炉,精还原的主要工艺技术要求包括料厚、带速、氨分解或氢气气流量、温度等。

[0029]

生产水雾化铁钼合金钢粉lap100.29mo3时,料厚为25mm

±

2mm,钢带的运行速度为170

±

5mm/min,炉内还原气氛是经多级净化处理的氨分解气和氢气,露点为-61℃,氨分解气的ph值在7.6,氢气流量70

±

5nm3/h。温度由预热段(前5个温度点)、高温段(中间6个温度点)和冷却段(后5个温度点)组成,工艺温度执行:770-840-870-910-950-965-965-965-965-965-965-945-940-920-910-890℃,高温段温度为965℃。

[0030]

得到水雾化铁钼合金钢粉lap100.29mo3的性能指标如下:c:0.003%,s:0.008%,si:0.02%,mn:0.09%,p:0.012%,氢损:0.09%,mo:1.521%,松装密度:3.00g/cm3,流动性:25.8sec/50g,600mpa压缩性:7.11g/cm3,粒度分布:+100目1.2%,+140目:20.2%,+200目24.5%,-200目54.1%。

[0031]

实施例2制备水雾化扩散型合金钢粉lap100.29d3按附图2的工艺流程生产。

[0032]

所述制备水雾化扩散型合金钢粉lap100.29d3,包括混合、扩散合金化处理;(1)混合通过混合的方式在lap100.29mo3中加入4.2%ni镍粉和2.1%铜粉,在双锥混料机中混合50min。

[0033]

上述镍粉和铜粉的百分比是以lap100.29mo3、镍粉、铜粉的总量为100%计算的;即lap100.29mo3的占比为93.7%。

[0034]

(2)扩散合金化处理经7000吨/年带式还原炉将上述混合物进行低温扩散得到镍钼铜高合金钢扩散粉lap100.29d3。

[0035]

本次扩散合金化使用莱芜钢铁集团粉末冶金有限公司7000吨/年带式还原炉,主要工艺技术要求包括料厚、带速、氨分解或氢气气流量、温度等。

[0036]

生产水雾化铁钼合金钢粉lap100.29d3时,料厚为30mm

±

2mm,钢带的运行速度为200

±

5mm/min,炉内还原气氛是经多级净化处理的氨分解气和氢气,露点为-60℃,氨分解气的ph值在7.6,氢气流量70

±

5nm3/h。温度由预热段(6个温度点)、高温段(4个温度点)和冷却段(6个温度点)组成;工艺温度:650-690-700-710-720-750-810-820-820-810-790-780-760-740-730-680℃高温段温度为820℃,要求除尘关闭磁选反转,合批时间10min。

[0037]

得到水雾化扩散型合金钢粉lap100.29d3的性能指标如下:c:0.005%,s:0.009%,si:0.03%,mn:0.09%,p:0.010%,氢损:0.09%,mo:1.507%,ni:4.05%,cu:2.04%,松装密度:3.03g/cm3,流动性:26.5sec/50g,600mpa压缩性:7.13g/cm3,粒度分布:+100目1.5%,+140目:21.0%,+200目24.8%,-200目52.7%。

[0038]

实施例3一种高性能汽车同步器齿毂用粉末冶金组合物所述粉末冶金组合物,以质量百分比计,包括以下原料组分:lap100.29d3基粉98%,石墨粉0.7%、氟化钙0.6%、润滑剂0.7%;所述的石墨粉的d50为6-7μm,碳含量≥99.5%。

[0039]

所述氟化钙,为白色粉末,是切削剂,氟化钙含量≥99.0%,d50为6-10μm。

[0040]

所述的润滑剂为硬脂酸双酰胺,325目。

[0041]

所述lap100.29d3基粉通过实施例2制得。

[0042]

如上配料,通过粘结混粉的方式(见附图3)生产出齿毂粉的组合物。

[0043]

实施例3制备的粉末冶金组合物,松装密度为3.23g/cm3,流动性为33.7-33.8sec/50g,压缩性为7.09 g/cm3。

[0044]

对比例1一种粉末冶金组合物所述粉末冶金组合物,以质量百分比计,包括以下原料组分:石墨粉0.7%、钼铁粉1.67%、铜粉0.5%,氟化钙0.6%,润滑剂0.7%,其余为lap100.29d2补足100%;所述的石墨粉的d50为6-7微米,碳含量≥99.5%。

[0045]

所述的钼铁粉为含钼为60%的钼铁粉,500目,使得最终加入的钼合金含量为1.0%。

[0046]

所述的铜粉为北京有研ftd-3电解铜粉。

[0047]

所述氟化钙,为白色粉末,是切削剂,氟化钙含量≥99.0%,d50为6-10μm。

[0048]

所述的润滑剂为硬脂酸双酰胺。

[0049]

所述的铁粉lap100.29d2为扩散型合金粉,成分为0.5%mo、4.0%ni、1.5%cu,余量铁,钼元素为完全预合金化,镍和铜为扩散合金化,莱芜钢铁集团粉末冶金有限公司可提供。

[0050]

如上配比,通过粘结混粉的方式生产出齿毂粉的组合物,制备方法同实施例3。

[0051]

对比例2一种粉末冶金组合物所述粉末冶金组合物,以质量百分比计,包括以下原料组分:石墨粉0.7%、钼铁粉2.5%、铜粉2.0%,镍粉4.0%,氟化钙0.6%,润滑剂0.7%,其余为

lap100.29铁粉补足100%;所述的石墨粉的d50为6-7微米,碳含量≥99.5%。

[0052]

所述的钼铁粉为含钼为60%的钼铁粉,500目,使得最终加入的钼合金含量为1.5%。

[0053]

所述的铜粉为北京有研ftd-3电解铜粉。

[0054]

所述镍粉为inco123#羰基镍粉。

[0055]

所述氟化钙,为白色粉末,是切削剂,氟化钙含量≥99.0%,d50为6-10μm。

[0056]

所述的润滑剂为硬脂酸双酰胺。

[0057]

所述的铁粉lap100.29为水雾化纯铁粉,铁含量≥99.5%,莱芜钢铁集团粉末冶金有限公司可提供。

[0058]

如上配比,通过粘结混粉的方式生产出齿毂粉的组合物,制备方法同实施例3。

[0059]

实施例4一种高性能汽车同步器齿毂用粉末冶金组合物所述粉末冶金组合物,以质量百分比计,包括以下原料组分:lap100.29d3基粉97.95%、石墨粉0.85%、硫化锰0.5%、润滑剂0.7%。

[0060]

所述石墨粉的d50为6-7微米,碳含量≥99.5%。

[0061]

所述硫化锰,500目,且d50在6-7μm。

[0062]

所述润滑剂为乙撑双硬脂酸酰胺。

[0063]

如上配比,通过粘结混粉的方式生产出齿毂粉的组合物,制备方法同实施例3。

[0064]

实施例4制备的粉末冶金组合物,松装密度为3.26g/cm3,流动性为32.4-32.5sec/50g,压缩性为7.07 g/cm3。

[0065]

对比例3一种粉末冶金组合物所述粉末冶金组合物,以质量百分比计,包括以下原料组分:石墨粉0.85%、钼铁粉1.67%、铜粉0.5%,硫化锰0.5%、,润滑剂0.7%,其余为lap100.29d2补足100%;所述的石墨粉的d50为6-7微米,含碳量在99.5%以上。

[0066]

所述的钼铁粉为含钼为60%的钼铁粉,500目,使得最终加入的钼合金含量为1.0%。

[0067]

所述的铜粉为北京有研ftd-3电解铜粉。

[0068]

所述的润滑剂为乙撑双硬脂酸酰胺。

[0069]

所述的铁粉lap100.29d2为扩散性合金粉,成分为0.5%mo、4.0%ni、1.5%cu,余量铁,钼元素为完全预合金化,镍和铜为扩散合金化,莱芜钢铁集团粉末冶金有限公司可提供。

[0070]

如上配比,通过粘结混粉的方式生产出齿毂粉的组合物,制备方法同实施例3。

[0071]

对比例4一种粉末冶金组合物所述粉末冶金组合物,以质量百分比计,包括以下原料组分:石墨粉0.85%、钼铁粉2.5%、铜粉2.0%、镍粉4.0%、硫化锰0.5%、0.7%的润滑剂,其余为lap100.29铁粉补足100%。

[0072]

所述的石墨粉的d50为6-7微米,碳含量≥99.5%。

[0073]

所述的钼铁粉为含钼为60%的钼铁粉,500目,使得最终加入的钼合金含量为1.5%。

[0074]

所述的铜粉为北京有研ftd-3电解铜粉。

[0075]

所述镍粉为inco123#羰基镍粉。

[0076]

所述的润滑剂为乙撑双硬脂酸酰胺。

[0077]

所述的铁粉lap100.29为水雾化纯铁粉,铁含量≥99.5%,600mpa压缩性为7.17g/cm3,松装密度3.01g/cm3,莱芜钢铁集团粉末冶金有限公司可提供。

[0078]

如上配比,通过粘结混粉的方式生产出齿毂粉的组合物,制备方法同实施例3。

[0079]

实施例5粉末的松装密度、流动性、压缩性和元素含量检测所述的粘结混粉,通过配料-加料-预混合-喷液粘结-干燥冷却-加润滑剂混合-筛分-合批-包装等工序完成生产。喷液粘结的目的是将石墨粉粘结在铁基体上。每一种组合物在不同部位取3个样品,测试松装密度、流动性和压缩性。

[0080]

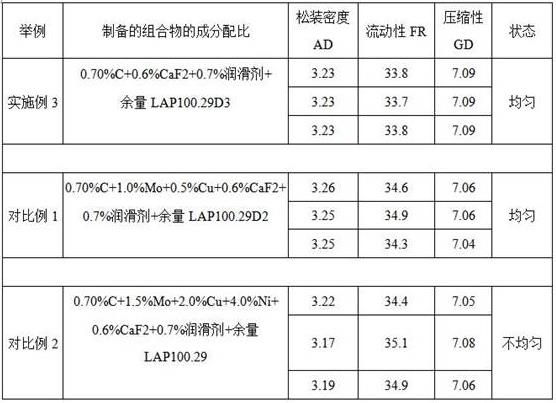

上述组合物的测试数据如下:表1实施例3和对比例1-2的粉末的松装密度、流动性、压缩性、状态表2实施例4和对比例3-4的粉末的松装密度、流动性、压缩性、状态

表1和表2中松装密度的单位为g/cm3,压缩性的单位为g/cm3,流动性的单位为sec/50g。

[0081]

表3实施例3和对比例1-2的粉末的元素含量和是否偏析

通过表3的数据可见,对比例1的粉末的mo、cu含量有偏析,mo含量的标准偏差和cu含量的标准偏差较大,明显高于实施例3;对比例2的ni、mo、cu的标准偏差更大,存在偏析。

[0082]

表4实施例4和对比例3-4的粉末的元素含量和是否偏析

实施例3和实施例4松装密度、流动性、压缩性、合金成分都是均匀的无偏析的,对比例1和对比例3相比对比例2和对比例4略好,对比例2和对比例4中的高镍和高钼合金的单纯混入导致混粉不匀,ni、mo、cu的标准偏差较大,存在偏析。

[0083]

实施例6 机械性能检测上述组合物通过粉末冶金压制成拉伸试验条,压制密度为7.0g/cm3。

[0084]

通过烧结硬化工艺得到烧结好的抗拉试验条,烧结硬化工艺如下:使用烧结硬化炉进行烧结,网带速度170mm/min,烧结温度1120

±

10℃,烧结时间为30min,烧结气氛纯氮加纯氢,快速冷却速度4

°

/s。

[0085]

测试抗拉强度、屈服强度、尺寸变化率和硬度等性能数据,每一种组合物压制5个试验条,检测5组数据。

[0086]

上述组合物的力学性能检测数据如下:表5 实施例3的机械性能

表6 对比例1-2的机械性能表7 实施例4的机械性能

表8对比例3-4的机械性能实施例3和实施例4的成分均匀、强度高、力学性能数据稳定、尺寸变化率稳定,实施例3和4的粉末,拉伸强度达859-917mpa,标准偏差为9.8-11.4 mpa;屈服强度达717-775mpa,标准偏差为11.5-13.7mpa,尺寸变化率为-1.98~-0.08

‰

,标准偏差为0.004-0.026

‰

,硬度(hrc)为34.9-39.2,标准偏差为0.493-0.748(hrc)。

[0087]

对铁粉和粉末冶金组合物的松装密度、流动性、压缩性、成分进行测量:根据gb/t1482≈iso4490 的标准方法霍尔流量计 (标准漏斗法) 测量流动性fr,

根据gb/t1479≈iso3923测量松装密度 ad,根据gb/t1481≈iso3927测试粉末的压缩性gd,根据gb/t20125测试组合物中的合金成分;根据gb/t20123测试组合物中的石墨成分;对粉末冶金组合物的性能进行测试:根据gb/t7963≈iso2740制备拉伸试样;根据gb/t7964烧结金属材料室温拉伸试验测试拉伸强度和屈服强度;根据gb/t230金属洛氏硬度试验方法测试硬度。

[0088]

除非特殊说明,本发明采用的比例均为质量比例,采用的百分比均为质量百分比。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1