一种含钛的铜基粉末冶金摩擦材料及其制备方法

1.本发明属于粉末冶金摩擦材料技术领域,尤其涉及一种含钛的铜基粉末冶金摩擦材料及其制备方法。

背景技术:

2.目前,粉末冶金是制取金属粉末或用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过成形和烧结,制取金属材料、复合材料以及各种类型制品的工业技术。粉末冶金技术已被广泛应用于交通、机械、电子、航空航天、兵器、生物、新能源、信息和核工业等领域,成为新材料科学中最具发展活力的分支之一。粉末冶金技术具备显著节能、省材、性能优异、产品精度高且稳定性好等一系列优点,非常适合于大批量生产。部分用传统铸造方法和机械加工方法无法制备的材料和复杂零件也可用粉末冶金技术制造,备受工业界的重视。但是,随着负荷和速度的不断提升,原有铜基粉末冶金摩擦材料逐渐出现磨损加剧、摩擦系数不稳定和高温摩擦性能差等缺点。

3.钛是一种稀有金属,在自然界中其存在分散并难于提取。但其相对丰富,在所有元素中居第十位。钛的矿石主要有钛铁矿及金红石,广布于地壳及岩石圈之中。钛亦同时存在于几乎所有生物、岩石、水体及土壤中。从主要矿石中萃取出钛需要用到克罗尔法或亨特法。钛最常见的化合物是二氧化钛,可用于制造白色颜料。

4.因此,亟需进一步改善铜基粉末冶金摩擦材料的摩擦磨损性能,并提供一种含钛的铜基粉末冶金摩擦材料及其制备方法,满足高速重载条件的使用要求。

5.通过上述分析,现有技术存在的问题及缺陷为:随着负荷和速度的不断提升,原有铜基粉末冶金摩擦材料逐渐出现磨损加剧、摩擦系数不稳定和高温摩擦性能差等缺点。

6.

技术实现要素:

7.针对现有技术存在的问题,本发明提供了一种含钛的铜基粉末冶金摩擦材料及其制备方法。

8.本发明是这样实现的,一种含钛的铜基粉末冶金摩擦材料及其制备方法,所述含钛的铜基粉末冶金摩擦材料制备方法包括以下步骤:步骤一,将铜原料在熔炼炉中熔化,浇铸成铜阳极板;将铜阳极板在电解槽中进行电解,电解液中添加氯化物,控制氯离子浓度为0.005~0.05g/l,收集阴极板上的粉状沉积物;将收集的粉状沉积物于洗涤机内用去离子水洗涤,同时通氮气保护;洗涤后的粉体材料中添加葡萄糖或水合肼进行还原处理,然后添加苯并三氮唑或脂肪酸钠进行抗氧化处理;将表面处理后的浆料甩干,然后进行干燥处理;干燥后粉体材料经筛分即可得电解铜粉;步骤二,按比例称取铁原料和水,混合搅拌均匀并过滤,得到预处理后的物料;将得到的预处理后的物料用电磁精选机以3a的电流、36 cm/s的速度进行脱杂,并于物料的酸不溶物的质量含量小于0.3%时结束;将脱杂后的物料脱水,然后在温度为360℃的条件下

进行物料干燥;将干燥后的物料加入还原设备中,通入氢气进行还原反应,反应温度控制为650~750℃,还原时间为1h~5h,得到铁粉;将得到的铁粉粉碎至于100目~200目,得到还原铁粉;步骤三,将步骤一和步骤二得到的电解铜粉与还原铁粉分别放入球磨机中球磨2~3h;将钛粉、鳞片石墨粉、二硫化钼粉和二氧化硅粉分别放入设有的四面全自动喷蒸加热的烘箱内,不间断交替更换加热方向,结合启动烘箱顶部设置的循环抽水系统,每5h启动一次进行控温;全自动喷蒸加热72h后,烘箱温度每2h升高3℃,持续18

‑

36h后,关闭四面全自动喷蒸加热系统;关闭四面全自动喷蒸加热系统后,启动烤房散热系统,持续时间6

‑

12h,散热结束,得烘干的钛粉、鳞片石墨粉、二硫化钼粉和二氧化硅粉;对烘干的钛粉、鳞片石墨粉、二硫化钼粉和二氧化硅粉分别过筛;步骤四,按所述配方分别称取二硫化钼、金属碳化物和铜纤维倒入球磨机中并按照二硫化钼、金属碳化物和铜纤维:球:水的质量比为3:6:2的比例加入蒸馏水,混合湿磨,得到混合物料;将得到的预混合料中加入5%浓度的羧甲基纤维素水溶液,加热,启动料泵,打开喷雾造粒干燥机的喷枪当出料口温度上升至150℃时,启动料泵;当泵压达到3mpa后,打开喷雾造粒干燥机的喷枪,调节喷嘴直径为0.7mm,开始造粒;并将造好的颗粒放置备用;同时按所述配方比例分别称取铜粉、铁粉、钛粉、二氧化硅和鳞片石墨粉并依次倒入v型混料机中,加入混合油,按5ml/s的速度初步搅拌混合5~9h;步骤五,将步骤四造好的颗粒和步骤四得到的混合物料分别置于双锥型混合机中混合3~5h,得到均匀的混合料;将得到的混合料进行真空干燥,随后加入5.0%的石蜡作为成形剂在300~600mpa的压力下进行压制成型,得到压坯;将得到的压坯置于钟罩式加压烧结炉中于850~1250℃下保温时间为2~4h,在1~4mpa的压力下,分解氨或纯氢气的烧结氛围中进行真空烧结;烧结结束后,水冷却到60℃以下卸压,出炉;步骤六,利用阿基米德排水法进行含钛的铜基粉末冶金摩擦材料的密度检测;利用hb30布氏硬度计检测含钛的铜基粉末冶金摩擦材料的硬度、采用js651扫描电镜观察含钛的铜基粉末冶金摩擦材料,在磨损试验机上进行含钛的铜基粉末冶金摩擦材料的磨损试验,采用电子分析天平称量检测磨含钛的铜基粉末冶金摩擦材料损量;即可得到合格的所述含钛的铜基粉末冶金摩擦材料。

9.进一步,步骤一中,所述还原处理包括:所述葡萄糖或水合肼的质量浓度为1~5%,还原处理时间为10~30min。

10.进一步,步骤二中,所述按比例称取铁原料和水包括:铁原料和水的混合比例为3:7。

11.进一步,步骤三中,所述球磨介质为直径10mm的硬质合金球。

12.进一步,步骤三中,所述控温包括:每次控温的时间为50min,温度≥50℃。

13.进一步,步骤三中,所述分别过筛得到的钛粉为

‑

100~200目、鳞片石墨粉为

‑

400目、二硫化钼粉为+80目、二氧化硅粉为+100~200目。

14.本发明的另一目的在于提供一种利用所述含钛的铜基粉末冶金摩擦材料制备方法制备的含钛的铜基粉末冶金摩擦材料。

15.进一步,所述含钛的铜基粉末冶金摩擦材料按质量份数计,由电解铜粉30~45份、还原铁粉20~35份、钛粉15~25份、二硫化钼10~22份、二氧化硅8~15份、鳞片石墨粉6~14份、

金属碳化物5~8份和铜纤维3~5份组成。

16.进一步,所述金属碳化物是碳化钨和碳化钒中的任意一种。

17.进一步,所述铜纤维中cu的含量≥99.8%;所述铜纤维的直径为0.04~0.09mm。

18.结合上述的所有技术方案,本发明所具备的优点及积极效果为:本发明提供的含钛的铜基粉末冶金摩擦材料及其制备方法,采用铜粉、铁粉和钛粉为原料,科学地设计材料的各种成分组成及配比,经过配料、球磨、干燥、制粒、成形、烧结等工艺成功制备了具有优异力学性能的含钛的铜基粉末冶金摩擦材料。其中,钛元素的添加有利于提高材料的硬度和相对密度,使铜基摩擦材料的硬度增加,降低了摩擦面的损伤程度,使材料的摩擦因数和磨损量降低。同时,本发明根据实际工况需要,合理选择金属碳化物与其他原料进行搭配,同时发挥该陶瓷摩擦组元的优势,通过摩擦组元与其他原料的协同作用,进一步提高了材料的综合摩擦磨损性能。

19.附图说明

20.为了更清楚地说明本申请实施例的技术方案,下面将对本申请实施例中所需要使用的附图做简单的介绍,显而易见地,下面所描述的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下还可以根据这些附图获得其他的附图。

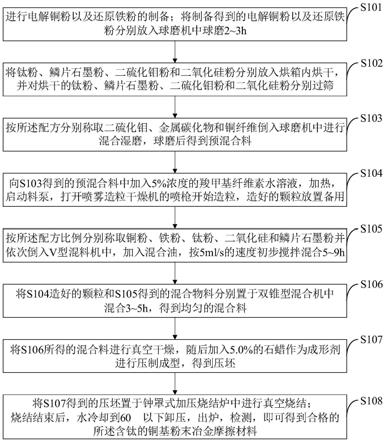

21.图1是本发明实施例提供的含钛的铜基粉末冶金摩擦材料的制备方法流程图。

22.图2是本发明实施例提供的电解铜粉制备方法流程图。

23.图3是本发明实施例提供的还原铁粉制备方法流程图。

24.图4是本发明实施例提供的造粒方法流程图。

25.图5是本发明实施例提供的含钛的铜基粉末冶金摩擦材料的检测方法流程图。

26.具体实施方式

27.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

28.针对现有技术存在的问题,本发明提供了一种含钛的铜基粉末冶金摩擦材料及其制备方法,下面结合附图对本发明作详细的描述。

29.如图1所示,本发明实施例提供的含钛的铜基粉末冶金摩擦材料的制备方法包括以下步骤:s101,进行电解铜粉以及还原铁粉的制备;将制备得到的电解铜粉以及还原铁粉分别放入球磨机中球磨2~3h。

30.s102,将钛粉、鳞片石墨粉、二硫化钼粉和二氧化硅粉分别放入烘箱内烘干,并对烘干的钛粉、鳞片石墨粉、二硫化钼粉和二氧化硅粉分别过筛。

31.s103,按所述配方分别称取二硫化钼、金属碳化物和铜纤维倒入球磨机中进行混合湿磨,球磨后得到预混合料。

32.s104,向s103得到的预混合料中加入5%浓度的羧甲基纤维素水溶液,加热,启动料泵,打开喷雾造粒干燥机的喷枪开始造粒,造好的颗粒放置备用。

33.s105,按所述配方比例分别称取铜粉、铁粉、钛粉、二氧化硅和鳞片石墨粉并依次倒入v型混料机中,加入混合油,按5ml/s的速度初步搅拌混合5~9h。

34.s106,将s104造好的颗粒和s105得到的混合物料分别置于双锥型混合机中混合3~5h,得到均匀的混合料。

35.s107,将s106所得的混合料进行真空干燥,随后加入5.0%的石蜡作为成形剂进行压制成型,得到压坯。

36.s108,将s107得到的压坯置于钟罩式加压烧结炉中进行真空烧结;烧结结束后,水冷却到60℃以下卸压,出炉,检测,即可得到合格的所述含钛的铜基粉末冶金摩擦材料。

37.如图2所示,步骤s101中,本发明实施例提供的电解铜粉制备方法包括:s201,将铜原料在熔炼炉中熔化,浇铸成铜阳极板;将铜阳极板在电解槽中进行电解,电解液中添加氯化物,控制氯离子浓度为0.005~0.05g/l,收集阴极板上的粉状沉积物;s202,将收集的粉状沉积物于洗涤机内用去离子水洗涤,同时通氮气保护;洗涤后的粉体材料中添加葡萄糖或水合肼进行还原处理,然后添加苯并三氮唑或脂肪酸钠进行抗氧化处理;s203,将表面处理后的浆料甩干,然后进行干燥处理;干燥后粉体材料经筛分即可得电解铜粉。

38.步骤s202中,本发明实施例提供的还原处理包括:所述葡萄糖或水合肼的质量浓度为1~5%,还原处理时间为10~30min。

39.如图3所示,步骤s101中,本发明实施例提供的还原铁粉制备方法包括:s301,按比例称取铁原料和水,混合搅拌均匀并过滤,得到预处理后的物料;s302,将得到的预处理后的物料用电磁精选机以3a的电流、36 cm/s的速度进行脱杂,并于物料的酸不溶物的质量含量小于0.3%时结束;s303,将脱杂后的物料脱水,然后在温度为360℃的条件下进行物料干燥;将干燥后的物料加入还原设备中,通入氢气进行还原反应,反应温度控制为650~750℃,还原时间为1h~5h,得到铁粉;s304,将得到的铁粉粉碎至于100目~200目,得到还原铁粉。

40.步骤s301中,本发明实施例提供的按比例称取铁原料和水包括:铁原料和水的混合比例为3:7。

41.步骤s101中,本发明实施例提供的球磨介质为直径10mm的硬质合金球。

42.步骤s102中,本发明实施例提供的将钛粉、鳞片石墨粉、二硫化钼粉和二氧化硅粉分别放入烘箱内烘干的方法包括:将钛粉、鳞片石墨粉、二硫化钼粉和二氧化硅粉分别放入设有的四面全自动喷蒸加热的烘箱内,不间断交替更换加热方向,结合启动烘箱顶部设置的循环抽水系统,每5h启动一次进行控温;全自动喷蒸加热72h后,烘箱温度每2h升高3℃,持续18

‑

36h后,关闭四面全自动喷蒸加热系统;关闭四面全自动喷蒸加热系统后,启动烤房散热系统,持续时间6

‑

12h,散热结束,得烘干的钛粉、鳞片石墨粉、二硫化钼粉和二氧化硅粉。

43.本发明实施例提供的控温包括:每次控温的时间为50min,温度≥50℃。

44.步骤s102中,本发明实施例提供的分别过筛得到的钛粉为

‑

100~200目、鳞片石墨粉为

‑

400目、二硫化钼粉为+80目、二氧化硅粉为+100~200目。

45.步骤s103中,本发明实施例提供的湿磨方法包括:按所述配方分别称取二硫化钼、金属碳化物和铜纤维倒入球磨机中并按照二硫化钼、金属碳化物和铜纤维:球:水的质量比为3:6:2的比例加入蒸馏水,混合湿磨,得到混合物料。

46.如图4所示,步骤s104中,本发明实施例提供的造粒方法包括:s401,当出料口温度上升至150℃时,启动料泵。

47.s402,当泵压达到3mpa后,打开喷雾造粒干燥机的喷枪,调节喷嘴直径为0.7mm,开始造粒。

48.步骤s107中,本发明实施例提供的压制成型的单位压制压力为300~600mpa。

49.步骤s108中,本发明实施例提供的烧结温度为850~1250℃,保温时间为2~4h,烧结单位压力为1~4mpa,烧结气氛为分解氨或纯氢气。

50.步骤s108中,如图5所示,本发明实施例提供的含钛的铜基粉末冶金摩擦材料的检测方法为:s501,密度采用阿基米德排水法测得,硬度采用hb30布氏硬度计测得。

51.s502,磨损表面采用js651扫描电镜观察,磨损试验在磨损试验机上进行,磨损量采用电子分析天平称量。

52.本发明实施例提供的含钛的铜基粉末冶金摩擦材料按质量份数计,由电解铜粉30~45份、还原铁粉20~35份、钛粉15~25份、二硫化钼10~22份、二氧化硅8~15份、鳞片石墨粉6~14份、金属碳化物5~8份和铜纤维3~5份组成。

53.本发明实施例提供的金属碳化物是碳化钨和碳化钒中的任意一种。

54.本发明实施例提供的铜纤维中cu的含量≥99.8%;所述铜纤维的直径为0.04~0.09mm。

55.下面结合具体实施例对本发明的技术方案作进一步说明。

56.实施例1:含钛的铜基粉末冶金摩擦材料的制备方法如下:(1)制备30份电解铜粉以及20份还原铁粉;将制备得到的电解铜粉以及还原铁粉分别放入球磨机中球磨2~3h。

57.(2)15份将钛粉、6份鳞片石墨粉、10份二硫化钼粉和8份二氧化硅粉分别放入烘箱内烘干,并对烘干的钛粉、鳞片石墨粉、二硫化钼粉和二氧化硅粉分别过筛。

58.(3)按所述配方分别称取10份二硫化钼、5份金属碳化物和3份铜纤维倒入球磨机中进行混合湿磨,球磨后得到预混合料。

59.(4)向得到的预混合料中加入5%浓度的羧甲基纤维素水溶液,加热,启动料泵,打开喷雾造粒干燥机的喷枪开始造粒,造好的颗粒放置备用。

60.(5)按所述配方比例分别称取铜粉、铁粉、钛粉、8份二氧化硅和鳞片石墨粉并依次倒入v型混料机中,加入混合油,按5ml/s的速度初步搅拌混合5~9h。

61.(6)将造好的颗粒和得到的混合物料分别置于双锥型混合机中混合3~5h,得到均匀的混合料。

62.(7)将所得的混合料进行真空干燥,随后加入5.0%的石蜡作为成形剂进行压制成型,得到压坯。

63.(8)将得到的压坯置于钟罩式加压烧结炉中进行真空烧结;烧结结束后,水冷却到60℃以下卸压,出炉,检测,即可得到合格的所述含钛的铜基粉末冶金摩擦材料。

64.实施例2:含钛的铜基粉末冶金摩擦材料的制备方法如下:(1)制备40份电解铜粉以及30份还原铁粉;将制备得到的电解铜粉以及还原铁粉分别放入球磨机中球磨2~3h。

65.(2)20份将钛粉、10份鳞片石墨粉、15份二硫化钼粉和10份二氧化硅粉分别放入烘箱内烘干,并对烘干的钛粉、鳞片石墨粉、二硫化钼粉和二氧化硅粉分别过筛。

66.(3)按所述配方分别称取15份二硫化钼、7份金属碳化物和4份铜纤维倒入球磨机中进行混合湿磨,球磨后得到预混合料。

67.(4)向得到的预混合料中加入5%浓度的羧甲基纤维素水溶液,加热,启动料泵,打开喷雾造粒干燥机的喷枪开始造粒,造好的颗粒放置备用。

68.(5)按所述配方比例分别称取铜粉、铁粉、钛粉、二氧化硅和鳞片石墨粉并依次倒入v型混料机中,加入混合油,按5ml/s的速度初步搅拌混合5~9h。

69.(6)将造好的颗粒和得到的混合物料分别置于双锥型混合机中混合3~5h,得到均匀的混合料。

70.(7)将所得的混合料进行真空干燥,随后加入5.0%的石蜡作为成形剂进行压制成型,得到压坯。

71.(8)将得到的压坯置于钟罩式加压烧结炉中进行真空烧结;烧结结束后,水冷却到60℃以下卸压,出炉,检测,即可得到合格的所述含钛的铜基粉末冶金摩擦材料。

72.实施例3:含钛的铜基粉末冶金摩擦材料的制备方法如下:(1)制备45份电解铜粉以及35份还原铁粉;将制备得到的电解铜粉以及还原铁粉分别放入球磨机中球磨2~3h。

73.(2)25份将钛粉、14份鳞片石墨粉、22份二硫化钼粉和15份二氧化硅粉分别放入烘箱内烘干,并对烘干的钛粉、鳞片石墨粉、二硫化钼粉和二氧化硅粉分别过筛。

74.(3)按所述配方分别称取二硫化钼、8份金属碳化物和5份铜纤维倒入球磨机中进行混合湿磨,球磨后得到预混合料。

75.(4)向得到的预混合料中加入5%浓度的羧甲基纤维素水溶液,加热,启动料泵,打开喷雾造粒干燥机的喷枪开始造粒,造好的颗粒放置备用。

76.(5)按所述配方比例分别称取铜粉、铁粉、钛粉、8份二氧化硅和鳞片石墨粉并依次倒入v型混料机中,加入混合油,按5ml/s的速度初步搅拌混合5~9h。

77.(6)将造好的颗粒和得到的混合物料分别置于双锥型混合机中混合3~5h,得到均匀的混合料。

78.(7)将所得的混合料进行真空干燥,随后加入5.0%的石蜡作为成形剂进行压制成型,得到压坯。

79.(8)将得到的压坯置于钟罩式加压烧结炉中进行真空烧结;烧结结束后,水冷却到

60℃以下卸压,出炉,检测,即可得到合格的所述含钛的铜基粉末冶金摩擦材料。

80.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1