一种方坯连铸机三段冷却水环装置及冷却方法与流程

1.本发明涉及连铸冷却设备及冷却方法技术领域,特别是涉及一种方坯连铸机三段冷却水环装置及冷却方法。

背景技术:

2.在连铸生产过程中,连铸机的高作业率和铸坯高质量都与钢水的凝固过程密切相关,连铸二次冷却就是对出结晶器的铸坯继续进行均匀冷却,为了保证铸坯的质量,改善二次冷却制度,实现铸坯的均匀冷却是关键。由于连铸坯二次冷却长度偏短,无法满足连铸机高拉速要求,铸坯出二冷段回温较快,铸坯产生出现鼓肚、脱方等质量缺陷,还存在废品问题,为实现低成本、强冷却、高拉速的连铸机生产效果,需要对二冷冷却系统进行优化,增加三段冷却。

技术实现要素:

3.本发明的目的是克服现有技术的不足,提供一种能解决现有技术中连铸机高拉速生产过程中铸坯冷却不均匀,造成铸坯脱方、鼓肚等质量缺陷,影响铸机生产率问题及能降低生产成本的方坯连铸机三段冷却水环装置及冷却方法。

4.本发明为解决上述问题提供的技术方案是:一种方坯连铸机三段冷却水环装置,包括冷却水环、分水器、立柱、金属软管、分水器进水口、分水器出水口、辊子、水环进水口;冷却水环由四边钢板焊接成环型;冷却水环的每个边中间位置连接两个用于水嘴安装的立柱,冷却水环一段上方连接水环进水口;分水器是由一个不锈钢管连接出一个进水口、五个出水口组成;扇形段辊子前端与冷却水环通过螺栓固定连接;分水器与扇形段固定连接;分水器出水口与冷却水环进水口由金属软管固定连接;分水器将冷却水均匀分布在能使铸坯通过冷却水环时达到均匀冷却的冷却水环内。

5.一种方坯连铸机三段冷却水环装置的冷却方法:当铸坯到达冷却水环时,通过plc控制调节阀,调节分水器流量,进而控制五个冷却水环的水量。

6.优选的:冷却水环空心直径(60

‑

70)mm

×

(30

‑

40)mm,进水口直径φ40

‑

45mm;分水器不锈钢管直径φ100

‑

110mm,进水口直径φ40

‑

45mm,出水口直径φ40

‑

45mm。

7.优选的:通过能控制五个冷却水环水量的plc控制调节阀来调节分水器的流量。

8.本发明的有益效果是:有效的解决了现有技术中连铸机高拉速生产过程中,二次冷却长度偏短,铸坯冷却不均匀,造成铸坯脱方、鼓肚等质量缺陷问题。而且本发明中的冷却水环采用单独冷却,易于更换维护。通过冷却水环时达到了均匀冷却,提高了铸坯质量,提高了铸机拉速,达到了提高连铸机生产率,降低生产成本的目的。本发明工艺简单,便于组织实施。

附图说明

9.图1是本发明实施例的冷却水环1结构主视图 ;

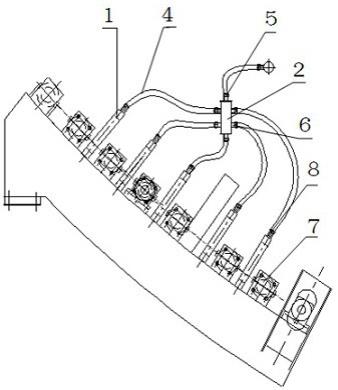

图2是图1的左视图 ;图3是本发明实施例的分水器2的主视图 ;图4是本发明实施例的装配图。

10.附图中:1.冷却水环;2.分水器;3.立柱;4.金属软管;5.分水器进水口;6.分水器出水口;7.辊子;8.水环进水口。

具体实施方式

11.下面结合附图和实施例对本发明作进一步详细描述。一种方坯连铸机三段冷却水环装置,如图1~图4所示:包括冷却水环1、分水器2、立柱3、金属软管4、分水器进水口5、分水器出水口6、辊子7、水环进水口8;冷却水环1由四边钢板焊接成环型;冷却水环1的每个边中间位置连接两个用于水嘴安装的立柱3,冷却水环1一段上方连接水环进水口8;分水器2是由一个不锈钢管连接出一个进水口5、五个出水口6组成;扇形段辊子7前端与冷却水环1通过螺栓固定连接;分水器2与扇形段固定连接;分水器出水口6与冷却水环1进水口由金属软管4固定连接;分水器2将冷却水均匀分布在能使铸坯通过冷却水环1时达到均匀冷却的冷却水环1内。冷却水环1空心直径(60

‑

70)mm

×

(30

‑

40)mm,进水口直径φ40

‑

45mm;分水器2不锈钢管直径φ100

‑

110mm,进水口直径φ40

‑

45mm,出水口直径φ40

‑

45mm。通过能控制五个冷却水环1水量的plc控制调节阀来调节分水器2的流量;一种方坯连铸机三段冷却水环装置的冷却方法:当铸坯到达冷却水环1时,通过plc控制调节阀,调节分水器流量,进而控制五个冷却水环的水量。

12.本发明工作原理是:通过分水器2将冷却水均匀分流到冷却水环1内,使铸坯通过冷却水环1时达到均匀冷却。冷却水环1是由四边钢板焊接成环状,冷却水环1一段上方连接出进水口,在每段中间安装喷嘴3,分水器2是由不锈钢管接出五个出水口6,一个进水口5制成。通过在扇形段辊子7前端用螺栓固定冷却水环1,分水器2固定在扇形段上,用金属软管4将分水器出水口6与冷却水环1进口连接。通过分水器2将冷却水均匀分布在冷却水环1内,使铸坯通过冷却水环1时达到均匀强冷却的目的。本装置的冷却方法是当铸坯到达冷却水环1时,通过plc控制调节阀,调节分水器流量,控制五个冷却水环的水量,减少铸坯过程回温,达到均匀冷却的目的,避免了铸坯回温过快造成的内裂及形变现象。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1