一种AZ31M合金及其制备方法和应用

一种az31m合金及其制备方法和应用

技术领域

1.本发明涉及合金材料领域,具体涉及一种az31m合金及其制备方法和应用。

背景技术:

2.在电力系统中,为保证发变电站安全运行,需要将接地装置埋置在土壤中,但接地装置面临着严重的自然腐蚀,且随着近年来我国电力容量的增大,交直流接地装置强制腐蚀愈发严重,国内屡屡发生因接地网腐蚀而导致的重大电力安全事故。防止金属腐蚀的方法有很多,主要为改善金属本身耐蚀性、涂层法、腐蚀介质处理法以及阴极保护法。阴极保护是通过外加电流或牺牲阳极来达到金属防腐作用,其中牺牲阳极法因具有对临近构筑物干扰小,无需外加电源,保护电流分布均匀,施工简便等优点,被应用在土壤、淡水及海洋环境金属构筑物的防护中,且发挥着越来越重要的作用。因此,市场上对牺牲阳极材料的需求也在稳定增长中。

3.常用的镁基牺牲阳极合金系是az(mg

‑

al

‑

zn)系列、ak(mg

‑

zn

‑

zr)系列,相比于ak系列,az系列镁合金具有有效电容量大、电极电位较负等优点,适用于淡水以及高电阻率土壤中的阴极保护。然而就az系列镁阳极而言,合金中某些元素(如低析氧过电位的元素)会促进镁在腐蚀介质中的自溶解,而且在熔炼过程中存在的fe、ni、cu等杂质元素会作为阴极相,加速微电偶腐蚀的形成,从而降低电流效率。由于以上原因,现有的镁基牺牲阳极不能很好对金属材料起到防腐蚀的作用。

技术实现要素:

4.本发明针对现有技术中存在的技术问题,在镁中添加一定量的合金元素来减弱杂质元素的不良影响,从热力学方面探讨组织结构、腐蚀电位、电流效率、晶粒细化等对mg

‑

al基牺牲阳极性能的影响,从而达到成分设计、显微结构、性能和制备工艺之间搭桥,从而达到从材料微观结构到宏观性能的预测和设计,研制出高效低能耗的az31m合金,给出了az31m合金的制备方法,提出了az31m合金具体应用。

5.实现本发明采用的具体技术方案之一是:一种az31m合金,其特征是,该合金成分各元素按质量百分比表达式是mg

‑

3al

‑

1zn

‑

xm,其中x为0、0.3、0.5、0.7、0.9、1.1、1.3wt%,mg为94.7%—95.7%、al为3%、zn为1%、m为0.3%—1.3%。

6.优选地,该合金成分各元素质量百分比如下,mg:94.9%,al:3%,zn:1%,m:1.1%。

7.实现本发明采用的具体技术方案之二是:一种az31m合金制备方法采用rll

‑

1100轻合金熔炼炉制备,具体包括以下步骤:

8.1)采用calphad方法,根据tcs mg

‑

based ally datebase 3.0数据库,利用thermo

‑

calc软件,进行mg

‑

al二元、az三元、az31+xm四元合金垂直截面图进行计算,初步拟定成分并进行各相的相对含量与分布的计算,确定拟定成分的合金在凝固过程中各相的转变及成分,最终确定室温下合金中各相分布情况,合金成分的原子百分比表达式为az31m,

再将确定后原料的原子百分比换算成质量比,分别称取各个原料,包括纯镁:99.99%、纯铝:99.99%、纯锌:99.99%以及mg

‑

25m中间合金;

9.2)将切割的镁块表面进行打磨,去除其表面的氧化膜,将熔炼用的坩埚清洗干净后,在坩埚内放入镁合金、覆盖剂,覆盖剂为mgcl2:kcl=1:1,再将坩埚放入烘箱内,在80℃的温度下干燥30min;熔炼前5min,将通气阀门打开注入二氧化碳保护气体;熔炼前1min,将循环冷却水阀打开;

10.3)开启轻合金熔炼炉,炉盖上升,炉体左行,将干燥后的坩埚平稳放入炉内,将镁锭放入坩埚中间位置,将覆盖剂均匀覆盖镁锭周围,炉体右行,炉盖下降;

11.4)采用10℃/min的升温速度快速升温,加热至720℃,待镁合金熔化后,开打炉体,用加药勺加入干燥后的合金化元素,还原炉体;

12.5)启动搅拌装置,使元素al、zn均匀地分散合金液中,搅拌时间为3min,继续升温至750℃,保温30min;

13.6)关闭电源,炉体自然冷却,完成熔炼。

14.实现本发明采用的具体技术方案之三是:一种az31m合金,其特征是,所述az31m合金的镁阳极对碳钢的阴极保护上的应用。

15.本发明一种az31m合金及其制备方法和应用的有益效果体现在:

16.1、一种az31m合金成分含量不同,直接影响合金的微观相组织结构,进而影响合金的电化学性能,al主要是以金属间化合物的形式在镁合金中存在,可与密排六方(hcp)基体形成微电偶,促进腐蚀的发生,固溶时析出可强化镁合金,晶界处金属间化合物阻碍hcp基体腐蚀;zn具有较高的活性、较负的电位可以改善镁阳极综合性能;m主要是以正交晶系固溶体形式存在,少量正交固溶体会作为阴极相加速腐蚀,也可与金属间化合物协同阻碍腐蚀;

17.2、一种az31m合金的制备方法,采用的是rll

‑

1100轻合金熔炼炉,操作方便,工艺简单;

18.3、一种az31m合金的镁合金阳极对碳钢的阴极保护上的应用后,az31m合金的镁合金阳极在运行60天后的失重比率仅为0.57%,而且该阳极对q235不锈钢试片在进行阴极保护中钢片的失重速率为仅为0.0033g/(m2·

h),保护效果明显,所有镁阳极中,az31m的保护效果更好且具有更佳的电流效率。

附图说明

19.图1是az31+xm(a

‑

g分别为x=0,0.3,0.5,0.7,0.9,1.1,1.3wt.%)xrd图谱;

20.图2是az31+xm(a

‑

g分别为x=0,0.3,0.5,0.7,0.9,1.1,1.3wt.%)组织形貌图;

21.图3是az31+xm(x=0,0.3,0.5,0.7,0.9,1.1,1.3wt.%)在0.62mol/lnacl溶液中的自腐蚀放电速率曲线;

22.图4是az31+xm(x=0,0.3,0.5,0.7,0.9,1.1,1.3wt.%)在0.62mol/lna2so4溶液中的自腐蚀放电速率曲线;

23.图5是az31+xm(x=0,0.3,0.5,0.7,0.9,1.1,1.3wt.%)在0.62mol/lnacl溶液中的极化曲线;

24.图6是az31+xm(x=0,0.3,0.5,0.7,0.9,1.1,1.3wt.%)在0.62mol/lna2so4溶液

中的极化曲线;

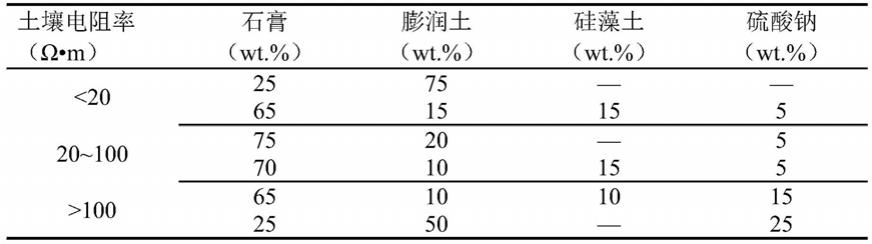

25.图7是为隔断式土壤箱示意图;

26.图8是袋装牺牲阳极安装示意图。

具体实施方式

27.以下结合附图1

‑

附图8和具体实施例对本发明作进一步详细说明,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

28.实施例1:

29.本实施例中,一种az31m合金的各元素质量百分比如下,mg:94.9%,al:3%,zn:1%,m:1.1%。

30.分别称取各个原料,包括纯镁:99.99%、纯铝:99.99%、纯锌:99.99%以及mg

‑

25m中间合金;

31.将切割的镁块表面进行打磨,去除其表面的氧化膜,将熔炼用的坩埚清洗干净后,在坩埚内放入镁合金、覆盖剂:mgcl2:kcl=1:1,再将坩埚放入烘箱内,在80℃的温度下干燥30min;熔炼前5min,将通气阀门打开注入二氧化碳保护气体;熔炼前1min,将循环冷却水阀打开;

32.开启轻合金熔炼炉,炉盖上升,炉体左行,将干燥后的坩埚平稳放入炉内,将镁锭放入坩埚中间位置,将覆盖剂均匀覆盖镁锭周围,炉体右行,炉盖下降;

33.采用10℃/min的升温速度快速升温,加热至720℃,待镁合金熔化后,开打炉体,用加药勺加入干燥后的合金化元素,还原炉体;

34.启动搅拌装置,使元素al、zn均匀地分散合金液中,搅拌时间为3min,继续升温至750℃,保温30min;

35.关闭电源,炉体自然冷却,完成熔炼。

36.实施例2:

37.本实施例中,一种az31m合金的各元素质量百分比如下,mg:95.7%,al:3%,zn:1%,m:0.3%。

38.分别称取各个原料,包括纯镁:99.99%、纯铝:99.99%、纯锌:99.99%以及mg

‑

25m中间合金;

39.将切割的镁块表面进行打磨,去除其表面的氧化膜,将熔炼用的坩埚清洗干净后,在坩埚内放入镁合金、覆盖剂:mgcl2:kcl=1:1,再将坩埚放入烘箱内,在80℃的温度下干燥30min;熔炼前5min,将通气阀门打开注入二氧化碳保护气体;熔炼前1min,将循环冷却水阀打开;

40.开启轻合金熔炼炉,炉盖上升,炉体左行,将干燥后的坩埚平稳放入炉内,将镁锭放入坩埚中间位置,将覆盖剂均匀覆盖镁锭周围,炉体右行,炉盖下降;

41.采用10℃/min的升温速度快速升温,加热至720℃,待镁合金熔化后,开打炉体,用加药勺加入干燥后的合金化元素,还原炉体;

42.启动搅拌装置,使元素al、zn均匀地分散合金液中,搅拌时间为3min,继续升温至750℃,保温30min;

43.关闭电源,炉体自然冷却,完成熔炼。

44.实施例3:

45.本实施例中,一种az31m合金的各元素质量百分比如下,mg:94.7%,al:3%,zn:1%,m:1.3%。

46.分别称取各个原料,包括纯镁:99.99%、纯铝:99.99%、纯锌:99.99%以及mg

‑

25m中间合金;

47.将切割的镁块表面进行打磨,去除其表面的氧化膜,将熔炼用的坩埚清洗干净后,在坩埚内放入镁合金、覆盖剂:mgcl2:kcl=1:1,再将坩埚放入烘箱内,在80℃的温度下干燥30min;熔炼前5min,将通气阀门打开注入二氧化碳保护气体;熔炼前1min,将循环冷却水阀打开;

48.开启轻合金熔炼炉,炉盖上升,炉体左行,将干燥后的坩埚平稳放入炉内,将镁锭放入坩埚中间位置,将覆盖剂均匀覆盖镁锭周围,炉体右行,炉盖下降;

49.采用10℃/min的升温速度快速升温,加热至720℃,待镁合金熔化后,开打炉体,用加药勺加入干燥后的合金化元素,还原炉体;

50.启动搅拌装置,使元素al、zn均匀地分散合金液中,搅拌时间为3min,继续升温至750℃,保温30min;

51.关闭电源,炉体自然冷却,完成熔炼。

52.一、合金的组织特征:

53.由附图1可知,由az31+xm(a

‑

g分别为x=0,0.3,0.5,0.7,0.9,1.1,1.3wt.%)xrd图谱,可以看出未添加稀土m的az31镁合金室温下铸态组织为hcp基体相和金属间化合物;添加m元素后其室温下的铸态组织主要为hcp基体相、金属间化合物以及正交固溶体,这与热力学计算的结果是一致的,其中并未检测到mgalzn相,这可能是由于zn含量过低时,该相固溶于hcp基体相的结果。

54.由附图2可知,由az31+xm(a

‑

g分别为x=0,0.3,0.5,0.7,0.9,1.1,1.3wt.%)组织形貌图,可以看出本发明制备的az31m合金的等轴晶特征最清晰,合金晶粒尺寸最小,且新相分布较为均匀;其中深色树枝晶状为金属间化合物,较亮部分为hcp基体,晶粒内部出现的新相为正交固溶体和mgalzn相,在室温下合金相的组成及分布与热力学计算结果基本一致。

55.二、合金腐蚀测试情况:

56.由附图3可知,实施例在0.62mol/lnacl溶液中的自腐蚀放电速率曲线可知,az31+0.7m和az31+1.1m具有较低的自腐蚀速率,作为阳极材料具有较高的电流效率。

57.由附图4可知,在0.62mol/lna2so4溶液中的自腐蚀放电速率曲线可知,az31+xm腐蚀速率在前24h内具有明显的下降,24h后在一定范围内腐蚀速率趋于平稳,az31+0.7m、az31+0.9m和az31m具有较低的自放电速率,因此,在na2so4溶液中其自损耗较低。

58.合金极化曲线:

59.由附图5、图6可知,分别在0.62mol/lnacl、na2so4溶液中的极化曲线可知,当m含量为0.3wt.%及0.5wt.%时,其腐蚀电流开始升高,而当m元素到达为7wt.%时,合金的自腐蚀电流开始下降,当m投加量为1.1wt.%,合金具有最小的自腐蚀电流,此时阳极的自腐蚀速率最低,表明合金此时的电流效率最高,作为牺牲阳极时具有最小的损耗度。因此,当m含量为0.7~1.3wt.%时,可以一定程度提高az31镁合金牺牲阳极的电化学性能。

60.三、合金在土壤中实际应用测试:

61.附图7为隔断式土壤箱,附图8为袋装牺牲阳极安装示意图,安装包括以下注意事项:

62.(1)用铁锹将表面涂层上杂草及杂物取出,取地表下20cm的土壤,将电阻率符合要求的土壤取出装入隔断式土壤箱中。

63.(2)利用锉刀将打磨后的试件四周锉出凹槽,凹槽深度为2mm,凹槽位置为试件的上半部分。凹槽内挤压入铜导线,加热电烙铁,以锡作为粘连介质将铜线与打磨后的小试件连接且要求铜导线与凹槽内金属间无间隙。

64.(3)镁阳极在土壤安装时,不能直接将裸阳极直接放入土壤中,要在其周围布置具有活化阳极及保水等能力的填包料,本发明采用袋装牺牲阳极法对镁阳极进行埋设。

65.(4)将上述焊接处理好的镁阳极装于填料袋中,为了使阳极及其填料充分与土壤接触,填料袋必须选用具有良好的渗透性棉布袋或是麻袋,本发明采用的是自制棉布填料带。使镁阳极位于棉布袋的中央,在镁阳极周围添加表1中配方成分的填料,添装厚度为30mm。

66.表1

[0067][0068]

(5)在分段式土壤箱中挖好阳极布置坑,将袋装镁阳极作为一个整体包装好,安装于阳极布置坑内,阳极就位后回填土壤并压实。

[0069]

(6)在三组阳极布置位置浇200ml水,并引出导线,将导线插入被保护的q235不锈钢的固定孔缠绕固定,将不锈钢片埋于土壤中20cm后,为了保持土壤箱内土壤保持相对稳定的环境,在土壤箱上部加上一层保鲜膜,以此保证土壤具有相对稳定的含水量。

[0070]

本发明制备的az31m合金的镁合金阳极对碳钢的阴极保护上的应用,在运行60天后的失重比率仅为0.57%,而且该阳极对q235不锈钢试片在进行阴极保护中钢片的失重速率为仅为0.0033g/(m2·

h),保护效果明显。所有镁阳极中,az31m的保护效果更好且具有更佳的电流效率。

[0071]

以上所述仅是本发明的优选方式,而非限制性的,应当指出的是,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,甚至等效,这些改进和润饰也应该视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1