高合金化合金铸棒的铸造结晶器及其制备方法与流程

1.本发明涉及金属粉末制备技术领域,具体涉及一种高合金化合金铸棒的铸造结晶器及其制备方法。

背景技术:

2.在高合金化合金棒材的铸造过程中,由于其所含的合金化元素成分较高,凝固时由于合金顺序凝固和选分结晶的特性不可避免的存在凝固组织粗大且不均匀和成分偏析严重的现象,将影响其铸棒的使用性能;同时,由于半连续铸造过程中不可避免的存在合金熔体温度不均匀的现象。为了解决上述问题,通常采用施加物理外场的方法对高和金化合金的凝固过程施加干扰,物理外场主要包括电磁场、气体扰动、超声震动等。

3.虽然通过施加物理外场的方法虽然可以解决凝固组织粗大、成分偏析严重的问题,但是对高合金化合金铸棒的表面质量没有明显改善。

技术实现要素:

4.本发明的主要目的在于提供一种高合金化合金铸棒的铸造结晶器及其制备方法,该结晶器通过设置第一石墨环,并将第一石墨环分别连通供水和供气系统,因而在第一石墨环与合金铸棒之间形成一层汽膜,加之设计电磁线圈的结构为l型,能在有效改善高合金化合金铸棒凝固组织粗大且不均匀和成分偏析严重的问题的同时对铸棒的表面质量也有明显改善,以解决现有技术中不能同时改善高合金化合金铸棒凝固组织粗大、不均匀以及表面质量的技术问题。

5.为了实现上述目的,根据本发明的第一方面,提供了一种高合金化合金铸棒的铸造结晶器。

6.该高合金化合金铸棒的铸造结晶器包括:

7.水箱,包括底部具有开口的容纳腔;

8.导流管,贯穿所述水箱顶部侧壁,且所述导流管的下端位于所述容纳腔内;

9.结晶器,设置在所述容纳腔内,并且所述结晶器的上端与所述导流管的下端密封连接,所述结晶器的下端与所述水箱开口处的侧壁密封连接;所述结晶器内至少设有第一石墨环,所述第一石墨环分别连通供水和供气系统,并在所述第一石墨环与合金铸棒之间形成一层汽膜;

10.电磁线圈组件,至少包括多个电磁线圈,所述电磁线圈呈l型结构,并且所述多个电磁线圈均靠近所述结晶器上方设置。

11.进一步的,所述电磁线圈组件还包括支撑框架,所述多个电磁线圈均位于所述支撑框架内且相互独立设置,所述多个电磁线圈的一端分别连接在所述支撑框架上,另一端均为自由端;所述多个电磁线圈沿所述支撑框架的周向均匀分布。

12.进一步的,所述支撑框架为六边形框架,所述电磁线圈设有六个,并且每个所述电磁线圈的开口均朝上设置,每个所述电磁线圈的竖直端均为自由端;所述导流管和所述结

晶器的连接处与所述电磁线圈的距离l为50~80mm。

13.进一步的,所述第一石墨环为多孔结构,所述结晶器上分别设有贯通其侧壁的通气孔道和通水孔道,所述通气孔道和所述通水孔道分别连通所述第一石墨环;

14.所述通水孔道连接在所述第一石墨环的上端位置,所述通气孔道连接在所述第一石墨环的中部。

15.进一步的,所述通气孔道和所述通水孔道的孔径分别为2

±

0.5mm。

16.进一步的,所述结晶器内设有两段石墨环,分别为第二石墨环和第一石墨环,所述第二石墨环密封连接在所述第一石墨环上方,并且所述第二石墨环的一端与所述导流管密封连接。

17.进一步的,所述第一石墨环上设有卡槽,所述第二石墨环上对应设有插头,所述第一石墨环与所述第二石墨环卡接。

18.进一步的,所述结晶器上开设有通水腔,并且所述通水腔靠近所述第一石墨环设置。

19.为了实现上述目的,根据本发明的第二方面,提供了一种高合金化合金铸棒的制备方法。

20.该高合金化合金铸棒的制备方法采用上述的铸造结晶器,包括以下步骤:

21.获得高合金化合金熔液,并保持在一定温度下进行浇注;

22.所述高合金化合金熔液流入结晶器,开始铸造;

23.当铸造长度为400~600mm时,开启脉冲送水和通气,以在第一石墨环上形成汽膜;其中:气压为1.0

±

0.1mpa,连铸速度为280

±

5mm/min,冷却水流量为260

±

20l/min;

24.铸造结束,获得高合金化合金铸棒。

25.进一步的,所述高合金化合金熔液的浇注温度为860

±

10℃;

26.铸造过程中,当铸造温度为740

±

20℃时开启电磁搅拌,搅拌电流为60

±

5a,搅拌频率为40

±

5hz。

27.本发明将物理外场(电磁场)和汽膜相结合,在改善高合金化合金铸棒凝固组织粗大且不均匀和成分偏析严重的问题的同时对铸棒的表面质量也有明显改善,但将上述两种方法相结合存在以下技术难点:

28.通常情况下电磁场的搅拌强度越高其搅拌效果越好,但是气膜法在改善凝壳与石墨环内壁接触的同时也降低了凝壳的稳定性,所以较高的搅拌强度会破坏凝壳,造成连铸生产失败。

29.因电磁场法需要通过对电磁线圈添加激励进而对合金熔体施加搅拌,所以需要内部容积更大的连铸水箱,势必将增加结晶器和导流管的高度,进而降低合金熔体的温度场均匀性,因此对连铸水箱的内部结构和电磁线圈的搅拌位置提出了更高的要求。

30.为了解决将电磁场法和气膜法相结合的技术难点,本发明通过改变传统电磁搅拌法将搅拌最强区域设置在凝固前沿(一冷区)改变为凝固前沿上部一定距离,距离控制在50~80mm,进而在不破坏凝壳的条件下保证了搅拌强度。简单的将电磁线圈位置上移虽然可起到改变搅拌区域的效果,但是同时增加了连铸水箱的厚度,增加了结晶器和导流管的高度,因此将降低导流管内合金熔体的温度场均匀性。本发明通过特殊的电磁线圈结构,在不改变电磁线圈的位置的前提下,可实现搅拌区域的上移,因此不必改变连铸水箱、结晶器和

导流管的结构。

31.另一方面,电磁搅拌与气膜相结合并不是单一的功能叠加,对工艺参数有严格的要求。为了达到必要的电磁推力,同时又要尽量减小电磁线圈的体积,往往设计成在大电流、低频率状态下工作,且搅拌状态下的铝液在凝固过程中不能破坏石墨环内壁产生的汽膜,对气压及水压的设定和稳定性也有较高的要求。

32.同时,传统石墨环及多孔石墨环均为一体式结构,达到一定使用次数后石墨环的透气性、表面质量均会降低,对石墨环的使用寿命造成影响。

附图说明

33.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

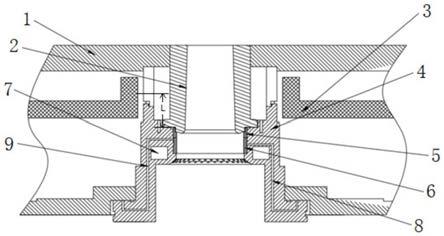

34.图1为本发明实施例中高合金化合金铸棒的铸造结晶器的截面示意图;

35.图2为本发明实施例中第一石墨环与第二石墨环连接的截面示意图;

36.图3为本发明实施例中采用汽膜以及搅拌连续铸造制备得到的铸棒的表面图;

37.图4为采用传统工艺连续铸造得到的铸棒的表面图;

38.图5为本发明实施例中采用汽膜以及搅拌连续铸造制备得到的铸棒的金相组织图;

39.图6为采用传统工艺连续铸造得到的铸棒的金相组织图;

40.图7为本发明实施例中电磁线圈组件的结构示意图。

41.图中:

42.1、水箱;2、导流管;3、电磁线圈;4、结晶器;5、第二石墨环;6、第一石墨环;7、通水腔;8、通气孔道;9、通水孔道;10、卡槽;11、支撑框架。

具体实施方式

43.下面将参照附图更详细地描述本公开的示例性实施方式。虽然附图中显示了本公开的示例性实施方式,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

44.本发明公开了一种高合金化合金铸棒的铸造结晶器,如图1所示,该铸造结晶器包括水箱1、导流管2、结晶器4和电磁线圈组件,其中:水箱1包括底部具有开口的容纳腔;导流管2贯穿水箱1顶部侧壁,且导流管2的下端位于容纳腔内;结晶器4设置在容纳腔内,并且结晶器4的上端与导流管2的下端密封连接,结晶器4的下端与水箱1开口处的侧壁密封连接;结晶器4内至少设有第一石墨环6,第一石墨环6分别连通供水和供气系统,并在第一石墨环6与合金铸棒之间形成一层汽膜;电磁线圈组件至少包括多个呈l型结构的电磁线圈3,多个电磁线圈3均设置在水箱1内,且靠近结晶器4上方设置。

45.在上述实施例中,导流管2镶嵌在水箱1上部,结晶器4内通过设置第一石墨环6,并且由于第一石墨环6分别连通供水和供气系统,因而在第一石墨环6与合金铸棒之间形成一层汽膜,将合金熔体凝固初期形成的薄凝壳与石墨环内壁的硬性接触转变为柔性接触,进

而可有效改善铸棒的表面质量;同时结合电磁线圈组件,并通过设计电磁线圈3的结构,在不改变电磁线圈3的位置的前提下,可实现搅拌区域的上移,因此不必改变连铸水箱1、结晶器4和导流管2的结构。

46.需要说明的是,电磁线圈3的数量可以根据实际需要进行选择,不作具体限定。

47.作为本发明的另一种实施例,电磁线圈组件还包括支撑框架11,如图7所示,多个电磁线圈3均位于支撑框架11内且相互独立设置,多个电磁线圈3的一端分别连接在支撑框架11上,多个电磁线圈3的另一端均为自由端;多个电磁线圈3沿支撑框架11的周向均匀分布。

48.作为本发明的另一种实施例,支撑框架11为六边形框架,如图7所示,电磁线圈3设有六个,并且每个l型结构电磁线圈3的开口均朝上设置,每个电磁线圈3的竖直端均为自由端,如图1所示,电磁线圈3的设计可有效的使搅拌区域上移而不影响凝壳的稳定性。

49.进一步地,导流管2和结晶器4的连接处与电磁线圈3的距离l在50~80mm范围内。

50.电磁搅拌产生的电磁推力方向主要由搅拌线圈的结构决定,在本发明的实施例中,电磁线圈为l型结构,并且l型结构的开口朝上,通过通电线圈的磁场方向的分布原则,l型线圈中水平部分的线圈由于涡电流和磁场的相互作用而产生洛伦兹力,该作用力在一个周期内的平均值指向熔体内部,相当于产生一个向内的压力,而l型线圈中竖直向上的部分会产生一个向上的压力,所以l型线圈产生的磁场会向上偏移。因此通过改变传统电磁搅拌法将搅拌最强区域设置在凝固前沿(一冷区)改变为凝固前沿上部,如图1所示,该距离l控制在50~80mm范围内,进而在不破坏凝壳的条件下保证了搅拌强度。

51.作为本发明的另一种实施例,第一石墨环6为多孔结构,如图1所示,结晶器4上分别设有贯通其侧壁的通气孔道8和通水孔道9,通气孔道8和通水孔道9分别连通第一石墨环6。

52.在本发明的实施例中,通过在结晶器4上开设通气孔道8和通水孔道9,使得第一石墨环6接通供水以及供气系统,因而能够在多孔结构的第一石墨环6上形成一层汽膜,从而将合金熔体凝固初期形成的薄凝壳与石墨环内壁的硬性接触转变为柔性接触,进而可有效改善铸棒的表面质量。

53.作为本发明的一种具体实施方式,第一石墨环6上设有通气槽和通水槽,并且通水槽位于上端,通气槽位于中部,通水孔道9通过通水槽连接在第一石墨环6的上端位置,通气孔道8通过通气槽连接在第一石墨环6的中部,气和水分别通过通气槽及通水槽进入第一石墨环6,并在第一石墨环6内侧形成一层汽膜。

54.作为本发明的另一种实施例,通气孔道8的孔径在2

±

0.5mm范围内。

55.作为本发明的另一种实施例,通水孔道9的孔径在2

±

0.5mm范围内。

56.作为本发明的另一种实施例,结晶器4内设有两段石墨环,分别为第二石墨环5和第一石墨环6,如图1所示,第二石墨环5连接在第一石墨环6上方,并且第二石墨环5的一端与导流管2密封连接。

57.作为本发明的另一种实施例,第一石墨环6上设有卡槽10,第二石墨环5上对应设有插头,如图2所示,第一石墨环6与第二石墨环5卡接。

58.在本发明的实施例中,石墨环结构为复合多段石墨环,具体包括第二石墨环5和第一石墨环6,普通结构的第二石墨环5和多孔结构的第一石墨环6通过卡槽的形式结合形成

多段石墨环结构。

59.作为本发明的另一种实施例,结晶器4上开设有通水腔7,如图1所示,通水腔7靠近第一石墨环6设置。

60.本发明还公开了一种高合金化合金铸棒的制备方法,以下将通过具体实施例对本发明中的制备方法以及有益效果进行详细说明。

61.实施例1:

62.(1)在中频炉中将定量的高硅铝合金锭子熔化加温到920℃;

63.(2)在中频炉中对铝液进行变质处理;

64.(3)浇包保温温度设置为750℃,并在浇包进行除气除渣;

65.(4)铝液温度控制在850℃进行浇注;

66.(5)铝液经分流盘流入结晶器开始铸造,当铸造温度控制在720℃时开启电磁搅拌,搅拌电流为60

±

5a,搅拌频率为35hz;

67.(6)搅拌开启后铸造长度在400mm时,开启脉冲送水和通气,气压控制在1.0

±

0.1mpa,连铸速度控制在275mm/min,冷却水流量控制为240l/min;

68.(7)结晶器石墨环为分段式设计,搅拌状态下的铝液先经过普通石墨环进行初步冷却凝壳,再经过多孔石墨环上形成的汽膜进行后续冷却,汽膜由水和气通过通气孔道及通水孔道在多孔石墨环上形成,随后在二次冷却水的作用下进行持续冷却,冷却水水泵关闭时关闭电磁搅拌,铸造过程结束,获得高硅铝合金铸棒。

69.实施例2:

70.(1)在中频炉中将定量的高硅铝合金锭子熔化加温到940℃;

71.(2)在中频炉中对铝液进行变质处理;

72.(3)浇包保温温度设置为820℃,并在浇包进行除气除渣;

73.(4)铝液温度控制在870℃进行浇注;

74.(5)铝液经分流盘流入结晶器开始铸造,当铸造温度控制在760℃时开启电磁搅拌,搅拌电流为60

±

5a,搅拌频率为45hz;

75.(6)搅拌开启后铸造长度在600mm时,开启脉冲送水和通气,气压控制在1.0

±

0.1mpa,连铸速度控制在285mm/min,冷却水流量控制为280l/min;

76.(7)结晶器石墨环为分段式设计,搅拌状态下的铝液先经过普通石墨环进行初步冷却凝壳,再经过多孔石墨环上形成的汽膜进行后续冷却,汽膜由水和气通过通气孔道及通水孔道在多孔石墨环上形成,随后在二次冷却水的作用下进行持续冷却,冷却水水泵关闭时关闭电磁搅拌,铸造过程结束,获得高硅铝合金铸棒。

77.实施例1~2中制备得到的高硅铝合金铸棒的表面图以及金相组织图分别如图3和图5所示,采用传统工艺连续铸造得到的铸件的表面图以及金相组织图分别如图4和图6所示,通过与采用传统工艺连续铸造得到的铸件进行比较,实施例1~2中采用汽膜以及搅拌连续铸造生产的铸棒表面质量具有极大的提高,并且铸棒初晶硅的分布均匀性和大小得到了明显的改善。

78.需要说明的是,本发明的说明书和权利要求书中的术语“包括”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列部件不必限于清楚地列出的那些部件,而是可包括没有清楚地列出的或对于部件固有的其它部件。

79.在本发明中,术语“上”、“下”、“底”、“顶”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系。这些术语主要是为了更好地描述本发明及其实施例,并非用于限定所指示的装置、元件或者组成部分必须具有特定方位,或以特定方位进行构造和操作。

80.并且,上述部分术语除了可以用于表示方位或者位置关系以外,还可能用于表示其他含义,例如术语“上”在某些情况下也可能用于表示某种依附关系或者连接关系。对于本领域普通技术人员而言,可以根据具体情况理解这些术语在本发明中的具体含义。

81.另外,本发明中涉及的“第一”、“第二”等的描述,该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

82.另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

83.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1