一种钕铁硼铸片合金制备装置的制作方法

1.本实用新型涉及磁性材料技术领域,特别涉及一种钕铁硼铸片合金制备装置。

背景技术:

2.由于其优异的磁性能,钕铁硼稀土永磁材料被广泛地应用于计算机、信息电子、家用电器、风力发电、国防等领域。近年来,由于新型节能汽车的快速发展以及电机的大量使用,使得钕铁硼永磁材料的使用市场进一步扩大。

3.合金熔炼+甩带是制备烧结钕铁硼永磁材料的关键工序,该工序的产品为钕铁硼合金铸片,放料机构控制熔炼后的合金倒入到冷凝铜辊上,熔炼后的合金与与冷凝铜辊接触并被甩带出去,而其中熔炼后的合金往往倒在冷凝铜辊的中部且绝大多数的熔炼后的合金会与其冷凝铜辊的中部接触,这就造成了冷凝铜辊表面中部温度高、两端温度低的温度分布不均匀问题,现有技术中的冷凝铜辊通常由左至右通入冷却液,仍无法彻底的解决这个问题。

技术实现要素:

4.本实用新型的目的是提供一种钕铁硼铸片合金制备装置,克服现有技术中的不足之处,在冷凝铜辊中设有导流机构,冷却液经导流机构导流后由筒体内壁的中部向两侧方向流动,使得冷凝铜辊中的输入的冷却液先接触筒体的中部,对冷凝铜辊中部进行集中散热,再往筒体的两端流动,以保持冷凝铜辊表面温度一致,提高生产出的钕铁硼铸片的质量。

5.本实用新型解决上述问题所采用的技术方案为:一种钕铁硼铸片合金制备装置,包括机体,所述机体内设有放料桶、冷凝铜辊和搅拌机构,所述冷凝铜辊包括驱动机构、筒体和设于筒体内的导流机构,冷却液经所述导流机构导流由所述冷凝铜辊的中部往两侧方向流动。

6.与现有技术相比,本实用新型的优点在于:通过所述改进,冷却液经导流机构导流后,冷却液先与冷凝铜辊的中部接触,能够优先对与冷凝铜辊中部接触的大量熔炼后的合金进行降温,随后再往冷凝铜辊的两侧方向流动,对少量与冷凝铜辊两侧接触的熔炼后的合金进行降温,使得经过冷凝铜辊甩带出去的熔炼后的合金温度控制在预定温度范围内,保证生产出的钕铁硼铸片的质量。

7.作为改进,所述导流机构将冷却液输送至所述筒体的上部,通过所述改进,冷却液直接输送至筒体内壁的上部进行降温,省去了铜辊转动过程中热量的散失,以达到更好的降温效果。

8.作为改进,所述驱动机构包括电机和由电机驱动的转轴,所述转轴与所述筒体配合连接,所述电机驱动所述转轴带动所述筒体转动,通过所述改进,电机驱动筒体的传递效果稳定高效,且成本较低,能节约生产成本。

9.作为改进,所述筒体的两侧设有供所述导流机构通过的输出管道,所述筒体通过

密封端盖封住所述输出管道以使筒体密封,所述密封端盖上设有供冷却液流出的输出管道,通过所述改进,筒体两侧的输出管道可通过密封端盖封住或打开,以此完成对导流机构的设置与拆除,分部组装不仅能降低制造的成本同时易于更换零件和对装置进行包养。

10.作为改进,所述导流机构包括输入管道和导流箱,所述输入管道与所述导流箱连接且输入管道与导流箱相连通,所述输入管道穿设在所述密封端盖上且输入管道的一端固定在所述机体上,通过所述改进,导流机构通过输入管道与机体固定连接,导流机构不随筒体的转动而移动,以此能保证导流机构能精确并稳定的控制冷却液的流动轨迹,以此达到对冷凝铜辊中部先输入冷却液的技术效果。

11.作为改进,所述导流箱内设有若干个与所述输入管道相连通的导流通道,所述导流通道与所述筒体连通,冷却液通过所述输入管道流入后,经由若干个所述导流通道导流分成若干股水流与所述筒体的内壁接触,通过所述改进,将整股的冷却液通过若干个导流通道分成若干股水流能更好的平衡冷凝铜辊各个位置的温度,使得冷凝铜辊两端与中部温度差减小,并使与冷凝铜辊各个位置接触的熔炼后的合金降至在预定的温度范围内。

12.作为改进,所述导流箱两侧的所述导流通道按间隔距离均匀分布,所述导流箱中部的导流通道宽度大于所述导流箱两侧的导流通道宽度,通过所述改进,由于熔炼后的合金与冷凝铜辊的中部先接触从而导致大量熔炼后的合金均通过冷凝铜辊的中部甩带出去,因此导流箱中部的导流通道宽度大可有效的对冷凝铜辊的中部进行降温,从而保证冷凝铜辊的中部接触的熔炼后的合金温度与冷凝铜辊两侧中部接触的熔炼后的合金温度保持一致。

13.作为改进,所述冷凝铜辊位于所述放料机构的斜下方,所述搅拌机构位于所述冷凝铜辊的斜下方,通过所述改进,放料机构将熔炼后的合金倒入斜下方的冷凝铜辊,随后冷凝铜辊将熔炼后的合金降温后甩带至搅拌机构,由搅拌机构搅拌均匀,整个装置可完成熔炼合金的降温以及甩带工作,无需凭借传动系统,增加了工作效率。

14.作为改进,所述搅拌机构包括支撑板和设于支撑板下侧的搅拌爪,所述搅拌爪的数量为若干个且依次排列,通过所述改进,若干个搅拌爪能够依次对甩带下来的合金进行搅拌。

附图说明

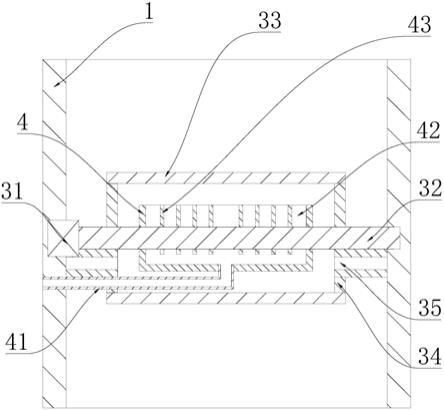

15.图1为本实用新型的整体结构示意图。

16.图2为冷凝铜辊的内部结构剖视图。

17.图中所示:1、机体;2、放料机构;3、冷凝铜辊;31、电机;32、转轴;33、筒体;34、密封端盖;35、输出管道;4、导流箱;41、输入管道;42、导流通道;5、回收通道;6、搅拌机构;61、支撑板;62、搅拌爪。

具体实施方式

18.下面结合附图对本实用新型的实施例作进一步描述。

19.如图1

‑

2所示,一种钕铁硼铸片合金制备装置,包括机体1,所述机体1内设有放料机构2、冷凝铜辊3和搅拌机构6,所述冷凝铜辊3包括驱动机构、筒体33和设于筒体33内的导流机构,冷却液经所述导流机构导流由所述冷凝铜辊3的中部往两侧方向流动。

20.需要说明的是,放料机构1的放料口对应冷凝铜辊3的正上方,冷凝铜辊3的转动方向与搅拌机构6所在方向一致,且经冷凝铜辊3甩开后的合金落入到搅拌机构6中。

21.另需要说明的是,放料机构1为坩埚,坩埚倾倒熔炼后的合金进行放料。

22.具体的,所述导流机构将冷却液输送至所述筒体33的上部。

23.需要说明的是,导流机构将冷却液导流至筒体33的上部并与筒体33的内壁接触。

24.具体的,所述驱动机构包括电机31和由电机31驱动的转轴32,所述转轴32与所述筒体33配合连接,所述电机31驱动所述转轴32带动所述筒体33转动。

25.需要说明的是,转轴32穿设过筒体33且转轴32与筒体33固定连接,导流机构与转轴32转动连接,即转轴32转动时,导流机构固定不动。

26.具体的,所述筒体33的两侧设有供所述导流机构通过的输出管道35,所述筒体33通过密封端盖34封住所述输出管道35以使所述筒体33密封,所述密封端盖34上设有供冷却液流出的输出管道35。

27.需要说明的是,密封端盖34可通过螺栓等配件与筒体33固定连接,冷却液经输出管道 35流出后流经冷水机并循环至输入管道35循环使用。

28.具体的,所述导流机构包括输入管道41和导流箱4,所述输入管道41与所述导流箱4 连接且输入管道41与导流箱4相连通,所述输入管道41穿设在所述密封端盖34上且输入管道41的一端固定在所述机体1上。

29.需要说明的是,导流箱4的中心与筒体33的中心位于一点且导流箱4以筒体33的中心左右、上下对称,密封端盖34与导流箱4通过输入管道41固定在机体1上,即当冷凝铜辊 3转动时,密封端盖34与导流箱4固定不动。

30.具体的,所述导流箱4内设有若干个与所述输入管道41相连通的导流通道42,所述导流通道42与所述筒体33连通,冷却液通过所述输入管道41流入后,经由若干个所述导流通道42导流分成若干股水流与所述筒体33的内壁接触。

31.需要说明的是,导流箱4内设有若干个导流板43,若干个导流板43之间和导流板43与导流箱4的壁体之间形成若干个导流通道42。

32.具体的,所述导流箱4两侧的所述导流通道42按间隔距离均匀分布,所述导流箱4中部的导流通道42宽度大于所述导流箱4两侧的导流通道42宽度。

33.需要说明的是,位于导流箱4中间的导流通道42的宽度为位于导流箱4两侧的导流通道的宽度的两倍以上。

34.具体的,所述冷凝铜辊3位于所述放料机构2的斜下方,所述搅拌机构6位于所述冷凝铜辊3的斜下方。

35.需要说明的是,冷凝铜辊3位于放料机构2的右下方,搅拌机构6位于冷凝铜辊3的斜下方。

36.具体的,所述搅拌机构6包括支撑板61和设于支撑板61下侧的搅拌爪62,所述搅拌爪 62的数量为若干个且依次排列。

37.需要说明的是,搅拌爪62的搅拌方向为朝向依次排列的搅拌爪62方向。

38.通过上述技术方案,本实用新型达到的技术效果为:将熔炼后的合金放入放料机构2中,冷凝铜辊3运行转动,搅拌机构6运行。

39.冷凝铜辊3中,电机31带动转轴32以及筒体33转动,冷却液从输入管道41中流入导

流箱4中,随后通过导流通道42分散成数股冷却液流,其中位于导流箱4中部的导流通道 41大于位于导流箱4两侧的导流通道41,因此从导流箱4中部的导流通道41中流出的冷却液量较大且与筒体33上部的内壁接触,随后筒体33中部的冷却液与从其余导流通道41流出的冷却液融合并向筒体33的两端流去,随后通过筒体33两端密封端盖34上的输出管道35 流出,并流经冷水机后重新流入输入管道41中,放料机构2将熔炼后的合金往朝向冷凝铜辊 3的中心部分倒入,并经冷凝铜辊3甩带后落入到搅拌机构中由搅拌爪62进行搅拌。

40.以上仅就本实用新型的最佳实施例作了说明,但不能理解为是对权利要求的限制。本实用新型不仅局限于以上实施例,其具体结构允许有变化。凡在本实用新型独立权利要求的保护范围内所作的各种变化均在本实用新型保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1