软磁性合金粉末、压粉磁芯、磁性部件及电子设备的制作方法

1.本发明涉及软磁性合金粉末、压粉磁芯、磁性部件及电子设备。

背景技术:

2.在专利文献1中,记载有在将铁系的结晶质合金磁性粉与铁系的非晶质合金磁性粉混合而成的混合磁性粉再混合绝缘性粘结材的复合磁性材料。

3.在专利文献2中,记载有以热硬化性树脂覆盖将fe

‑

ni系合金磁粉混合于硬质的非晶质合金磁粉而获得的混合磁性粉所含的各个粒子的复合磁性材料。

4.[现有技术文献]

[0005]

[专利文献]

[0006]

专利文献1:日本特开2004

‑

197218号公报

[0007]

专利文献2:日本特开2004

‑

363466号公报

技术实现要素:

[0008]

[发明要解决的问题]

[0009]

本发明的目的在于,提供矫顽力低的软磁性合金粉末以及可获得高导磁率的压粉磁芯的软磁性合金粉末。

[0010]

[解决问题的手段]

[0011]

为了达成上述的目的,本发明的软磁性合金粉末为

[0012]

由组成式(fe

(1

‑

(α+β))

x1

α

x2

β

)

(1

‑

(a+b+c+d+e+f))

m

a

b

b

p

c

si

d

c

e

s

f

构成的软磁性合金粉末,

[0013]

x1为选自co及ni中的一种以上,

[0014]

x2为选自al、mn、ag、zn、sn、as、sb、cu、cr、bi、n、o及稀土元素中的一种以上,

[0015]

m为选自nb、hf、zr、ta、mo、w、ti及v中的一种以上,

[0016]

0≤a≤0.150、

[0017]

0≤b≤0.200、

[0018]

0≤c≤0.200、

[0019]

0≤d≤0.200、

[0020]

0<e≤0.200、

[0021]

0<f≤0.0200、

[0022]

0.100≤a+b+c+d+e≤0.300、

[0023]

0.0001≤e+f≤0.220、

[0024]

α≥0、

[0025]

β≥0、

[0026]

0≤α+β≤0.50,

[0027]

下式(1)所示的非晶质化率x(%)为85%以上,

[0028]

x=100

‑

(ic/(ic+ia))

×

100

…

(1)

[0029]

ic:结晶性散射积分强度、

[0030]

ia:非晶质性散射积分强度。

[0031]

本发明的软磁性合金粉末通过具有上述的特征,使矫顽力hcj充分变低。并且,使用本发明的软磁性合金粉末,可以获得导磁率高的压粉磁芯等。

[0032]

本发明的软磁性合金粉末,也可以是:将以体积基准计的粒度分布的d50设为r,粒径为r以上2r以下的软磁性合金粒子的平均圆形度为0.70以上。

[0033]

本发明的软磁性合金粉末,也可以是:将以体积基准计的粒度分布的d50设为r,粒径为r以上2r以下的软磁性合金粉末的平均圆形度为0.90以上。

[0034]

本发明的软磁性合金粉末,也可以是:粒径为25μm以上30μm以下的软磁性合金粉末的平均圆形度为0.70以上。

[0035]

本发明的软磁性合金粉末,也可以是:粒径为25μm以上30μm以下的软磁性合金粉末的平均圆形度为0.90以上。

[0036]

本发明的软磁性合金粉末,也可以是:粒径为5μm以上10μm以下的软磁性合金粉末的平均圆形度为0.70以上。

[0037]

本发明的软磁性合金粉末,也可以是:粒径为5μm以上10μm以下的软磁性合金粉末的平均圆形度为0.90以上。

[0038]

也可以是:0.0001≤e+f≤0.051。

[0039]

也可以是:0.080<d<0.100。

[0040]

也可以是:0.030<e≤0.050。

[0041]

也可以是:0≤a<0.020。

[0042]

也可以是:本发明的软磁性合金粉末含有纳米结晶粒子。

[0043]

本发明的压粉磁芯包括上述的软磁性合金粉末。

[0044]

本发明的磁性部件包括上述的软磁性合金粉末。

[0045]

本发明的电子设备包括上述的软磁性合金粉末。

附图说明

[0046]

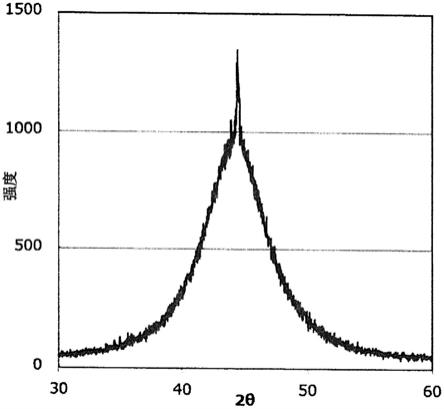

图1是通过x射线结晶结构分析获得的图表的一例。

[0047]

图2是通过对图1的图表作波形分析(profile fitting)获得的图案的一例。

[0048]

图3是示出粒度分布的图。

[0049]

图4是示出粒度分布的图。

[0050]

图5是根据morphologi g3的观察结果。

[0051]

图6a是雾化装置的示意图。

[0052]

图6b是图6a的主要部份放大示意图。

具体实施方式

[0053]

以下,针对本发明的实施方式进行说明。

[0054]

为了达成上述的目的,本实施方式涉及的软磁性合金粉末,其特征在于,

[0055]

是由组成式(fe

(1

‑

(α+β))

x1

α

x2

β

)

(1

‑

(a+b+c+d+e+f))

m

a

b

b

p

c

si

d

c

e

s

f

构成的软磁性合金粉末,

[0056]

x1为选自co及ni中的一种以上,

[0057]

x2为选自al、mn、ag、zn、sn、as、sb、cu、cr、bi、n、o及稀土元素中的一种以上,

[0058]

m为选自nb、hf、zr、ta、mo、w、ti及v中的一种以上,

[0059]

0≤a≤0.150、

[0060]

0≤b≤0.200、

[0061]

0≤c≤0.200、

[0062]

0≤d≤0.200、

[0063]

0<e≤0.200、

[0064]

0<f≤0.0200、

[0065]

0.100≤a+b+c+d+e≤0.300、

[0066]

0.0001≤e+f≤0.220、

[0067]

α≥0、

[0068]

β≥0、

[0069]

0≤α+β≤0.50,

[0070]

下式(1)所示的非晶质化率x(%)为85%以上:

[0071]

x=100

‑

(ic/(ic+ia))

×

100

…

(1)

[0072]

ic:结晶性散射积分强度、

[0073]

ia:非晶质性散射积分强度。

[0074]

本实施方式涉及的软磁性合金粉末通过具有上述的特征,使矫顽力hcj充分变低。并且,变得容易成为宽广的粒度分布。其结果,使用本实施方式的软磁性合金粉末,可以获得导磁率μ高的压粉磁芯等。另外,粒径在特定的范围内的软磁性合金粉末的平均圆形度变高。其结果,可以进一步获得具有良好的hcj的软磁性合金粉末。并且,可以进一步获得导磁率μ高的压粉磁芯等。

[0075]

以下,针对本实施方式涉及的软磁性合金粉末的各成分作详细说明。

[0076]

m为选自nb、hf、zr、ta、mo、w、ti及v中的一种以上。

[0077]

m的含量(a)满足0≤a≤0.150。即,本实施方式涉及的软磁性合金粉末也可以不含m。从使hcj降低的观点出发,优选为满足0≤a≤0.070。随着a的增加,变得容易降低饱和磁化。

[0078]

优选满足0≤a<0.020。也可以满足0≤a≤0.019。通过a为上述的数值范围内,可以进一步提高饱和磁化。

[0079]

b的含量(b)满足0≤b≤0.200。即,本实施方式涉及的软磁性合金粉末也可以不含b。另外,也可以0.060≤b≤0.200。在b过大的情况下,变得容易降低饱和磁化。

[0080]

p的含量(c)满足0≤c≤0.200。即,本实施方式涉及的软磁性合金粉末也可以不含p。另外,也可以0≤c≤0.150。在c过大的情况下,与b过大的情况同样,变得容易降低饱和磁化。

[0081]

si的含量(d)满足0≤d≤0.200。即,本实施方式涉及的软磁性合金粉末也可以不含si。也可以0.080<d<0.100,也可以0.085≤d≤0.095。在d过大的情况下,变得容易降低软磁性合金粉末的圆形度。

[0082]

c的含量(e)满足0<e≤0.200。即,本实施方式涉及的软磁性合金粉末一定包括c。另外,也可以0.001≤e≤0.150,也可以0.030<e≤0.050。通过本实施方式涉及的软磁性合

金粉末包括c,变得容易使hcj变小。在e过大的情况下,与b过大的情况以及c过大的情况同样,变得容易降低饱和磁化。

[0083]

s的含量(f)满足0<f≤0.0200。即,本实施方式涉及的软磁性合金粉末一定包括s。另外,也可以0.0001≤f≤0.0200。通过本实施方式涉及的软磁性合金粉末包括s,变得容易成为宽广的粒度分布,变得容易提高使用软磁性合金粉末制作的压粉磁芯等的导磁率μ。但是,在本实施方式涉及的软磁性合金粉末不含c而含s的情况下,hcj变得过大。另外,也变得容易降低压粉磁芯等的导磁率μ。在f过大的情况下,软磁性合金粉末变得容易包含结晶粒径超过100nm的结晶。并且,在软磁性合金粉末包含结晶粒径超过100nm的结晶的情况下,hcj显著上升,变得容易降低使用软磁性合金粉末的压粉磁芯等的导磁率μ。

[0084]

另外,本实施方式涉及的软磁性合金粉末,满足0.100≤a+b+c+d+e≤0.300。另外,也可以0.240≤a+b+c+d+e≤0.300。通过a+b+c+d+e为上述的范围内,变得容易提升各种特性。在a+b+c+d+e过小的情况下,软磁性合金粉末变得容易包含结晶粒径超过100nm的结晶。在a+b+c+d+e过大的情况下,变得容易降低饱和磁化。

[0085]

另外,本实施方式涉及的软磁性合金粉末,满足0.0001≤e+f≤0.220。也可以0.0001≤e+f≤0.051。通过e+f为上述的范围内,变得容易提升各种特性。

[0086]

根据以上,在c与s中仅含c而不含s的情况下,软磁性合金粉末的粒度分布变尖。其结果,hcj变得良好,但是使用该软磁性合金粉末的压粉磁芯等的导磁率μ没有提高。在c与s中仅含s而不含c的情况下,hcj恶化,使用该软磁性合金粉末的压粉磁芯等的导磁率μ的提高效果小。另外,在包括c与s二者但是e+f过大的情况下,软磁性合金粉末变得容易成为包含结晶粒径超过100nm的结晶的结晶。

[0087]

对fe的含量(1

‑

(a+b+c+d+e+f))没有特别限制,也可以为0.699≤1

‑

(a+b+c+d+e+f)≤0.8999。通过将1

‑

(a+b+c+d+e+f)设定为上述的范围内,软磁性合金粉末变得难以包含结晶粒径超过100nm的结晶。另外,fe的含量(1

‑

(a+b+c+d+e+f))也可以为0.740以上。通过将1

‑

(a+b+c+d+e+f)设定为0.740以上,变得容易使饱和磁化变大。

[0088]

另外,在本实施方式的软磁性合金粉末,也可以以x1和/或x2置换fe的一部分。

[0089]

x1为选自co及ni中的一种以上。关于x1的含量,也可以α=0。即,也可以不含x1。另外,将组成整体的原子数设为100at%,x1的原子数也可以为40at%以下。即,也可以满足0≤α{1

‑

(a+b+c+d+e+f)}≤0.400。

[0090]

x2为选自al、mn、ag、zn、sn、as、sb、cu、cr、bi、n、o及稀土元素中的一种以上。另外,特别地从使hcj降低的观点出发,x2也可以为选自al、zn、sn、cu、cr、bi中的一种以上。关于x2的含量,也可以β=0。即,也可以不含x2。另外,将组成整体的原子数设为100at%,x2的原子数也可以为3.0at%以下。即,也可以满足0≤β{1

‑

(a+b+c+d+e+f)}≤0.030。

[0091]

作为将fe置换为x1和/或x2的置换量的范围,以原子数基准设为fe的一半以下。即,设为0≤α+β≤0.50。

[0092]

此外,本实施方式的软磁性合金粉末也可以包括上述以外的元素作为不可避免的不纯物。例如,相对于软磁性合金粉末100重量%,也可以包括0.1重量%以下。

[0093]

另外,本实施方式的软磁性合金粉末具有由非晶质构成的结构。具体而言,下式(1)所示的非晶质化率x为85%以上。

[0094]

x=100

‑

(ic/(ic+ia))

×

100

…

(1)

[0095]

ic:结晶性散射积分强度

[0096]

ia:非晶质性散射积分强度

[0097]

非晶质化率x高的软磁性合金粉末,结晶磁性异向性变小。因此,使用非晶质化率x高的软磁性合金粉末的压粉磁芯的磁性损失变小。

[0098]

非晶质化率x,通过x射线衍射(xrd)对软磁性合金粉末实施x射线结晶结构分析,进行相的鉴定,读取结晶化的fe或化合物的尖峰(ic:结晶性散射积分强度、ia:非晶质性散射积分强度),从其尖峰强度导出结晶化率,通过上式(1)算出。以下,更具体地说明计算方法。

[0099]

通过xrd针对本实施方式涉及的软磁性合金粉末进行x射线结晶结构分析,得到如图1所示的图表。对其使用下式(2)的洛伦兹函数(lorentzian function)进行波形分析(profile fitting),得到如图2所示的示出结晶性散射积分强度的结晶成分图案α

c

、示出非晶质性散射积分强度的非晶成分图案α

a

以及结合二者的图案α

c+a

。从所得的图案的结晶性散射积分强度以及非晶质性散射积分强度,通过上式(1)求出非晶质化率x。此外,测定范围设为源自非晶质的光晕(halo)所可以确认的衍射角2θ=30

°

~60

°

的范围。在此范围,使通过xrd实测的积分强度与使用洛伦兹函数算出来的积分强度的误差在1%以内。

[0100]

[数学式1]

[0101][0102]

h:尖峰高度

[0103]

u:尖峰位置

[0104]

w:半峰宽

[0105]

b:背景高度

[0106]

另外,本实施方式的软磁性合金粉末,如果非晶质化率x(%)为85%以上,则也可以包括纳米结晶粒子。纳米结晶粒子是指包括结晶粒径为50nm以下的纳米结晶的粒子。另外,软磁性合金粉末是否包括纳米结晶粒子可以通过xrd来确认。在软磁性合金粉末包括纳米结晶粒子的情况下,变得容易进一步降低hcj,并且变得容易提高使用软磁性合金粉末的压粉磁芯等的导磁率μ。

[0107]

此外,在纳米结晶粒子,通常包含有多个纳米结晶。即,后述的软磁性合金粉末的粒径与纳米结晶的结晶粒径不同。

[0108]

另外,本实施方式的软磁性合金粉末也可以为球形度高的软磁性合金粉末。通过具有上述的组成,可以获得近似球形的粒子形状的软磁性合金粉末,即,球形度高的软磁性合金粉末。

[0109]

一般而言,软磁性合金粉末的非晶质化率x越高,则有难以产生塑性变形的倾向。因此,在压粉磁芯等的成形时,充填率变得难以提升。通过使软磁性合金粉末的粒子形状近似球形,可以提升使用该软磁性合金粉末的压粉磁芯等的充填率,可以提高矫顽力hcj以及导磁率μ等的各种特性。

[0110]

另外,本实施方式的软磁性合金粉末,优选为,粒径大的粉末的球形度高。通过粒径大的粉末的球形度高,可以使使用该软磁性合金粉末的压粉磁芯等的充填率的进一步上

升,变得容易使导磁率μ上升。

[0111]

以下,针对在本实施方式的软磁性合金粉末的粒子形状以及粒径(粒度分布)的评价方法作说明。

[0112]

如上所述,粒子形状越接近球形,可以提高使用该软磁性合金粉末的压粉磁芯等的充填率,并且可以提高矫顽力等的各种特性。

[0113]

一般而言,关于软磁性合金粉末的粒度分布的基准,有体积基准与个数基准。体积基准的粒度分布通过将横轴设为粒径、将纵轴设为以体积基准计的频率的图形来表示。个数基准的粒度分布通过将横轴设为粒径、将纵轴设为以个数基准计的频率的图形来表示。将二者合并,成为例如如图3的图。实线为以体积基准计的粒度分布,虚线为以个数基准计的粒度分布。将以体积基准计的粒径的d50设为r,r及2r的位置记载于图3。

[0114]

根据体积基准的粒度分布与以个数基准计的粒度分布的不同,取决于一个个粒子反映于数据的程度的不同。以体积基准计,一个个粒子反映于数据的程度与其体积成比例。即,小型粒子反映于数据的程度小。另一方面,以个数基准计,一个个粒子反映于数据的程度为同等。即,小型粒子反映于数据的程度变大。因此,产生上述的粒度分布的不同。

[0115]

如上所述,本实施方式的软磁性合金粉末,优选为,粒径大的粉末的球形度高。具体而言,以个数基准计的粒径为r以上2r以下的粒子的平均圆形度也可以是0.70以上,也可以0.90以上。另外,对软磁性合金粉末整体,作为粒径为r以上2r以下的粒子的、以个数基准计的含有比例也可以是1%以上25%以下。此外,以个数基准计的粒度分布中,仅将粒径为r以上2r以下的部分的粒度分布摘录于图4。

[0116]

本实施方式的软磁性合金粉末,作为以个数基准计的粒径为25μm以上30μm以下的粒子的平均圆形度也可以是0.70以上,也可以是0.90以上。在这种情况下,以个数基准计的粒径的d50也可以是0.5μm以上25μm以下。另外,相对于软磁性合金粉末整体,作为粒径为25μm以上30μm以下的粒子的、以个数基准计的含有比例也可以是0.1%以上10%以下。

[0117]

本实施方式的软磁性合金粉末,作为以个数基准计的粒径为5μm以上10μm以下的粒子的平均圆形度也可以是0.70以上,也可以是0.90以上。在这种情况下,以个数基准计的粒径的d50也可以是0.5μm以上5μm以下。另外,相对于软磁性合金粉末整体,作为粒径为5μm以上10μm以下的粒子的、以个数基准计的含有比例也可以是0.1%以上10%以下。

[0118]

在本实施方式,对以体积基准计的粒度分布以及粒径的d50(r)的评价方法没有特别限制。例如,可以通过利用夫琅禾费的衍射(fraunhofer diffraction)理论的激光衍射式的粒度分布测定装置来进行评价。

[0119]

在本实施方式,针对以个数基准计的粒度分布,使用morphologi g3(malvern panalytical公司)来进行评价。morphologi g3是可以通过空气使粉末分散、将各个粒子形状投影并评价的装置。通过光学显微镜或激光显微镜,可以评价粒径约为0.5μm~数mm的范围内的粒子形状。具体而言,如根据图5所示的粒子形状测定结果1也可知,可以一次将多个粒子形状投影并评价。然而,实际上可以一次投影并评价远多于图5所示的粒子形状测定结果1所记载的多个粒子形状。

[0120]

由于morphologi g3可以一次制作并评价多个粒子的投影图,与现有的通过sem(扫描式电子显微镜)观察等的评价方法比较,可以在短时间评价多个粒子的形状。例如在后述的实施例,针对20000个粒子制作投影图,自动算出各个粒子的粒径及圆形度,算出粒

径为特定的范围内的粒子的平均圆形度。相对于此,在现有的sem观察,使用sem图像针对一个一个的粒子计算圆形度,因此难以在短时间评价多个粒子的形状。

[0121]

粒子的圆形度是将投影图中的面积设为s、将投影图中的周长设为l,以4πs/l2表示。圆的圆形度为1,粒子的投影图的圆形度越接近1,则粒子的球形度越高。

[0122]

另外,本实施方式的软磁性合金粉末是否具有宽广的粒度分布,可以通过以个数基准计的粒径的标准偏差σ的大小来评价。

[0123]

此外,在评价包含于压粉磁芯等的软磁性合金粉末的各种粒度分布的情况下,可以使用根据现有的sem观察的方法。也可以针对包含于压粉磁芯等的任意的截面的一个一个粒子,从sem图像算出并评价粒径以及圆形度。

[0124]

本发明人发现通过控制软磁性合金粉末的组成,可以获得具有宽广的粒度分布的软磁性合金粉末。另外,通过控制软磁性合金粉末的组成,可以控制软磁性合金粉末整体的hcj。

[0125]

并且,本发明人发现使用软磁性合金粉末整体的hcj为合适且具有宽广的粒度分布的软磁性合金粉末的压粉磁芯等的导磁率μ变得良好。

[0126]

另外,本发明人发现,为了使软磁性合金粉末整体的hcj及使用软磁性合金粉末的压粉磁芯等的导磁率μ及耐电压特性等更为良好,控制粒径大的软磁性合金粉末的球形度比控制软磁性合金粉末整体的球形度还要重要。具体而言,以个数基准计的粒径为r以上2r以下的粒子的平均圆形度及以个数基准计的粒径为25μm以上30μm以下的粒子的平均圆形度越高,导磁率μ以及耐电压特性越容易变好。

[0127]

另外,软磁性合金粉末整体的球形度,也可以通过控制制造方法来变化。然而,即使仅控制制造方法,与粒径小的软磁性合金粉末比较,也难以使粒径大的软磁性合金粉末的球形度变化。即,发现了重要的是,为了控制粒径大的软磁性合金粉末的球形度,与控制制造方法比较,控制软磁性合金粉末的组成更容易使软磁性合金粉末整体的粒子形状变化。

[0128]

在此,对软磁性合金粉末整体的体积分布,针对作为彼此相同的合计体积比例的、粒径小的软磁性合金粉末与粒径大的软磁性合金粉末来进行考虑。如果为彼此相同的合计体积比例,相对于粒径大的软磁性合金粉末,粒径小的软磁性合金粉末的粒子数变得非常多。例如,如果为彼此相同的合计体积比例,粒径10μm的软磁性合金粉末的粒子数,为粒径1μm的软磁性合金粉末的粒子数的约1/1000。

[0129]

即,软磁性合金粉末整体的球形度,对粒径大而粒子数少的软磁性合金粉末的球形度赋予的影响小。并且,无论粒径大的软磁性合金粉末的球形度为何,软磁性合金粉末整体的球形度均可以变化。

[0130]

以下,针对本实施方式的软磁性合金粉末的制造方法作说明。

[0131]

本实施方式的软磁性合金粉末的制造方法没有特别限定。例如可列举雾化法。雾化法的种类也为任意,可以列举水雾化法、气体雾化法等。

[0132]

以下,针对根据水雾化法的软磁性合金粉末的制造方法作记载。首先,准备原料。所准备的原料也可以是金属等的单体,也可以是合金。对原料的形态也没有特别限制。例如,可以列举锭(ingot)、块(chunk)或粒(shot)。

[0133]

接下来,秤量所准备的原料并混合。此时,以获得设为最终目的的组成的软磁性合

金粉末的方式,进行秤量。然后,将混合的原料熔融、混合而得到熔融金属。用于熔融、混合的器具没有特别限制。例如可使用坩埚等。熔融金属的温度,可以考虑各金属元素的熔点来决定,例如可以设为1200~1600℃。

[0134]

然后,以水雾化法从熔融金属制作软磁性合金粉末。具体而言,以通过喷头等使熔融金属喷出,并且使高压水流撞击喷出的熔融金属而急冷的方式,可以制作软磁性合金粉末。另外,熔融金属与软磁性合金粉末的组成实质上一致。

[0135]

在此,为了获得设为目的的软磁性合金粉末的粒径,通过控制高压水流的压力、熔融金属的喷出量等,可以控制粒径。然后,得到具有设为目的的粒度分布的软磁性合金粉末。

[0136]

高压水流的压力也可以例如为50mpa以上100mpa以下。针对熔融金属的喷出量,也可以例如为1kg/min以上20kg/min以下。

[0137]

另外,也可以对所得到的作为非晶质的软磁性合金粉末进行热处理,在软磁性合金粉末使纳米结晶粒子析出。热处理的条件例如为350℃以上800℃以下、0.1分钟以上120分钟以下。

[0138]

以下,针对根据气体雾化法的软磁性合金粉末的制造方法作记载。

[0139]

本发明人在使用图6a及图6b所示的雾化装置作为雾化装置的情况下,容易制作粒径大的软磁性合金粉末,并且变得容易进一步获得作为非晶质的软磁性合金粉末。

[0140]

如图6a所示,雾化装置10具有熔融金属供给20与配置在金属供给部20的铅直方向的下方的冷却部30。在图中,铅垂方向是沿着z轴的方向。

[0141]

熔融金属供给20具有容纳熔融金属21的耐热性容器22。在耐热性容器22,通过加热用线圈24,来熔融以成为最终获得的软磁性合金粉末的组成的方式秤量的各金属元素的原料,成为熔融金属21。熔融时的温度,即,熔融金属21的温度,可以考虑各金属原料的熔点而决定,例如可以设为1200~1600℃。

[0142]

熔融金属21从释出口23朝向冷却部30,作为滴下熔融金属21a而被释出。从气体喷射喷头26将高压气体朝向释出的滴下熔融金属21a喷射,滴下熔融金属21a成为多个熔滴,被沿着气流朝向筒体32的内面输送。

[0143]

作为从气体喷射喷头26喷射的气体,优选非活性气体或还原性气体。作为非活性气体,可以使用例如氮气、氩气、氦气等。作为还原性气体,可以使用例如氨分解气体等。然而,在熔融金属21为难以氧化的金属的情况下,从气体喷射喷头26喷射的气体也可以为空气。

[0144]

向筒体32的内面输送的滴下熔融金属21a,撞击于在筒体32的内部形成为倒圆锥状的冷却液流50,被进一步断开而微细化并且冷却固化,成为固体状的合金粉末。筒体32的轴心o,相对于铅垂线z以规定角度θ1倾斜。作为规定角度θ1,没有特别限定,优选为0~45度。通过设为这样的角度范围,使来自释出口23的滴下熔融金属21a变得容易向在筒体32的内部形成为倒圆锥状的冷却液流50释出。

[0145]

沿着筒体32的轴心o在下方设置有排出部34,可以使包含于冷却液流50的合金粉末与冷却液一起排出至外部。与冷却液一起排出的合金粉末在外部的贮留槽等,与冷却液分离并取出。另外,作为冷却液,没有特别限定,可以使用冷却水。

[0146]

在本实施方式,由于滴下熔融金属21a撞击于形成为倒圆锥状的冷却液流50,与冷

却液流沿着筒体32的内面33的情况比较,缩短滴下熔融金属21a的熔滴的飞行时间。当飞行时间缩短时,促进急冷效果,提高所获得的软磁性合金粉末的非晶质化率x。另外,粒径大的软磁性合金粉末的球形度变得容易变大。另外,由于缩短飞行时间时滴下熔融金属21a难以被氧化,从而也促进所获得的软磁性合金粉末的微细化并且提高软磁性合金粉末的品质。

[0147]

在本实施方式,为了在筒体32的内部将冷却液流形成为倒圆锥状,控制在用于将冷却液导入筒体32的内部的冷却液导入部(冷却液导出部)36的冷却液的流动。在图6b,显示冷却液导入部36的结构。

[0148]

如图6b所示,通过框体38,规定位于筒体32的径向的外侧的外侧部(外侧空间部)44与位于筒体32的径向的内侧的内侧部(内侧空间部)46。外侧部44与内侧部46被隔开部40隔开,通过形成在隔开部40的轴心o方向的上部的通路部42,外侧部44与内侧部46连通,并且冷却液可以流通。

[0149]

在外侧部44,连接有单一或多个喷头37,冷却液从喷头37进入外侧部44。另外,在内侧部46的轴心o方向的下方,形成有冷却液释出部52,内侧部46内的冷却液从冷却液释出部52释出(导出)至筒体32的内部。

[0150]

框体38的外周面,成为导引内侧部46内的冷却液的流动的流路内周面38b,在框体38的下端38a,从框体38的流路内周面38b连续,形成有突出于半径方向的外侧的外方凸部38a1。因此,外方凸部38a1的前端与筒体32的内面33之间的环状之间隙成为冷却液释出部52。在外方凸部38a1的流路侧上表面,形成有流路偏向面62。

[0151]

如图6b所示,通过外方凸部38a1,冷却液释出部52的径向宽度d1,比在内侧部46的主要部的径向宽度d2窄。通过d1比d2窄,在内侧部46的内部沿着流路内周面38b下降至轴心o的下方的冷却液,接着沿着框体38的流路偏向面62流动而撞击于筒体32的内面33并反射。其结果如图6a所示,冷却液从冷却液释出部52以倒圆锥状释出于筒体32的内部,形成冷却液流50。此外,在d1=d2的情况下,从冷却液释出部52释出的冷却液,沿着筒体32的内表面33形成冷却液流。

[0152]

d1/d2优选为2/3以下、更优选为1/2以下、最优选为1/10以上。

[0153]

另外,从冷却液释出部52流出的冷却液流50,是从冷却液释出部52向轴心o直线前进的倒圆锥流,也可以是漩涡状的倒圆锥流。

[0154]

另外,熔融金属的喷出量气体喷射压、筒体32内的压力、冷却液释出压、d1/d2等,可以根据设为目的的软磁性合金粉末的粒径作适当设定。熔融金属的喷出量也可以例如是1kg/min以上20kg/min以下。气体喷射压也可以例如是0.5mpa以上19mpa以下。筒体32内的压力也可以例如是0.5mpa以上19mpa以下。冷却液释出压也可以例如是0.5mpa以上19mpa以下。

[0155]

熔融金属的喷出量越少,则粒径变小,有容易制作作为非晶质的软磁性合金粉末的倾向。

[0156]

气体喷射压、筒体32内的压力以及冷却液释出压越高,则粒径变小,也有粒子的圆形度变小的倾向。

[0157]

另外,针对粒径,通过例如筛分级、气流分级等而能够粒度调整。以下,针对通过筛分级进行粒度调整的方法作说明。

[0158]

以筛分级,使例如每一回的粉末入料量、分级时间和/或网眼尺寸变化,能够粒度

调整。并且,适当地控制每一回的粉末入料量、分级时间和/或网眼尺寸,可以获得具有期望的粒度的软磁性合金粉末。

[0159]

每一回的粉末入料量越多,则变得容易降低粒子的平均圆形度。分级时间越短,则变得容易降低粒子的平均圆形度。网眼尺寸越大,则变得容易降低粒子的平均圆形度。

[0160]

作为其他的粒度调整的方法,有使粉末通过网眼的次数变化的方法。即使同一网眼尺寸,通过使粉末通过网眼的次数变多,也可以更多地抽出异形状粒子。通过更多地抽出异形状粒子,也可以提升粉末的平均圆形度。

[0161]

也可以通过调配多个种类的软磁性合金粉末,来进行粒度调整。

[0162]

对本实施方式涉及的软磁性合金粉末的用途没有特别限制。例如,可列举压粉磁芯。在使用本实施方式涉及的软磁性合金粉末的情况下,即使使压粉磁芯制作时的压力比较低,也变得容易获得适当的导磁率μ。这是因为通过粒度分布变宽广,即使使压粉磁芯制作时的压力比较低,获得的压粉磁芯也变得容易致密化。具体而言,可以将压粉磁芯制作时的压力设为例如98mpa以上1500mpa以下。

[0163]

另外,本实施方式涉及的压粉磁芯,可以适用为电感用、特别是功率电感(power inductor)用的压粉磁芯。另外,也可以适用于将压粉磁芯与线圈部一体成形的电感。

[0164]

另外,也可以适用于使用软磁性合金粉末的磁性部件,例如薄膜电感、磁头。另外,使用该软磁性合金粉末的压粉磁芯、磁性部件,也可以适用于电子设备。

[0165]

[实施例]

[0166]

以下,基于实施例具体地说明本发明。

[0167]

(实验例1)

[0168]

以获得记载于以下所示的表1的组成的母合金的方式,准备、秤量各种材料锭。然后,容纳于配置在水雾化装置内的坩埚。接下来,在非活性气氛中,使用设于坩埚外部的工作线圈(work coil),通过高频感应将坩埚加热至1500℃,将坩埚中的锭熔融、混合而获得熔融金属(熔液)。

[0169]

接下来,从设于坩埚的喷头,将坩埚内的熔液喷出的同时,通过使喷出的熔液撞击100mpa的高压水流而急冷,来制作表1所示的各实施例及比较例的软磁性合金粉末。另外,通过icp分析确认母合金的组成与软磁性合金粉末的组成大体一致。

[0170]

针对所得到的各软磁性合金粉末,进行筛分级。筛分级的条件设为每一回的入料量0.5kg、分级时间1分钟。另外,网眼尺寸设为网眼间距38μm。

[0171]

确认所得到的各软磁性合金粉末由非晶质构成或由结晶构成。使用xrd测定各薄带的非晶质化率x,在x为85%以上的情况下设为由非晶质构成,在x为小于85%的情况设为由结晶构成。将结果示于表1。

[0172]

对所得到的各软磁性合金粉末测定hcj和bs。hcj是使用hc计(hc meter)来测定。将结果示于表1。在实验例1,将hcj为2.4oe以下设为良好、1.0oe以下设为更良好。将bs为0.70t以上设为良好、1.40t以上设为更良好。

[0173]

评价在所得到的各软磁性合金粉末的粉末粒子的形状。具体而言,评价以体积基准计的d50(r)、以个数基准计的d50、以个数基准计的σ以及以个数基准计的粒径在r以上2r以下的平均圆形度。将结果示于表1。

[0174]

在实验例1,以体积基准计的d50(r)为10~11μm,以个数基准计的d50成为4~5μm。

[0175]

以体积基准计的d50(r),是使用激光衍射的粒度分布测定装置(helos&rodos、sympatec公司)进行测定。

[0176]

以个数基准计的d50及σ是通过使用morphologi g3(malvern panalytical公司)以倍率10倍观察20000个粉末粒子的形状来测定。具体而言,将体积3cc的量的软磁性合金粉末以1~3bar的空气压分散而拍摄通过激光显微镜的投影像。通过各粉末粒子的粒径,算出以个数基准计的d50以及σ。此外,各粉末粒子的粒径设为圆当量直径(equivalent circle diameter)。

[0177]

在实验例1,将σ为2.5μm以上的情况设为良好。

[0178]

以个数基准计的粒径在r以上2r以下的平均圆形度,通过分别测定20000个粉末粒子中的粒径为r以上2r以下的粉末粒子的圆形度并将其平均而算出。

[0179]

接下来,从各软磁性合金粉末制作环形铁芯(toroidal core)。具体而言,对各软磁性合金粉末,以成为绝缘粘合剂的酚树脂量成为整体的3质量%的方式混合,使用一般性的行星式搅拌机作为搅拌机造粒并以成为约500μm的造粒粉的方式造粒。接下来,将所得到的造粒粉以表面压力4ton/cm2(392mpa)成形,制作外形φ13mm、内径φ8mm、高度6mm的环形形状的成形体。将所得到的成形体以150℃硬化,制作环形铁芯。

[0180]

然后,将uew线绕线于环形铁芯,使用4284a precision lcr meter(惠普)以100khz测定μ(导磁率)。在实验例1,将μ为25以上的情况设为良好。

[0181]

[表1]

[0182][0183]

根据表1,在全部的实施例及比较例,以个数基准计的粒径在r以上2r以下的平均圆形度为0.70以上。

[0184]

根据表1,作为不含c和si的比较例的试样编号1的软磁性合金粉末的hcj高、σ低。并且,环形铁芯的μ也低。

[0185]

作为在试样编号1的软磁性合金粉末仅添加s的组成的试样编号5~7的软磁性合金粉末,与试样编号1的软磁性合金粉末比较,通过s的添加使hcj进一步变高。并且,与试样编号1同样,环形铁芯的μ也低。

[0186]

作为在试样编号1的软磁性合金粉末仅添加c的组成的试样编号2~4的软磁性合金粉末,与试样编号1的软磁性合金粉末比较,hcj降低并且σ也降低。并且,与试样编号1比较,环形铁芯的μ也降低。

[0187]

作为在试样编号2的软磁性合金粉末在特定的范围内添加s的组成的试样编号8~12的软磁性合金粉末,hcj及σ为良好。另外,使用该软磁性合金粉末的环形铁芯的μ也为良好。此外,s的含量(f)过多的试样编号13,软磁性合金粉末包括结晶粒径100nm以上的结晶,非晶质化率x小于85%。并且,hcj显著上升。另外,环形铁芯的μ也低。

[0188]

试样编号14~17为不含m、si和s且使p的含量(c)以及c的含量(e)变化的比较例的软磁性合金粉末。试样编号14~17的σ低、环形铁芯的μ也低。另外,c的含量大的试样编号17的hcj也上升。

[0189]

试样编号18~21是具有s的含量(f)相对于试样编号14~17从0变化到0.0010的组成的实施例的软磁性合金粉末,hcj及σ为良好。另外,使用该软磁性合金粉末的环形铁芯的μ也为良好。

[0190]

试样编号22~24是具有不含m、p及s且使b的含量(b)、si的含量(d)及c的含量(e)变化的组成的比较例的软磁性合金粉末。试样编号22~24的σ低、环形铁芯的μ也低。

[0191]

试样编号25~27是具有s的含量(f)相对于试样编号22~24从0变化到0.0010的组成的实施例的软磁性合金粉末,hcj及σ为良好。并且,使用该软磁性合金粉末的环形铁芯的μ也为良好。

[0192]

试样编号25~27的各实施例与试样编号8~12、18~21的各实施例比较,bs较小。这是因为fe的含量较小。

[0193]

试样编号28~30、28a~28d与上述的实施例不同,为包括作为m的nb的实施例的软磁性合金粉末。与不含m的实施例同样,hcj及σ为良好。另外,满足0≤a<0.020的实施例的bs相较于满足a≥0.020的实施例的bs为良好。另外,使用该软磁性合金粉末的环形铁芯的μ也为良好。

[0194]

此外,针对实验例1的各实施例,也同样地算出以个数基准计的粒径在25μm以上30μm以下的平均圆形度以及以个数基准计的粒径在5μm以上10μm以下的平均圆形度。其结果,在全部的实施例,以个数基准计的粒径在25μm以上30μm以下的平均圆形度为0.70以上,以个数基准计的粒径在5μm以上10μm以下的平均圆形度为0.90以上。

[0195]

(实验例2)

[0196]

在实验例2,除将雾化方法由水雾化法变更为气体雾化法这一点及筛分级的条件以外,与实验例1同样地实施。使用图6a及图6b所示的雾化装置。

[0197]

以获得记载于以下所示的表2的组成的母合金的方式,准备、秤量各种材料锭。

[0198]

接下来,将母合金容纳于配置在雾化装置10内的耐热性容器22。接下来,将筒体32内抽真空后,使用设于耐热性容器22外部的加热用线圈24,通过高频感应加热耐热性容器

22,将耐热性容器22中的原料金属熔融、混合而获得1500℃的熔融金属(熔液)。

[0199]

将所得到的熔液以1500℃喷射至冷却部30的筒体32,通过以7mpa的喷射气压喷射氩气,成为多个熔滴。熔滴撞击于通过以泵压(冷却液释出压)10mpa供给的冷却水而形成的倒圆锥状的冷却水流,成为微细的粉末,其后将其回收。此外,筒体32的压力设为0.5mpa。

[0200]

另外,在图6所示的雾化装置10,筒体32的内面的内径为300mm、d1/d2为1/2、角度θ1为20度。

[0201]

针对所得到的各软磁性合金粉末,进行筛分级。筛分级的条件设为每一回的入料量0.05kg、分级时间5分钟。另外,网眼尺寸设为网眼间距63μm。

[0202]

在实验例2,与实验例1不同,以体积基准计的d50(r)为22~27μm、以个数基准计的d50为8~9μm。另外,在实验例2,在全部的实施例及比较例,以个数基准计的粒径在r以上2r以下的平均圆形度为0.90以上。另外,在实验例2,将σ为7.0μm以上设为良好。另外,将环形铁芯的导磁率μ为33以上设为良好。将结果示于表2。

[0203]

[表2]

[0204][0205]

根据表2,在全部的实施例及比较例中,以个数基准计的粒径在r以上2r以下的平均圆形度为0.90以上。

[0206]

根据表2,作为不含c及s的比较例的试样编号31的软磁性合金粉末的hcj高、σ低。并且,环形铁芯的μ也低。

[0207]

作为在试样编号31的软磁性合金粉末仅添加s的组成的试样编号35~37的软磁性合金粉末,与试样编号31的软磁性合金粉末比较,通过s的添加而使hcj进一步变高。并且,与试样编号31同样,环形铁芯的μ也低。

[0208]

作为在试样编号31的软磁性合金粉末仅添加c的组成的试样编号32~34的软磁性合金粉末,与试样编号31的软磁性合金粉末比较,hcj降低并且σ也降低。并且,与试样编号31比较,环形铁芯的μ也降低。

[0209]

作为在试样编号32的软磁性合金粉末在特定的范围内添加s的组成的试样编号38~42的实施例的软磁性合金粉末,hcj及σ为良好。另外,使用该软磁性合金粉末的环形铁芯的μ也为良好。此外,s的含量(f)过多的试样编号43,软磁性合金粉末由结晶粒径100nm以上的结晶构成,hcj显著上升。另外,环形铁芯的μ也低。

[0210]

试样编号44~47为不含m、si及s且使p的含量(c)及c的含量(e)变化的比较例的软磁性合金粉末。试样编号44~47的σ低、环形铁芯的μ也低。另外,c的含量大的试样编号47的hcj也上升。

[0211]

试样编号48~51是具有s的含量(f)相对于试样编号44~47从0变化到0.0010的组成的实施例的软磁性合金粉末,hcj及σ为良好。另外,使用该软磁性合金粉末的环形铁芯的μ也为良好。

[0212]

试样编号52~54是具有不含m、p及s且使b的含量(b)、si的含量(d)及c的含量(e)变化的组成的比较例的软磁性合金粉末。试样编号52~54的σ低、环形铁芯的μ也低。

[0213]

试样编号55~57是具有s的含量(f)相对于试样编号52~54从0变化到0.0010的组成的实施例的软磁性合金粉末,hcj及σ为良好。另外,使用该软磁性合金粉末的环形铁芯的μ也为良好。

[0214]

试样编号55~57的各实施例与试样编号38~42、48~51的各实施例比较,bs较小。这是因为fe的含量较小。

[0215]

试样编号58~60、58a~58d与上述的实施例不同,为包括作为m的nb的实施例的软磁性合金粉末。与不含m的实施例同样,hcj及σ为良好。另外,满足0≤a<0.020的实施例的bs相较于满足a≥0.020的实施例的bs为良好。另外,使用该软磁性合金粉末的环形铁芯的μ也为良好。

[0216]

试样编号60a及60b是具有fe的含量比试样编号31~60高的组成的实施例的软磁性合金粉末。即使提高fe的含量,hcj及σ也为良好。另外,使用该软磁性合金粉末的环形铁芯的μ也为良好。

[0217]

另外,除使m的种类变化的这一点以外,以与试样编号58同条件制作试样编号61~70的各种软磁性合金粉末。另外,除使m的种类变化的这一点以外,以与试样编号58b同条件制作试样编号61b~70b的各种软磁性合金粉末。将结果示于表3。

[0218]

[表3]

[0219][0220]

根据表3,使m的种类变化的试样编号61~70,成为与试样编号58同等程度良好的试验结果。另外,试样编号61b~70b,成为与试样编号58b同等程度良好的试验结果。

[0221]

(实验例3)

[0222]

在实验例3,制作满足a=0.000、b=0.120、c=0.090、d=0.030、e=0.010、f=0.0010、α=β=0的试样编号71的软磁性合金粉末。另外,实施使x1和/或x2的种类和含量从试样编号71适当变化的试样编号72~125。在实验例3的软磁性合金粉末的制造条件,除软磁性合金粉末的组成以外,设为与实验例2同条件。将结果示于表4。

[0223]

[表4]

[0224][0225]

根据表4,具有本发明的范围内的组成的试样编号71~125的软磁性合金粉末,具有适当的hcj、bs及σ。另外,使用该软磁性合金粉末的环形铁芯的μ也为良好。

[0226]

(实验例4)

[0227]

在实施例4,针对试样编号71,除了通过改变在筛分级的每一回的粉末入料量而改变软磁性合金粉末的个数基准的平均圆形度这一点以外,以与实验例3相同条件制作试样编号126~128的软磁性合金粉末。将结果示于表5。另外,在表5,也示出以个数基准计的粒径在25μm以上30μm以下的平均圆形度的具体数值。

[0228]

另外,在实验例4,测定环形铁芯的导磁率与耐电压特性。在耐电压的测定中,首先,在垂直于环形铁芯的厚度方向的二面形成in

‑

ga电极。接下来,使用源表(source meter)施加电压,测定1ma的电流流过时的电压。然后,通过将该电压除以环形铁芯的厚度,来测定耐电压特性。

[0229]

[表5]

[0230][0231]

根据表5,使软磁性合金粉末的平均圆形度变化的试样编号126~128的软磁性合金粉末,与试样编号71同样地具有适当的hcj及σ。另外,使用该软磁性合金粉末的环形铁芯的μ也为良好。

[0232]

另外,环形铁芯的耐电压特性,在r以上2r以下的平均圆形度及在25μm以上30μm以下的平均圆形度越高,则有容易变得良好的倾向。

[0233]

(实验例5)

[0234]

在实施例5,针对试样编号8,除了通过改变在筛分级的每一回的粉末入料量和分

级时间而改变软磁性合金粉末的平均圆形度这一点以外,以与实验例1相同条件制作试样编号130~136的软磁性合金粉末。另外,与实验例4同样地测定使用各试样的软磁性合金粉末的环形铁芯的导磁率及耐电压特性。将结果示于表6。另外,在表6,也示出以个数基准计的粒径在25μm以上30μm以下的平均圆形度以及以个数基准计的粒径在5μm以上10μm以下的平均圆形度的具体数值。

[0235]

[表6]

[0236]

[0237]

根据表6,使软磁性合金粉末的平均圆形度变化的试样编号8、130~136的软磁性合金粉末,与实验例1的各实施例同样地具有适当的hcj及σ。另外,使用该软磁性合金粉末的环形铁芯的μ也为良好。

[0238]

另外,环形铁芯的耐电压特性,在r以上2r以下的平均圆形度以及在25μm以上30μm以下的平均圆形度越高,则有容易变得良好的倾向。

[0239]

(实验例6)

[0240]

在实验例6,在2mpa以上15mpa以下的范围使气体喷雾法的喷射气压变化,制作粒度及形状互异的六种试样a~f。通过调配试样a~f而制作试样编号71、137、138。试样137、138是,将以个数基准计的粒径在r以上2r以下的平均圆形度与以个数基准计的粒径在25μm以上30μm以下的平均圆形度设为近似于试样71的值并且使包含于软磁性合金粉末的所有粒子的平均圆形度变化的试样。将试样a~f的喷射气压、以个数基准计的d50及所有粒子的平均圆形度示于表7b。另外,将试样a~f的调配比(质量比)示于表7c。另外,试样c与试样编号71相同,试样a~f的气体喷雾法的除喷射气压以外的制作条件与试样编号71相同。并且,测定使用各试样的软磁性合金粉末的环形铁芯的导磁率及耐电压特性。将结果示于表7a。

[0241]

[表7a]

[0242][0243]

[表7b]

[0244][0245]

[表7c]

[0246][0247]

根据表7a,可以确认:即使全部粒子的平均圆形度变化,若使组成、以个数基准计的粒径在r以上2r以下的平均圆形度以及以个数基准计的粒径在25μm以上30μm以下的平均圆形度显示为与变化前同样高的值,也可以得到与变化前同样良好的结果。

[0248]

(实验例7)

[0249]

在实验例7,除使p的含量(c)及si的含量(d)从试样编号71适当地变化这一点以外,以相同条件制作试样编号139、139a、140、140a的软磁性合金粉末。将结果示于表8。

[0250]

[表8]

[0251][0252]

根据表8,满足0.080<d<0.100的试样编号71、139a、140a与不满足0.080<d<0.100的试样编号139、140比较,hcj降低,为具有良好的hcj的结果。

[0253]

(实验例8)

[0254]

在实验例8,除使b的含量(b)及c的含量(c)从试样编号71适当地变化这一点以外,以相同条件制作试样编号141a、141~143的软磁性合金粉末。将结果示于表9。

[0255]

[表9]

[0256][0257]

根据表9,满足0.0001≤e+f≤0.051的试样编号71、141a、141、142与不满足0.0001≤e+f≤0.051的试样编号143比较,σ变大,环形铁芯的导磁率μ也变大。

[0258]

根据表9,满足0.030<e≤0.050的试样编号141a、142与不满足0.030<e≤0.050的

试样编号71、141、143比较,环形铁芯的导磁率μ变大。

[0259]

(实验例9)

[0260]

在实验例9,制作对试样编号59的软磁性合金粉末进行热处理而使软磁性合金析出纳米结晶的试样编号142的软磁性合金粉末。热处理条件设为以520℃60分钟。另外,通过xrd确认:在试样编号151的软磁性合金粉末析出有结晶粒径30nm以下且结晶结构为体心立方(bcc)的纳米结晶粒子,以及试样编号151的软磁性合金粉末的非晶质化率x(%)为85%以上。将结果示于表10。

[0261]

[表10]

[0262][0263]

根据表10,通过热处理析出纳米结晶粒子的试样编号151与热处理前的试样编号59比较,hcj降低,环形铁芯的导磁率μ变大。

[0264]

【附图说明】

[0265]1……

粒子形状测定结果

[0266]

10

……

雾化装置

[0267]

20

……

熔融金属供给部

[0268]

21

……

熔融金属

[0269]

21a

……

滴下熔融金属

[0270]

30

……

冷却部

[0271]

36

……

冷却液导入部

[0272]

38a1

……

外方凸部

[0273]

50

……

冷却液流

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1