单频感应加热激励电源实现电磁侧封装置及方法

1.本发明涉及金属铸造技术领域,特别是涉及一种单频感应加热激励电源实现电磁侧封装置及方法。

背景技术:

2.随着社会对钢铁等金属的需求量增多,传统的金属冶炼、铸造方法已经无法满足智能、高效和节能的发展主题。

3.现有的金属板材(铝板)制造采用双辊铸轧机进行铸轧而成,所述双辊铸轧机设置有机架,在机架上转动安装有两个轧辊,在两个轧辊之间的间隙一侧设置有铸嘴,金属液从铸嘴内流出,经过两个轧辊之间的间隙,被两个轧辊挤压形成金属板材,为了防止金属液从两个轧辊侧面流出,在两个轧辊侧面设置有固体金属挡板。

4.如最初使用固体金属挡板从侧面封堵金属液体的方法不仅降低了整个金属板材制造效率,而且更换侧封挡板大大增加生产成本。

5.因此,现有技术的缺陷是,采用金属挡板机械侧封温度变化性大,在生产制造过程中,特别是在上电和断电时,金属液体的结晶会导致轧辊和侧封挡板粘连,影响下次生产。另外固体挡板的使用寿命很短,更换侧封挡板导致维护时间增加,降低了工业生产效率。

技术实现要素:

6.有鉴于现有技术的至少一个缺陷,本发明的目的是提供一种单频感应加热激励电源实现电磁侧封装置及方法,采用电磁侧封装置对双辊铸轧机两个轧辊之间的金属液体实现无接触式侧封。

7.为了达到上述目的,本发明采用如下技术方案:一种单频感应加热激励电源实现电磁侧封装置,包括侧封装置,侧封装置设置有u形的电磁铁,所述电磁铁产生交变的电磁场,交变的电磁场穿过双辊铸轧机的两个轧辊之间金属液的边缘,对金属液产生侧封力。

8.通过上述的u形的电磁铁,只需将u形的电磁铁连接交流电源,产生交变的电磁场,交变的电磁场穿过双辊铸轧机的轧辊两侧的金属液,金属液受到洛伦兹力,洛伦兹力形成所述的侧封力,该侧封力大于靠近轧辊两侧的金属液的静压力,从而实现无接触式侧封。

9.还包括谐振电容c,电磁铁与谐振电容c形成谐振电路。电磁铁与谐振电容c串联或并联,形成串联谐振电路或并联谐振电路。

10.电磁铁与谐振电容c形成谐振电路,谐振电路谐振时,电磁铁的电流最大,电路的效率最高。

11.所述谐振电容c的一端连接变压器的原边线圈的一端,变压器的副边线圈的一端连接电磁铁的一端,电磁铁的另一端连接变压器的副边线圈的另一端。

12.谐振电容c、变压器、电磁铁一起形成谐振电路。

13.所述侧封装置连接有交流电源,谐振电容c的另一端连接交流电源的一端,变压器的原边线圈的另一端连接交流电源的另一端。

14.交流电源给侧封装置提供交变电流信号。

15.所述交流电源包括整流电路,整流电路连接有buck电路,buck电路连接有逆变电路,逆变电路连接所述侧封装置,所述buck电路和逆变电路连接有微处理器。

16.逆变电路的其中一个输出端连接谐振电容c的另一端,逆变电路的另一个输出端连接变压器的原边线圈的另一端。

17.整流电路将交流电转换为直流电,微处理器连接buck电路实现对电路功率的调节。微处理器连接逆变电路控制其将直流电转变为交流电。

18.所述buck电路包括igbt、二极管vd1、电感l1和电容c1;igbt的集电极连接整流电路的正输出端,igbt的发射极连接二极vd1的负极,二极vd1的正极连接整流电路的负输出端,二极vd1的负极还连接电感l1的一端,电感l1的另一端连接电容c1的一端,电容c1的另一端连接整流电路的负输出端,电容c1的一端连接逆变电路的正输入端,电容c1的另一端连接逆变电路的负输入端;igbt的控制端连接微处理器。

19.通过上述的buck电路,微处理器发出相应的脉冲控制信号控制igbt的通断,从而调节buck电路的输出功率,经过电容c1的滤波作用,输出直流电给逆变电路。

20.所述微处理器发送pwm信号控制逆变电路产生交流电信号,所述逆变电路经霍尔电流传感器连接所述侧封装置,霍尔电流传感器的信号输出端组经上钳电路连接微处理器,上钳电路设置有处理信号输出端和采集信号输出端,处理信号输出端连接微处理器的第一信号输入端;采集信号输出端经信号调理电路连接微处理器的第二信号输入端。

21.所述微处理器采用dsp28335微处理器,通过扫频和锁相的方式确定最佳谐振频率。霍尔电流互感器检测到的波形通过上钳电路的处理得到正弦波,微处理器确定正弦波的压差得到峰峰值实现扫频,通过信号调理电路的处理得到方波最终实现相位锁定,以此锁定最佳谐振频率。

22.所述上钳电路包括电阻r12、可调电阻vr4、集成运放u3、集成运放u4,电阻r12的一端连接霍尔电流传感器的其中一个信号输出端,霍尔电流传感器的另一个信号输出端接地,可调电阻vr4的首端并接其可调端后连接电阻r12的另一端;可调电阻vr4的尾端接地,可调电阻vr4的可调端经电容c4接地,可调电阻vr4的可调端还经电阻r8连接集成运放u3的反相输入端,集成运放u3的同相输入端经电阻r13接地,集成运放u3的正电源端连接+5v电源,集成运放u3的负电源端连接

‑

5v电源,集成运放u3的反相输入端还连接可调电阻vr1的可调端,可调电阻vr1的尾端连接集成运放u3的输出端,可调电阻vr1的首端悬空,集成运放u3的输出端还经电容c8接地,集成运放u3的输出端还经电阻r10连接集成运放u4的反相输入端,集成运放u4的反相输入端经电阻r7连接集成运放u4的输出端,电阻r7并联有电容c3;集成运放u4的同相输入端连接可调电阻vr3的可调端,可调电阻vr3的首端连接5v直流电源,可调电阻vr3的尾端接地,可调电阻vr3的可调端还经电容c7接地,集成运放u4的正电源端连接+5v电源,集成运放u4的负电源端连接

‑

5v电源,集成运放u4的输出端还作为处理信号输出端连接微处理器的第一信号输入端;

23.所述信号调理电路包括拨码开关sw2、集成运放u7,集成运放u3的输出端还作为采集信号输出端连接拨码开关sw2的其中一个输入端,该拨码开关sw2输入端相应的输出端连接集成运放u7的同相输入端,集成运放u7的反相输入端接地,集成运放u7的正电源端连接+5v电源,集成运放u7的负电源端连接

‑

5v电源,集成运放u7的输出端连接二极管d1的正极,

二极管d1的负极经电阻r27接地,二极管d1的负极作为信号调理电路的输出端连接微处理器的第二信号输入端。

24.为实现扫频中的信号处理,其中,上钳电路将霍尔电流传感器检测到的交流信号整体电位向上平移,然后输出给微处理器。

25.信号调理电路通过拨码开关sw2确定要检测的信号,由于集成运放u7放大倍数很大,当输入信号为交流信号时,当输入电压为正的很小值时,集成运放u7将其放大输出正的高电平,当输出电压为负的很小值时,集成运放u7输出负的高电平,二极管d1反向截止,实现方波输出给微处理器。

26.一种单频感应加热激励电源实现电磁侧封装置的侧封方法,其关键在于,包括如下步骤:

27.步骤a:所述电磁铁产生交变的电磁场;

28.步骤b:所述交变的电磁场穿过双辊铸轧机的两个轧辊之间金属液的边缘,边缘的金属液产生电涡流效应;

29.步骤c:所述金属液中的电子在交变的电磁场中移动产生洛伦兹力,该洛伦兹力形成所述的侧封力,该侧封力大于或等于边缘的金属液的静压力,实现对两个轧辊之间金属液的侧封。

30.通过上述的方法,实现对轧辊之间金属液的侧封。

31.一种单频感应加热激励电源实现电磁侧封装置的控制方法,其关键在于,包括如下步骤:

32.步骤一、微处理器输出扫频pwm信号控制逆变电路产生相应的交流电信号;

33.步骤二、微处理器采集上钳电路和信号调理电路的信号;

34.步骤三、微处理器对上钳电路和信号调理电路的信号进行扫频和锁相,得到最佳的频率和相位差;

35.步骤四、微处理器通过pid调节使谐振电路工作在最佳谐振频率上。

36.微处理器通过上述的控制方法,谐振电路工作在最佳谐振频率上。使电磁铁的电流最大,逆变电路的有效功率最大。

37.显著效果:本发明提供了一种单频感应加热激励电源实现电磁侧封装置,采用电磁侧封装置对双辊铸轧机两个轧辊之间的金属液体实现无接触式侧封。

附图说明

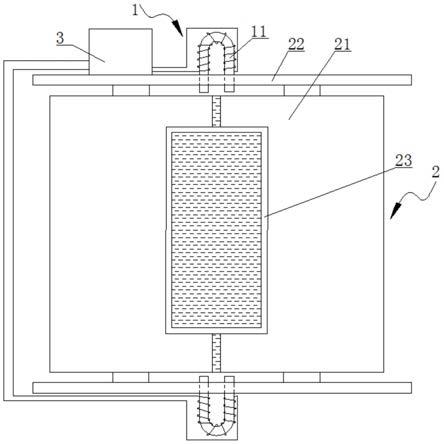

38.图1为本发明的结构图;

39.图2为图1的俯视图;

40.图3为本发明的电路模块结构图;

41.图4为整流电路的电路图;

42.图5为buck电路的电路图;

43.图6为逆变电路的电路图;

44.图7为谐振电路的电路原理图;

45.图8为上钳电路的电路图;

46.图9为信号调理电路的电路图;

47.图10为本发明侧封方法的流程图;

48.图11为本发明控制方法的流程图;

49.图12为金属溶液的受力分析图。

具体实施方式

50.下面结合附图和具体实施例对本发明作进一步详细说明。

51.如图1

‑

图12所示,一种单频感应加热激励电源实现电磁侧封装置,包括侧封装置1,侧封装置1设置有u形的电磁铁11,所述电磁铁11产生交变的电磁场,交变的电磁场穿过双辊铸轧机2的两个轧辊21之间金属液的边缘,对金属液产生侧封力。

52.结合图2,两个轧辊21之间的间隙填充有金属液,交变的电磁场穿过图2所述金属液流的前后两个边缘。

53.通过上述的u形的电磁铁11,只需将u形的电磁铁11连接交流电源,产生交变的电磁场,交变的电磁场穿过双辊铸轧机2的轧辊21两侧的金属液,金属液受到洛伦兹力,洛伦兹力朝向双辊铸轧机2的中心,从而对靠近轧辊21两侧的金属液产生侧封力,该侧封力大于轧辊21两侧的金属液的静压力,从而实现无接触式侧封,防止金属液体从轧辊21两侧的间隙流出。

54.如图1和图2所示,双辊铸轧机2设置有机架22,在机架22上转动设置有两个轧辊21,两个轧辊21之间设置有间隙,在间隙的一侧设置有铸嘴23,熔炼炉经管道连接铸嘴23,熔炼炉内的金属液体从铸嘴23喷出,流经间隙,经两个轧辊21轧制成板材。熔炼炉和管道在图中未示出。

55.如图2所示,在机架22上安装有两个u形的电磁铁11,轧辊21两侧各一个,对两侧形成侧封,在机架22上设置有u形的电磁铁11两端插入的通孔,u形的电磁铁11两端形成的交变电磁场穿过轧辊21两侧的金属液,使金属液中的电子受到洛伦兹力,该洛伦兹力大于金属液的静压力,从而使金属液不从轧辊21的侧面流出。

56.还包括谐振电容c,电磁铁11与谐振电容c形成谐振电路。

57.电磁铁11与谐振电容c可以串联谐振,也可以并联谐振。

58.所述谐振电容c的一端连接变压器12的原边线圈的一端,变压器12的副边线圈的一端连接电磁铁11的一端,电磁铁11的另一端连接变压器12的副边线圈的另一端。

59.如图7所示,图7为谐振电容c、变压器12、电磁铁11的等效电路图,谐振电容c、变压器12、电磁铁11形成串联谐振电路,当电路工作在最佳谐振频率上时,该串联谐振电路呈电阻性,电磁铁11电流最大,电路的有效功率最大。

60.优选地,所述谐振电容c的一端连接谐振电感l2的一端,谐振电感l2的另一端连接变压器12的原边线圈的一端,变压器12的副边线圈的一端连接电磁铁11的一端,电磁铁11的另一端连接变压器12的副边线圈的另一端。所述谐振电容c的另一端和变压器12的原边线圈的另一端接交流电源3。

61.通过上述的电路设置,谐振电容c、谐振电感l2、变压器12、电磁铁11构成了一个串联谐振电路,电路图略。

62.在相同的外接交流电源的情况下,通过变压器12可以使谐振电路的电磁铁11的电流增大。

63.所述侧封装置1连接有交流电源3,交流电源3的一端连接谐振电容c的另一端,交流电源3的另一端连接变压器12的原边线圈的另一端。

64.所述交流电源3包括整流电路31,整流电路31连接有buck电路32,buck电路32连接有逆变电路33,逆变电路33连接所述侧封装置1,所述buck电路32和逆变电路33连接有微处理器34。

65.所述buck电路32包括igbt、二极管vd1、电感l1和电容c1;igbt的集电极连接整流电路31的正输出端,igbt的发射极连接二极vd1的负极,二极vd1的正极连接整流电路31的负输出端,二极vd1的负极还连接电感l1的一端,电感l1的另一端连接电容c1的一端,电容c1的另一端连接整流电路31的负输出端,电容c1的一端连接逆变电路33的正输入端,电容c1的另一端连接逆变电路33的负输入端;igbt的控制端连接微处理器34。

66.所述微处理器34发送pwm信号控制逆变电路33产生交流电信号,所述逆变电路33经霍尔电流传感器4连接所述侧封装置1,霍尔电流传感器4的信号输出端组经上钳电路连接微处理器34,上钳电路设置有处理信号输出端和采集信号输出端,处理信号输出端连接微处理器34的第一信号输入端;采集信号输出端经信号调理电路连接微处理器34的第二信号输入端。

67.所述微处理器34采用dsp28335微处理器,通过扫频和锁相的方式确定最佳谐振频率。霍尔电流互感器4检测到的波形通过上钳电路的处理得到正弦波,微处理器34确定正弦波的压差得到峰峰值实现扫频,通过信号调理电路的处理得到方波最终实现相位锁定,以此锁定最佳谐振频率。

68.所述上钳电路包括电阻r12、可调电阻vr4、集成运放u3、集成运放u4,电阻r12的一端连接霍尔电流传感器4的其中一个信号输出端,霍尔电流传感器4的另一个信号输出端接地,可调电阻vr4的首端并接其可调端后连接电阻r12的另一端;可调电阻vr4的尾端接地,可调电阻vr4的可调端经电容c4接地,可调电阻vr4的可调端还经电阻r8连接集成运放u3的反相输入端,集成运放u3的同相输入端经电阻r13接地,集成运放u3的正电源端连接+5v电源,集成运放u3的负电源端连接

‑

5v电源,集成运放u3的反相输入端还连接可调电阻vr1的可调端,可调电阻vr1的尾端连接集成运放u3的输出端,集成运放u3的输出端还经电容c8接地,集成运放u3的输出端还经电阻r10连接集成运放u4的反相输入端,集成运放u4的反相输入端经电阻r7连接集成运放u4的输出端,电阻r7并联有电容c3;集成运放u4的同相输入端连接可调电阻vr3的可调端,可调电阻vr3的首端连接5v直流电源,可调电阻vr3的尾端接地,可调电阻vr3的可调端还经电容c7接地,集成运放u4的正电源端连接+5v电源,集成运放u4的负电源端连接

‑

5v电源,集成运放u4的输出端还作为处理信号输出端连接微处理器34的第一信号输入端;

69.所述信号调理电路包括拨码开关sw2、集成运放u7,集成运放u3的输出端还作为采集信号输出端连接拨码开关sw2的其中一个输入端,该拨码开关sw2输入端相应的输出端连接集成运放u7的同相输入端,集成运放u7的反相输入端接地,集成运放u7的正电源端连接+5v电源,集成运放u7的负电源端连接

‑

5v电源,集成运放u7的输出端连接二极管d1的正极,二极管d1的负极经电阻r27接地,二极管d1的负极作为信号调理电路的输出端连接微处理器34的第二信号输入端。

70.为实现扫频中的信号处理,其中,上钳电路将霍尔电流传感器4检测到的交流信号

整体电位向上平移,然后输出给微处理器34。

71.信号调理电路通过拨码开关sw2确定要检测的信号,由于集成运放u7放大倍数很大,当输入信号为交流信号时,实现方波输出给微处理器34。

72.随着电路器件发热导致本身值的大小发生变化影响谐振频率的大小,于是采用扫频和锁相的方式确定最佳谐振频率。霍尔电流互感器4检测到的波形通过上钳电路的信号处理得到正弦波,通过微处理器34确定压差得到峰峰值实现扫频,通过信号调理电路得到方波最终实现相位锁定,以此锁定最佳谐振频率。

73.结合图8和图9,微处理器dsp28335通过扫频和锁相的方式确定最佳谐振频率。霍尔电流互感器4检测到的波形通过信号调理得到正弦波确定压差得到峰峰值实现扫频,通过信号调理得到方波最终实现相位锁定,以此锁定最佳谐振频率。

74.为实现扫频中的信号调理,其中,上钳电路将检测到的交流信号电位上钳至dsp28335限制的0

‑

3.3v。其具体电路结构如图8所示:a、b为由霍尔电流互感器4检测到的交流正弦信号,滑动变阻器vr4串联分压保证交流信号在

‑

5v

‑

+5v之间,通过一级运放的比例调节和后一个滑动变阻器vr3调节输出电压大小,决定电压信号的波形位置,使整体电位向上平移。

75.为实现相位锁定中的信号调理,其中所述的信号调理电路为过零比较电路,其具体电路图由图9所示:

76.通过拨码开关sw2确定要检测信号,由于放大倍数很大,正负极的压差小的时候,输出就为正负5v。当输入电压为正时,输出+5v,当输出电压为负时,运放输出

‑

5v,二极管d1反向截止,输出为0v,实现方波。

77.如图10所示,一种单频感应加热激励电源实现电磁侧封装置的侧封方法,其关键在于,包括如下步骤:

78.步骤a:所述电磁铁11产生交变的电磁场;

79.步骤b:所述交变的电磁场穿过双辊铸轧机2的两个轧辊21之间金属液的边缘,边缘的金属液产生电涡流效应;

80.步骤c:所述金属液中的电子在交变的电磁场中移动产生洛伦兹力,该洛伦兹力形成所述的侧封力,该侧封力大于或等于边缘的金属液的静压力,实现对两个轧辊21之间金属液的侧封。

81.通过上述的方法,实现对两个轧辊21之间金属液的侧封。

82.针对电磁侧封的磁扩散理论分析:两个轧辊21之间的间隙形成双铸轧槽;

83.结合图12:双铸轧槽内金属液体受力情况:

84.在理想情况下,由流体力学的磁感应方程:

[0085][0086]

考虑利用复数形式描述电磁场定律推导出z轴上的磁场强度:

[0087][0088]

结合流体力学公式,得到y轴上的洛伦兹力:

[0089][0090]

d为磁场在y方向上的集肤厚度,d的表达式为:

[0091][0092]

在y轴上的洛伦兹上分量f

y

在金属液体高度方向的积分得:

[0093][0094]

式中b为交变磁场磁感应强度有效值。金属液在双铸轧槽内所受的总压力主要是金属液静水压力和宽展力,由于金属液宽展力比较小,可以忽略不计,得到金属液静水压力为:

[0095][0096]

最终可以得到:

[0097][0098]

可知金属液体所受力与磁场大小的平方成正比,即只要所产生的磁场够强,金属液体就不会从双辊铸轧槽中流出。

[0099]

其电磁侧封力流程为:

[0100]

s

‑

b1:电磁铁11产生交变磁场。

[0101]

s

‑

b2:交变磁场穿过导体,比如铝液,导体中产生电涡流效应j。

[0102]

s

‑

b3:电子在磁场中移动产生洛伦兹力f=j

×

b

[0103]

s

‑

b4:对溶液内的洛伦兹力进行积分,得到所需的侧封力,f

m

=∫∫∫fdv,如果f

m

≥f

p

,则能实现对金属溶液的侧封。f

p

为侧封范围内铝液的静压力。

[0104]

一种单频感应加热激励电源实现电磁侧封装置的控制方法,其关键在于,包括如下步骤:

[0105]

步骤一、微处理器34输出扫频pwm信号控制逆变电路33产生相应的交流电信号;

[0106]

步骤二、微处理器34采集上钳电路和信号调理电路的信号;

[0107]

步骤三、微处理器34对上钳电路和信号调理电路的信号进行扫频和锁相,得到最佳的频率和相位差;

[0108]

步骤四、微处理器34输出最佳pwm信号,通过pid调节使谐振电路工作在最佳谐振频率上。

[0109]

微处理器34通过上述的控制方法,谐振电路工作在最佳谐振频率上,工作在最佳谐振频率上时,谐振电路呈电阻性。使电磁铁11的电流最大,使逆变电路产生的电流在谐振点时电流幅值最大。

[0110]

对dsp28335扫频锁相的具体算法如下:

[0111]

由dsp28335的ecap模块捕捉到包含一个周期及以上的输出波形,将其分成140个待测点,对每个点采用adc采样8次,存储在dsp28335中,采用冒泡排序取中间值达到一个滤

波的作用,记这个中间值为一个峰峰值。以此有140个峰峰值存储在dsp28335的寄存器中。由上述的140个待测点,将计算的大致频率范围140等分,每个峰峰值通过等式可得到一个对应的频率。再通过数据处理找到存储的最大峰峰值和最小峰峰值,之间的差值就是扫频所要寻找的峰峰值。

[0112]

以此得到对应的最佳频率和相位差。再通过pid调节锁定这个相位差。

[0113]

所述铸嘴21可以固定在机架22上,均属现有成熟技术。

[0114]

微处器采用dsp28335,电路图略。

[0115]

最后,需要注意的是:以上列举的仅是本发明的具体实施例子,当然本领域的技术人员可以对本发明进行改动和变型,倘若这些修改和变型属于本发明权利要求及其等同技术的范围之内,均应认为是本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1