一种1300MPa级汽车用超高强度冷轧钢板及其制造方法与流程

一种1300mpa级汽车用超高强度冷轧钢板及其制造方法

技术领域

1.本发明涉及一种1300mpa级汽车用超高强度冷轧钢板及其制造方法,属于冶金行业超高强度冷轧钢板生产技术领域。

背景技术:

2.部分车型防撞梁、门环等安全件的设计抗拉强度为1300mpa,目前采用热成形工艺生产。热成形工艺的加工成本比冷成形工艺高很多,另外,热成形零件的微观组织是马氏体,随着用量的增加,其韧性和抗延迟断裂能力引起了业内的关注。

3.目前,使用的冷成形性能较好的汽车用钢最高强度级别为1180mpa,钢种为dp、qp和trip,qp和trip,在生产过程中需要进行c的配分,一些汽车制造商担心配分工艺的稳定性,qp、trip钢未得到广泛的应用。而dp钢在使用过程中也暴露出剪切延性差、扩孔率的问题。

4.提高超高强钢成形性能的一个主要思路是增加残余奥氏体含量,目前集中在中锰钢的研发。现有成果表明中锰钢的屈服延伸太大,需要探索改进措施。

5.j.datsko等通过理论分析并试验验证了最小弯曲半径与断面收缩率的函数关系,当宽度大于8倍厚度时,弯曲试样的中心部位呈平面应变状态,对应于成形极限曲线的fld0。拉伸过程中出现缩颈后裂纹开始形成和扩展,因此断面收缩率取决于材料的塑性,同时也和材料的韧性相关。dp钢的剪切延性低与其韧性低有关,dp钢剪切边上形成为裂纹,成形时裂纹扩展。残余应力降低钢的冲击韧性,连退钢带在过时效温度的停留时间约10分钟左右,如果钢材的mf温度低于过时效温度,则有部分马氏体未经过回火,即为所谓的新鲜马氏体。除温度梯度外,成分偏析也会导致相变不同步,从而引起残余应力。前人的研究工作表明,添加ni可提高钢的断面收缩率,认为ni可以减轻c的偏析。mn是偏析倾向较强的元素,且mn显著降低ms点,andrew公式表明,1%mn约降低ms点30℃。因此,当mn的微观偏析达到一定程度后,相变后会形成较大的残余应力,恶化钢的韧性和成形性能。

6.残余应力同样影响钢的延迟断裂现象。研究表明,回火可改善钢材抵抗延迟断裂的能力,但当加热温度超过ac1后,抗延迟断裂能力剧烈降低。分析认为加热过程中出现部分奥氏体,冷却后转变成马氏体组织。

7.hirosuke inagaki等人研究了cu对管线钢耐h2s腐蚀性能的影响,发现当cu含量大于0.2%后,浸泡试样中没有裂纹,扩散试验表明,含cu钢腐蚀膜能阻碍h的扩散。

8.凝固速度影响合金元素的微观偏析程度,冷却速度增加,一次、二次枝晶间距减小,微观偏析程度降低。

技术实现要素:

9.本发明的目的是提供一种1300mpa级汽车用超高强度冷轧钢板及其制造方法,具有优良的塑性、成形性能和抗延迟断裂性能,解决背景技术中存在的问题。

10.本发明的技术方案是:

11.一种1300mpa级汽车用超高强度冷轧钢板,钢板的化学成分质量百分含量为:c:0.13~0.16%,mn:1.4~1.6%,s≤0.005,p≤0.02,si:0.2~0.3,als:0.02

‑

0.060,nb:0.03~0.06,ti:0.06~0.14,b:0.0010~0.0040%,cr:0.5~0.8%,cu:0.2.0

‑

0.5%,ni:0.1

‑

0.25%,其余为fe和其它不可避免的杂质。

12.所述钢板的屈服强度≥700mpa,抗拉强度≥1300mpa,延伸率≥10%。

13.一种1300mpa级汽车用超高强度冷轧钢板制造方法,包含冶炼、连铸、热轧、酸轧、连续退火和平整拉矫,钢板的化学成分质量百分含量为:c:0.13~0.16%,mn:1.4~1.6%,s≤0.005,p≤0.02,si:0.2~0.3,als:0.02

‑

0.060,nb:0.03~0.06,ti:0.06~0.14,b:0.0010~0.0040%,cr:0.5~0.8%,cu:0.2.0

‑

0.5%,ni:0.1

‑

0.25%,其余为fe和其它不可避免的杂质;

14.热轧:板坯加热温度≥1200℃,精轧进口温度1020

‑

1100℃,终轧温度820

‑

900℃,卷取温度550

‑

650℃;

15.酸轧:酸洗后进行冷轧,冷轧压下率≥45%;

16.连续退火:均热段保温温度为760~840℃,保温时间为60~225s,过时效段保温温度为250~320℃,过时效段保温时间为300~1225s;

17.平整拉矫:平整延伸率为0.1~0.4%。

18.连铸:拉速为4

‑

5.5m/min。

19.本发明的创新点是:限制c含量增加材料的塑性,同时避开包晶区。限制mn含量,结合esp产线凝固速率的特点,控制mn的微观偏析程度,添加cr元素降低马氏体、贝氏体转变的临界冷速,添加b抑制铁素体相变,添加nb、ti提高强度,通过控轧控冷细化晶粒,添加cu增加抗延迟断裂能力。

20.本发明的有益效果是:该钢板力学性能优良,屈服强度≥700mpa,抗拉强度≥1300mpa,延伸率≥10%,具有优良的塑性及成形性能和抗延迟断裂性能。

附图说明

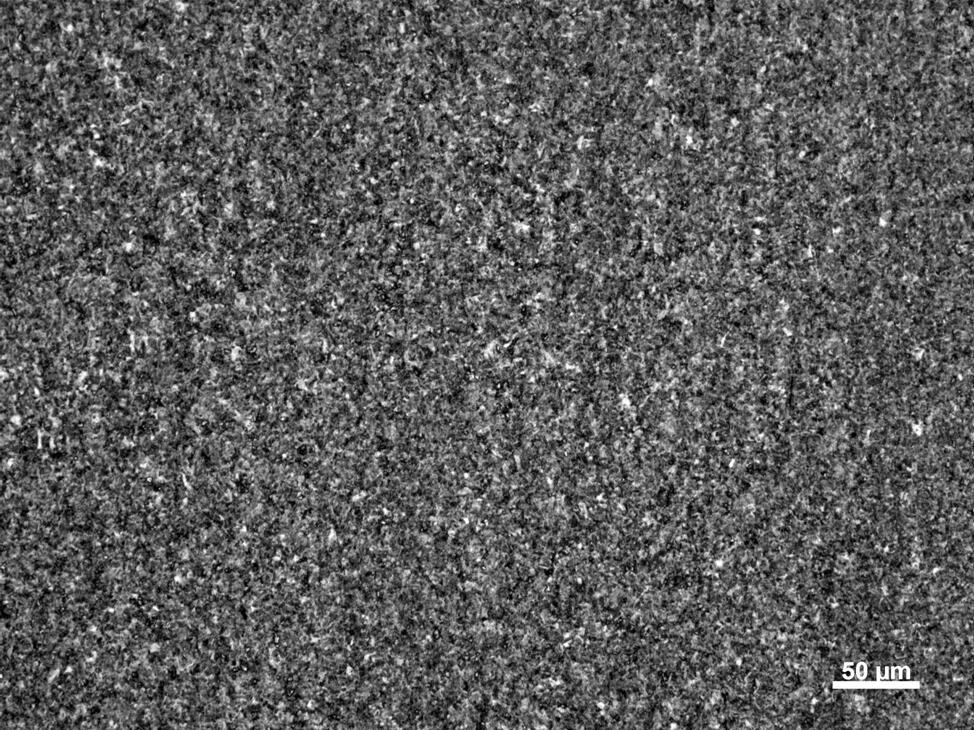

21.图1为本发明超高强度冷轧钢板的显微金相组织图;

22.图2为本发明超高强度冷轧钢板的拉伸曲线。

具体实施方式

23.以下结合附图,通过实例对本发明作进一步说明。

24.参照附图1~2,一种1300mpa级汽车用超高强度冷轧钢板,钢板的化学成分质量百分含量为:c:0.13~0.16%,mn:1.4~1.6%,s≤0.005,p≤0.02,si:0.2~0.3,als:0.02

‑

0.060,nb:0.03~0.06,ti:0.06~0.14,b:0.0010~0.0040%,cr:0.5~0.8%,cu:0.2.0

‑

0.5%,ni:0.1

‑

0.25%,其余为fe和其它不可避免的杂质。

25.在本实施例中,按以下工艺生产:炼钢、连铸、热轧、酸轧、连续退火和平整拉矫工序。

26.(1)炼钢工序:

27.包括步骤:铁水脱硫扒渣

→

转炉冶炼

→

lf炉精炼

→

rh真空处理;

28.(2)连铸工序:在浇铸过程中,控制板坯表面及内部质量,防止板坯表面出现微裂

纹及次生裂纹;

29.(3)热轧工序:板坯加热温度≥1150℃;精轧进口温度1030

‑

1060℃,终轧温度840

‑

880℃,卷取温度550

‑

650℃;

30.(4)酸轧工序:钢板酸洗后进行冷轧,冷轧压下率≥45%;

31.(5)连续退火工序:连续退火工序的均热段保温温度为760~840℃,保温时间为60~225s;过时效段保温温度为250~400℃,过时效段保温时间为450~750s;

32.(6)平整拉矫工序:平整延伸率为0.1~0.4%。

33.表1实施例1

‑

6的合金成分

34.名称cmnspsialsnbtibcucrni实施例10.141.350.0040.0100.270.0400.0450.100.0030.200.550.14实施例20.151.580.0030.0120.300.0500.0350.0700.0040.250.750.11实施例30.141.400.0030.0090.230.0350.0500.0800.0020.300.650.14实施例40.161.380.0020.0080.250.0300.0550.120.0020.400.670.22实施例50.151.480.0020.0080.200.0350.0380.0900.0030.350.600.20实施例60.141.330.0010.0070.210.0450.0480.110.0010.500.580.26

35.表2实施例1

‑

6的主要热轧工艺参数取值列表

36.名称板坯加热温度/℃中间坯厚度/mm精轧进口温度/℃终轧温度/℃卷取温度/℃实施例11200341050860580实施例21180381060865550实施例31160401100856620实施例41215341040870650实施例51200321055878600实施例61190281020850560

37.表3实施例1

‑

6的主要冷轧工艺参数取值列表

38.名称冷轧压下率/%均热温度/℃保温时间/s过时效温度/℃保温时间/s平整延伸率/%实施例14582010025010000.20实施例2557602252953000.40实施例3458001502806000.20实施例4507801802705000.15实施例560840603209000.40实施例66579017030012250.25

39.表4实施例1

‑

6性能检测情况列表

40.名称rm/mparel/mpaa80/%实施例1135374012.0实施例2138080511.5实施例3132875011.0实施例4133673010.5实施例5134078013.0实施例6132576012.0

41.。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1