吹气赶渣枪及赶渣方法与流程

1.本发明涉及一种吹气赶渣枪,属于冶金生产工艺装备附件设计制造技术领域。本发明还涉及一种利用所述吹气赶渣枪进行吹气赶的赶渣方法。

背景技术:

2.铁水脱硫包括搅拌法和喷吹法,铁水中硫与脱硫剂石灰或镁进行反应生成硫化钙或硫化镁富集于渣中称为脱硫渣,须将脱硫渣去除。去除脱硫渣的方法有扒渣机方式和捞渣机方式,扒渣机效率高,大部分钢铁企业铁水脱硫使用扒渣机去除脱硫渣。扒渣机去除脱硫渣时,铁水包倾翻的角度、扒渣的速度、去渣的程度均会增加带铁量。

技术实现要素:

3.本发明所要解决的技术问题是:提供一种扒渣速度快,带铁量小的吹气赶渣枪,以及一种利用所述吹气赶渣枪进行吹气赶的赶渣方法。

4.为解决上述技术问题所采用的技术方案是:一种吹气赶渣枪,所述的吹气赶渣枪包括连接机构、支撑骨架组件、防护加重组件和喷吹赶渣组件,所述的防护加重组件包覆在所述支撑骨架组件的中下部,所述的喷吹赶渣组件布置在支撑骨架组件前端的防护加重组件内,所述支撑骨架组件的后端通过所述的连接机构与外部的压缩气体连通。

5.进一步的是,所述的支撑骨架组件包括主吹气管和锚固支撑钩,所述的防护加重组件通过所述的锚固支撑钩包覆在主吹气管中下部的外侧,所述的喷吹赶渣组件与主吹气管的输出末端连接。

6.上述方案的优选方式是,在喷吹赶渣组件的外侧也布置有所述的锚固支撑钩,位于所述喷吹赶渣组件外侧的防护加重组件通过所述的锚固支撑钩包覆在该喷吹赶渣组件的外侧。

7.进一步的是,所述的喷吹赶渣组件为布置在主吹气管气体输出末端的喷吹收缩管,所述喷吹收缩管的直径不超过主吹气管直径的三分之一。

8.上述方案的优选方式是,所述的主吹气管由直径为φ28mm~φ35mm的不锈钢管构成,所述的喷吹收缩管由直径为φ5mm~φ12mm不锈钢管构成。

9.进一步的是,所述的防护加重组件为打结和/或烧结在主吹气管和喷吹收缩管外侧的耐火耐高温材料层。

10.上述方案的优选方式是,所述的连接机构为布置在主吹气管后端的连接法兰。

11.一种利用所述吹气赶渣枪进行吹气赶的赶渣方法,所述的赶渣方法先将盛有铁液的钢包倾至铁液不会流出的角度,然后启动下降吹气赶渣枪并自动开启气源,使吹气赶渣枪进入铁液中1.5m~2m的位置,通过吹入的气体翻涌脱硫渣,与此同时启动扒渣机除渣,将脱硫渣清除直到铁液表面无明显脱硫渣为止完成铁液的除渣工作,

12.其中,扒渣机在扒渣的过程中只沿前后作往复轨迹运行。

13.进一步的是,所述的铁液为含钒铁水提取钒渣后的半钢经脱硫处理完成的铁水。

14.进一步的是,吹气赶渣时,由喷吹收缩管吹出的气体压力在0.8~1.0mpa之间,气体流量在3~12m3/h之间,除渣时间5~8分钟之间。

15.本发明的有益效果是:本申请通过设置一套包括连接机构、支撑骨架组件、防护加重组件和喷吹赶渣组件的吹气赶渣枪,并将所述的防护加重组件包覆在所述支撑骨架组件的中下部,使所述的喷吹赶渣组件布置在支撑骨架组件前端的防护加重组件内,然后所述支撑骨架组件的后端通过所述的连接机构与外部的压缩气体连通。这样,在采用所述吹气赶渣枪进行吹气赶的赶渣方法,便可以先将盛有铁液的钢包倾至铁液不会流出的角度,然后启动下降吹气赶枪并自动开启气源,使吹气赶枪进入铁液中1.5m~2m的位置,通过吹入的气体翻涌脱硫渣,与此同时启动扒渣机除渣,将脱硫渣清除直到铁液表面无明显脱硫渣为止完成铁液的除渣工作,其中,扒渣机在扒渣的过程中只沿前后作往复轨迹运行。由于本申请的赶渣去除操作方法,在扒渣时辅助除渣,用一定压力、流量的气体通过喷吹赶渣组件将气体吹入铁液中,连续不断形成气泡驱动铁液表面的脱硫渣移动并堆积到铁水包的罐口,扒渣机快速地将脱硫去除,达到减少扒渣行程距离,降低扒渣时间,同时降低渣中金属铁含量的目的。

附图说明

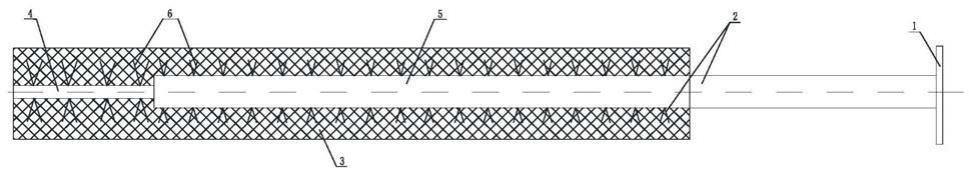

16.图1为本发明吹气赶渣枪的主剖视结构示意图;

17.图2为本发明吹气赶渣枪三维结构示意图。

18.图中标记为:连接机构1、支撑骨架组件2、防护加重组件3、喷吹赶渣组件4、主吹气管5、锚固支撑钩6。

具体实施方式

19.如图1、图2所示是本发明提供的一种扒渣速度快,带铁量小的吹气赶渣枪,以及一种利用所述吹气赶渣枪进行吹气赶的赶渣方法,以及一种利用所述吹气赶渣枪进行吹气赶的赶渣方法。所述的吹气赶渣枪包括连接机构1、支撑骨架组件2、防护加重组件3和喷吹赶渣组件4,所述的防护加重组件3包覆在所述支撑骨架组件2的中下部,所述的喷吹赶渣组件4布置在支撑骨架组件2前端的防护加重组件3内,所述支撑骨架组件2的后端通过所述的连接机构1与外部的压缩气体连通。所述的赶渣方法先将盛有铁液的钢包倾至铁液不会流出的角度,然后启动下降吹气赶渣枪并自动开启气源,使吹气赶渣枪进入铁液中1.5m~2m的位置,通过吹入的气体翻涌脱硫渣,与此同时启动扒渣机除渣,将脱硫渣清除直到铁液表面无明显脱硫渣为止完成铁液的除渣工作,

20.其中,扒渣机在扒渣的过程中只沿前后作往复轨迹运行。本申请通过设置一套包括连接机构、支撑骨架组件、防护加重组件和喷吹赶渣组件的吹气赶渣枪,并将所述的防护加重组件包覆在所述支撑骨架组件的中下部,使所述的喷吹赶渣组件布置在支撑骨架组件前端的防护加重组件内,然后所述支撑骨架组件的后端通过所述的连接机构与外部的压缩气体连通。这样,在采用所述吹气赶渣枪进行吹气赶的赶渣方法,便可以先将盛有铁液的钢包倾至铁液不会流出的角度,然后启动下降吹气赶枪并自动开启气源,使吹气赶枪进入铁液中1.5m~2m的位置,通过吹入的气体翻涌脱硫渣,与此同时启动扒渣机除渣,将脱硫渣清除直到铁液表面无明显脱硫渣为止完成铁液的除渣工作,其中,扒渣机在扒渣的过程中只

沿前后作往复轨迹运行。由于本申请的赶渣去除操作方法,在扒渣时辅助除渣,用一定压力、流量的气体通过喷吹赶渣组件将气体吹入铁液中,连续不断形成气泡驱动铁液表面的脱硫渣移动并堆积到铁水包的罐口,扒渣机快速地将脱硫去除,达到减少扒渣行程距离,降低扒渣时间,同时降低渣中金属铁含量的目的。

21.上述实施方式中,为了使本申请的吹气赶渣枪适应高温的工作环境,同时又保证使用过程的强度,本申请所述的支撑骨架组件2包括主吹气管5和锚固支撑钩6,所述的防护加重组件3通过所述的锚固支撑钩6包覆在主吹气管5中下部的外侧,所述的喷吹赶渣组件4与主吹气管5的输出末端连接。相应的,在喷吹赶渣组件4的外侧也布置有所述的锚固支撑钩6,位于所述喷吹赶渣组件4外侧的防护加重组件3通过所述的锚固支撑钩6包覆在该喷吹赶渣组件4的外侧。

22.进一步的是,本申请所述的喷吹赶渣组件4为布置在主吹气管5气体输出末端的喷吹收缩管,所述喷吹收缩管的直径不超过主吹气管5直径的三分之一。此时,所述的主吹气管5由直径为φ28mm~φ35mm的不锈钢管构成,所述的喷吹收缩管由直径为φ5mm~φ12mm不锈钢管构成。同时,为了提高本申请所述吹气赶渣枪适应高温工作环境的能力,所述的防护加重组件3为打结和/或烧结在主吹气管5和喷吹收缩管外侧的耐火耐高温材料层。同时,为了便于连接,并保证连接的稳定可靠,所述的连接机构1为布置在主吹气管5后端的连接法兰。

23.当然,本申请所述的铁液为含钒铁水提取钒渣后的半钢经脱硫处理完成的铁水。吹气赶渣时,由喷吹收缩管吹出的气体压力在0.8~1.0mpa之间,气体流量在3~12m3/h之间,除渣时间5~8分钟之间。

24.具体实施例

25.吹气赶渣操作方式已广泛运用于脱硫除渣过程,有利于提高扒渣除渣效率,降低金属铁损失,将一定压力、流量的惰性气体通过吹气枪插入铁液中形成合适的气泡,加快脱硫渣聚集于铁水包包口的方法,解决了目前吹气枪气体翻腾严重的操作存在的问题。

26.为了达到发明目的,本发明采用的技术方案是:

27.1)吹气枪内部不锈钢金属管分为两部分,外部为主吹气管,内部为喷吹收缩管。主吹气管,主要作用是枪体主骨架,表面用耐高温耐火材料打结、烧结而成,具有一定强度,使枪体具有较高的使用次数,直径为φ28mm~φ35mm。喷吹收缩管,直径为φ5mm~φ12mm,与主吹管焊接,枪下部长度500mm~800mm。气体通过主吹气管,进入管径变小的喷吹收缩管,气体速度增大,高速气体从收缩管喷出进入铁液,上浮气体气泡膨胀变大,在铁液表面翻涌,驱动脱硫渣往铁包罐口移动聚集;

28.2)吹气枪喷吹收缩管套于主吹气管并焊接,清理干净杂物,不得堵塞喷吹管;

29.3)吹气枪气体压力0.8~1.0mpa,流量3~12m3/h,气体在铁液中翻涌无喷溅最佳。

30.实施例1:

[0031]“一种高效低耗吹气赶渣枪制作及使用方法”的实施如下:某钢厂135.6吨半钢脱硫处理结束提枪,进入扒渣间,倾翻到合适角度,以铁液不从包口溢出。启动下降吹气枪,自动开启气源,吹气枪进入铁液中1.5m~2m位置,气体翻涌脱硫渣,启动扒渣机除渣,扒渣机仅仅做前后往复轨迹,将脱硫渣清除,铁液表面无明显脱硫渣。吹气枪气体压力0.85mpa,流量8m3/h,除渣时间5分20秒,脱硫半钢称重133.2吨,铁损1.77%。

[0032]

实施事例2:

[0033]“一种高效低耗吹气赶渣枪制作及使用方法”的实施如下:某钢厂138.7吨半钢脱硫处理结束,进入扒渣间,倾翻到合适角度,以铁液不从包口溢出。启动扒渣机除渣,扒除1/3后,启动下降吹气枪,自动开启气源,吹气枪进入铁液中1.5m~2m位置,气体翻涌脱硫渣,继续开动扒渣机除渣,扒渣机仅仅做前后往复轨迹,将脱硫渣清除,铁液表面无明显脱硫渣。吹气枪气体压力0.83mpa,流量6m3/h,除渣时间5分50秒,脱硫半钢称重136.1吨,铁损1.87%。

[0034]

对标实施事例3:

[0035]“一种高效低耗吹气赶渣枪制作及使用方法”的实施如下:某钢厂137.4吨半钢脱硫处理结束,进入扒渣间,倾翻到合适角度,以铁液不从包口溢出。启动扒渣机除渣,脱硫渣清除干净,铁液表面无明显脱硫渣。除渣时间7分20秒,脱硫半钢称重134.6吨,铁损2.04%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1