一种钕铁硼废料选择性分离稀土与综合回收铁的方法

1.本发明涉及钕铁硼废料回收技术领域,特别涉及一种钕铁硼废料选择性分离稀土与综合回收铁的方法。

背景技术:

2.钕铁硼是一种优良的稀土永磁材料,因其具有高剩磁、高矫顽力、高磁能积等诸多优点在诸多领域中获得广泛应用,如计算机、通信技术、航空航天技术、电机工程、汽车工业、核磁共振成像仪等。

3.钕铁硼磁体制造工序主要包括配料、熔炼制锭/甩带、制粉、压型、烧结回火、磁性检测、磨加工、削切加工、电镀、成品等;其中,在钕铁硼磨加工和削切加工过程中,因切割、打磨而产生的油泥、磨屑、锯末、边角料等废料高达30%,该废料中镨、钕、镝等稀土元素含量高达20%~30%,铁含量达60%~70%,具有极高的经济价值,因此,从钕铁硼废料中深度分离并回收稀土和铁具有重大战略意义。

4.目前,钕铁硼废料回收主要集中于稀土与铁的选择性分离,然后回收价值高的稀土,但对于钕铁硼废料中占比最高的金属铁或含有高浓度铁的稀土浸出液未进行回收,因此,钕铁硼废料回收存在铁未综合回收、资源综合利用率低等问题。

技术实现要素:

5.为了克服上述所述的不足,本发明的目的是提供一种钕铁硼废料选择性分离稀土与综合回收铁的方法,其将钕铁硼废料与添加剂混合焙烧,使钕铁硼废料中的稀土铁酸盐和铁氧化物转化为易溶于酸的稀土氧化物及难溶于水和酸的铁酸盐,然后采用浸出剂浸出稀土,获得稀土浸出液,稀土浸出液再与草酸混合均匀搅拌,以草酸稀土的形式回收稀土;铁以铁酸盐形式存在于固相中,可作为高附加值的各类催化剂使用,从而实现稀土和铁的高效分离及回收。

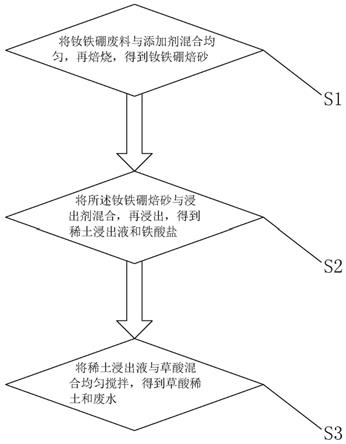

6.本发明解决其技术问题的技术方案是:一种钕铁硼废料选择性分离稀土与综合回收铁的方法,其中,包括如下步骤:步骤s1、将钕铁硼废料与添加剂混合均匀,再焙烧,得到钕铁硼焙砂;步骤s2、将所述钕铁硼焙砂与浸出剂混合,再浸出,得到稀土浸出液和铁酸盐;步骤s3、将稀土浸出液与草酸混合均匀搅拌,得到草酸稀土和废水。

7.作为本发明的一种改进,还包括步骤s4;步骤s4:将所述废水在60℃~100℃条件下蒸发1h~4h,然后在0℃~5℃条件下结晶6h~12h,得到草酸和净化废水。

8.作为本发明的进一步改进,步骤s4产生的草酸返回步骤s3使用。

9.作为本发明的更进一步改进,步骤s4产生的净化废水返回步骤s2使用。

10.作为本发明的更进一步改进,在步骤s1内,按照添加剂与钕铁硼废料的质量比为(1~6):1,将所述添加剂与所述钕铁硼废料混合均匀,在600℃~1200℃温度下焙烧1 h~5h,

得到钕铁硼焙砂。

11.作为本发明的更进一步改进,所述添加剂为钛氧化物、钴氧化物、镍氧化物、铜氧化物、锶氧化物、钼氧化物、钡氧化物、钨氧化物、碳酸氢盐、碳酸盐中的至少一种。

12.作为本发明的更进一步改进,在步骤s2内,按照液固比为(1~6):1,将所述浸出剂与所述钕铁硼焙砂混合,在60℃~90℃条件下浸出1h~5h,固液分离,得到稀土浸出液和铁酸盐。

13.作为本发明的更进一步改进,所述浸出剂为盐酸或硝酸。

14.作为本发明的更进一步改进,所述浸出剂的浓度为0.5mol/l~1.5mol/l。

15.作为本发明的更进一步改进,在步骤s3内,按照草酸根与稀土浸出液中稀土摩尔比为(2~6):1,将草酸与稀土浸出液混合,在30℃~60℃条件下搅拌30 min ~90min,固液分离,得到草酸稀土和废水。

16.在本发明内,将钕铁硼废料与添加剂混合焙烧,使钕铁硼废料中的稀土和铁氧化物分别转化为易溶于酸的稀土氧化物及难溶于水和酸的铁酸盐,然后采用稀酸浸出稀土,获得稀土浸出液,稀土浸出液再与草酸混合均匀搅拌,以草酸稀土的形式回收稀土;铁以铁酸盐形式存在于固相中,可作为高附加值的各类催化剂使用,从而实现稀土和铁的高效分离及回收;本发明具有稀土与铁选择性好、铁得到综合回收和资源综合利用率高的特点。

17.附图说明

18.为了易于说明,本发明由下述的较佳实施例及附图作以详细描述。

19.图1为本发明的步骤框图;图2为本发明的一个实施方式的步骤框图;图3为本发明的工艺流程图。

20.具体实施方式

21.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

22.如图1至图3所示,本发明的一种钕铁硼废料选择性分离稀土与综合回收铁的方法,包括如下步骤:步骤s1、将钕铁硼废料与添加剂混合均匀,再焙烧,得到钕铁硼焙砂;步骤s2、将钕铁硼焙砂与浸出剂混合,再浸出,得到稀土浸出液和铁酸盐;步骤s3、将稀土浸出液与草酸混合均匀搅拌,得到草酸稀土和废水。

23.在本发明内,将钕铁硼废料与添加剂混合焙烧,使钕铁硼废料中的稀土和铁氧化物分别转化为易溶于酸的稀土氧化物及难溶于水和酸的铁酸盐,然后采用稀酸浸出稀土,获得稀土浸出液,稀土浸出液再与草酸混合均匀搅拌,以草酸稀土的形式回收稀土;铁以铁酸盐形式存在于固相中,可作为高附加值的各类催化剂使用,从而实现稀土和铁的高效分离及回收;本发明具有稀土与铁选择性好、铁得到综合回收和资源综合利用率高的特点。

24.在本发明内,在步骤s1内,按照添加剂与钕铁硼废料的质量比为(1~6):1,将添加剂与钕铁硼废料混合均匀,在600℃~1200℃温度下焙烧1h~5h,得到钕铁硼焙砂,其中,添加剂为钛氧化物、钴氧化物、镍氧化物、铜氧化物、锶氧化物、钼氧化物、钡氧化物、钨氧化物、碳酸氢盐、碳酸盐中的至少一种。

25.在步骤s2内,按照液固比为(1~6):1,将浸出剂与钕铁硼焙砂混合,在60℃~90℃条件下浸出1h~5h,固液分离,得到稀土浸出液和铁酸盐;浸出剂为盐酸或硝酸,浸出剂的浓度为0.5mol/l~1.5mol/l。

26.在步骤s3内,按照草酸根与稀土浸出液中稀土摩尔比为(2~6):1,将草酸与稀土浸出液混合,在30℃~60℃条件下搅拌30min ~90min,固液分离,得到草酸稀土和废水。

27.本发明提供一种钕铁硼废料选择性分离稀土与综合回收铁的方法的一个实施方式,具体包括如下步骤:步骤s1、将钕铁硼废料与添加剂混合均匀,再焙烧,得到钕铁硼焙砂;步骤s2、将钕铁硼焙砂与浸出剂混合,再浸出,得到稀土浸出液和铁酸盐;步骤s3、将稀土浸出液与草酸混合均匀搅拌,得到草酸稀土和废水;步骤s4:将废水在60℃~100℃条件下蒸发1h~4h,然后在0℃~5℃条件下结晶6h~12h,得到草酸和净化废水。

28.其中,步骤s4产生的草酸返回步骤s3使用,产生的净化废水返回步骤s2使用,从而解决废水回收的问题。

29.具体地讲,其具体的步骤如下:1、按照添加剂与钕铁硼废料质量比为1:6,将添加剂与钕铁硼废料混匀,在600℃~1200℃温度下焙烧1h~5h,得到钕铁硼焙砂,添加剂为钛、钴、镍、铜、锶、钼、钡、钨的氧化物、碳酸氢盐和碳酸盐中的一种;2、按照液固比为(1~6):1,将浸出剂与钕铁硼焙砂混合,在60℃~90℃条件下浸出1h~5h,固液分离,得到浸出液和铁酸盐(与添加剂对应生成的),其中,浸出剂为盐酸、硝酸中的一种,其浓度为0.5mol/l~1.5mol/l;3、按照草酸根与浸出液中稀土摩尔比为(2~6):1,将草酸与浸出液混合,在30℃~60℃条件下搅拌30min~90min,固液分离,得到草酸稀土和废水;4、将废水在60℃~100℃条件下蒸发1h~4h,然后在0℃~5℃条件下结晶6h~12h,得到草酸和净化废水,其中,可将净化废水返回第2步骤使用,将草酸返回第3步骤使用。

30.为了更好地说明及解释,本发明提供如下实施例:实施例一1、按照添加剂与钕铁硼废料质量比为1:6,将添加剂与钕铁硼废料混匀,在900℃温度下焙烧5h,得到钕铁硼焙砂,添加剂为钛氧化物;2、按照液固比为3:1,将浸出剂与钕铁硼焙砂混合,在80℃条件下浸出5h,固液分离,得到浸出液和铁酸钛,浸出剂为盐酸,其浓度为1.0mol/l;3、按照草酸根与浸出液中稀土摩尔比为3:1,将草酸与浸出液混合,在50℃条件下搅拌60min,固液分离,得到草酸稀土和废水;4、将废水在80℃条件下蒸发4h,然后在2℃条件下结晶10h,得到草酸和净化废水。

31.得到结果为稀土浸出率为98.56%,铁浸出率为2%,草酸稀土纯度为98.68%,铁酸钛

纯度为98.89%。

32.实施例二1、按照添加剂与钕铁硼废料质量比为1:6,将添加剂与钕铁硼废料混匀,在600℃温度下焙烧5h,得到钕铁硼焙砂,添加剂为铜氧化物;2、按照液固比为1:1,将浸出剂与钕铁硼焙砂混合,在90℃条件下浸出5h,固液分离,得到浸出液和铁酸铜,其中,浸出剂为盐酸,浓度为0.5mol/l;3、按照草酸根与浸出液中稀土摩尔比为2:1,将草酸与浸出液混合,在60℃条件下搅拌90min,固液分离,得到草酸稀土和废水;4、将废水在60℃条件下蒸发4h,然后在0℃条件下结晶12h,得到草酸和净化废水。

33.得到结果为稀土浸出率为98.98%,铁浸出率为2.3%,草酸稀土纯度为98.87%,铁酸铜纯度为98.65%。

34.实施例三1、按照添加剂与钕铁硼废料质量比为1:6,将添加剂与钕铁硼废料混匀,在1200℃温度下焙烧1h,得到钕铁硼焙砂,添加剂为钼氧化物;2、按照液固比为6:1,将浸出剂与钕铁硼焙砂混合,在60℃条件下浸出1h,固液分离,得到浸出液和铁酸钼,其中,浸出剂为硝酸,其浓度为1.5mol/l;3、按照草酸根与浸出液中稀土摩尔比为6:1,将草酸与浸出液混合,在30℃条件下搅拌30min,固液分离,得到草酸稀土和废水;4、将废水在100℃条件下蒸发1h,然后在5℃条件下结晶6h,得到草酸和净化废水。

35.得到结果为稀土浸出率为99.2%,铁浸出率为3.2%,草酸稀土纯度为98.93%,铁酸钼纯度为98.25%。

36.实施例一至实施例三的对比,如下:实施例一实施例二实施例三稀土浸出率98.56%98.98%99.2%铁浸出率2%2.3%3.2%草酸稀土纯度98.68%98.87%98.93%铁酸盐纯度98.89%98.65%98.25%本发明具备如下优点:1、本发明采用钛、钴、镍、铜、锶、钼、钡、钨的氧化物、碳酸氢盐和碳酸盐中的一种添加剂与钕铁硼废料反应,生成难溶于水和稀酸的铁酸盐,而稀土被转化为氧化稀土,通过稀盐酸或稀硝酸浸出,使氧化稀土被选择性溶出,从而实现稀土与铁的选择性分离。

37.2、本发明采用钛、钴、镍、铜、锶、钼、钡、钨的氧化物、碳酸氢盐和碳酸盐中的一种添加剂与钕铁硼废料反应,可生成相应金属的铁酸盐,而这些金属的铁酸盐均可作为催化剂使用,铁以高附加值产品被回收,资源综合利用率高。

38.3、采用本发明获得技术指标:稀土浸出率大于98%,铁浸出率低于5%,草酸稀土纯度大于98%,铁酸盐纯度大于98%。

39.因此,本发明具有稀土与铁选择性好、铁得到综合回收和资源综合利用率高的特点。

40.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和

原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1