一种基于高熔点金属的碳化物涂层及其制备方法

1.本发明涉及电化学技术领域,特别涉及一种基于高熔点金属的碳化物涂层及其制备方法。

背景技术:

2.金属碳化物因其具有高熔点、高硬度、良好的化学稳定性等特点,在航空航天、光学元件、合金强化、电子器件电接触以及生物医学等领域具有广阔的应用前景。热膨胀系数低,导电导热性能好。致密膜层可以保证基材具有优良的化学和物理性能,这有效地提高了工程部件的性能和使用寿命。此外,当将硬质合金粉末掺入金属基材料中时,主体结构的力学和化学性能可以得到显著增强。

3.传统和新颖的方法,如碳热还原法、接触固体碳化法、自蔓延合成法、燃烧合成法、火花等离子烧结法、化学气相沉积法、和物理气相沉积法已经有被报道过制备。但渗碳在较低的温度下,反应速率受到动力学不利的限制,并且会限制渗碳反应及渗碳层的厚度。

4.熔盐电化学是研究电流通过熔盐而引起的化学变化以及因化学变化而在熔盐中产生电流的一门科学。由于熔盐具有合成温度低、反应时间较短、高温稳定性好、电导率高、离子迁移速度和扩散速度快等优点,以熔盐为介质的熔盐电解法制备合成技术得到了广泛的应用。通过改变熔盐中阴极与阳极之间的电池电压可以调节碳化的驱动力。阳极渗碳,碳化物在熔盐中具备很强的还原性,容易在阳极生成碳单质,并与金属材料发生化合反应生成碳化物膜层。另外,难熔金属渗碳速度较慢,对其表面进行纳米化处理可以提高碳原子在金属你内部的扩散速率。表面纳米化技术是对金属材料表面进行机械变形处理,通过严重塑性变形使其表面层组织细化至纳米量级,即在块体金属表面获得一层(通常几十微米厚)纳米晶组织。此方法不但可以大幅度提高块体材料的表面性能(如表面强硬度、耐磨性、抗疲劳性能等),而且表面层的纳米组织可以显著提高其化学反应活性,使表面渗碳速率提升。

5.然而有的高熔点、强钝化金属是一种难渗碳的材料,一般需要很高的温度才能发生渗碳反应,并且生成的碳化物会阻碍碳元素的进一步渗入,这限制了渗碳层的厚度且渗碳效率低,在各种渗碳方法中,普通气体渗碳的温度太高,容易造成组织的不均匀,且渗碳速度较低。而另一方面,高熔点金属表面渗碳层往往需要耐受强腐蚀环境、长时间高温和反复的热冲击,容易产生渗碳层不致密、与基体结合不稳定,在使用过程中就会容易产生裂纹和脱落。因此,如何开发一种有必要开发一种渗碳效率高且不容易产生裂纹的碳化物涂层及其制备方法。

技术实现要素:

6.本发明目的是提供一种基于高熔点金属的碳化物涂层及其制备方法,以高熔点金属工件为阳极,无水氯化物无机盐熔融态熔盐作为电解质,添加cac2做为碳源,在施加电场的作用下,阳极发生氧化反应,碳离子失电子生成碳原子,进而在一定的温度等条件下与钽

发生化学综合反应基体材料表面生成碳化钽涂层,渗碳效率高且不容易产生裂纹,自清洁度高。

7.在本发明的第一方面,提供了一种基于高熔点金属的碳化物涂层的制备方法,所述方法包括:

8.将高熔点金属工件进行预处理,获得预处理金属工件;

9.将无水氯化物无机盐烘干后,于惰性气氛下进行熔化后加入cac2进行溶解,获得熔融态熔盐;

10.以石墨电极为阴极,以所述预处理金属工件为阳极,置于所述熔融态熔盐中,采用恒电流密度或恒电压电解方式进行电解,所述电解完成后取出所述阳极并进行清洗和烘干,获得基于高熔点金属的碳化物涂层。

11.进一步地,所述将高熔点金属工件进行预处理,获得预处理金属工件,具体包括:

12.将高熔点金属工件打磨抛光以去除氧化层,后进行除油处理和纳米化处理,获得预处理金属工件,其中,所述纳米化处理中纳米化层的厚度为0.1

‑

100μm,所述纳米化处理后所述预处理金属工件的金属晶粒尺寸为5

‑

300nm。

13.进一步地,所述高熔点金属工件包括ta、mo、w、nb、hf纯金属和金属合金中的一种,所述金属合金中包括ta、mo、w、nb、hf中的至少一种。

14.进一步地,所述无水氯化物无机盐包括cacl2、nacl、kcl和licl中的至少一种。

15.进一步地,所述熔融态熔盐中cac2浓度为0.1

‑

10wt%。

16.进一步地,所述电解中,温度为750

‑

1000℃,时间为0.5

‑

50h;电流密度为0.1

‑

100ma/cm2,电压为0.01

‑

1v。

17.进一步地,所述将无水氯化物无机盐烘干后,于惰性气氛下进行熔化后加入cac2进行溶解,获得熔融态熔盐,具体包括:

18.将无水氯化物无机盐烘干后,置于高温反应器中,通入惰性气氛,升高温度使熔盐熔化,后添加cac2并溶解30

‑

240min,获得熔融态熔盐。

19.进一步地,所述高温反应器的材质为氧化铝、石墨、氧化镁中的一种;所述惰性气氛为ar或he。

20.在本发明的第二方面,提供了所述方法制备得到的基于高熔点金属的碳化物涂层,包括:

21.高熔点金属作为基底;

22.碳化物涂层,通过电化学反应形成于所述高熔点金属的表面上;所述碳化物涂层的成分为m

x

c

y

的一种或多种复合物;其中,x、y为≥1的整数,m为所述高熔点金属;

23.其中,所述高熔点金属的碳源包括cac2,所述电化学反应电解质为氯化物熔融态熔盐。

24.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

25.1、本发明提供一种基于高熔点金属的碳化物涂层及其制备方法,本方法采用cacl2熔融态熔盐作为电解质,添加cac2做为碳源,在施加电场的作用下,阳极发生氧化反应,cac2作为碳源在阳极失去电子生成碳原子,碳原子与阳极金属化合生成金属碳化物涂层cac2做为碳源同时具备催化剂的特点在电场的作用下,提高渗碳效率;

26.2、本发明获得的碳化物膜层,不容易产生裂纹,熔点高,抗氧化,耐蚀性能好,应用

广泛。

27.3、采用本发明的方法制备得到的碳化物涂层还具有自清洁功能,在钽金属工件去除氧化膜不彻底,或在浸入熔盐过程中,难免在高温环境中瞬间发生氧化,表面会残留氧化膜。实现m2o5+cac2=cao+c+mc/m2c的自发反应,具备自清洁功能。

附图说明

28.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

29.图1为本发明提供的电解装置的结构示意图;

30.图2为本发明实施例1的阳极制备样品sem截面照片;

31.图3为本发明实施例2的阳极制备样品光学显微镜下的截面照片;

32.图4为本发明实施例6制备的阳极样品xrd;

33.图5为本发明实施例10制备的阳极制备样品sem截面照片;

34.图6为本发明实施例11制备的阳极样品xrd;

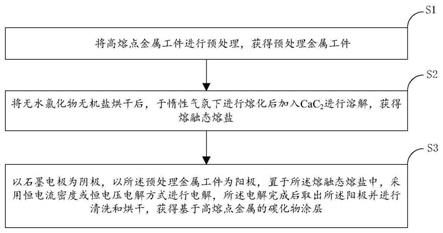

35.图7为本发明实施例提供的一种基于高熔点金属的碳化物涂层的制备方法的流程图。

具体实施方式

36.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

37.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

38.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买获得或者可通过现有方法获得。

39.本技术实施例的技术方案为解决上述技术问题,总体思路如下:

40.现有技术存在的技术问题:

41.(1)常规的渗碳方法中,渗碳效率低且容易产生裂纹的问题;

42.(2)电化学渗碳方法可以克服传统渗碳方法的不足,能够得到具有梯度分布的渗碳层,可以显著提高渗碳层的结合力。熔盐电解质体系具有电化学窗口宽、离子导通性好的优点,是一种优异的电化学渗碳介质。然而传统的熔盐电化学渗碳方法均是以碳酸盐为碳源,以工件为阴极,进行渗碳,其渗碳机理为:

43.xco

32

‑

+m+4xe

‑

=mc

x

+3xo2‑

44.但是阴极渗碳目前仍存在较大问题,例如相对较为活泼的工件(ta、mo、w、nb、hf)易于与碳酸盐反应而发生氧化,生成的氧化物阻止碳的渗入,影响了渗碳进程。所以目前的熔盐电化学渗碳技术仍需进一步改进。

45.本发明实施例提供一种基于高熔点金属的碳化物涂层的制备方法,如图7所示,所述方法包括:

46.步骤s1、将高熔点金属工件进行预处理,获得预处理金属工件;

47.步骤s2、将无水氯化物无机盐烘干后,于惰性气氛下进行熔化后加入cac2进行溶解,获得熔融态熔盐;

48.步骤s3、以石墨电极为阴极,以所述预处理金属工件为阳极,置于所述熔融态熔盐中,采用恒电流密度或恒电压电解方式进行电解,所述电解完成后取出所述阳极并进行清洗和烘干,获得基于高熔点金属的碳化物涂层。

49.相较于熔盐电化学阴极渗碳技术,本发明提供了一个还原性电解质环境,可以避免金属工件的氧化。本发明的渗碳机理为:

50.0.5xcac2+m

‑

xe

‑

=mc

x

+0.5xca

2+

51.本发明的方法采用cacl2熔融态熔盐作为电解质,添加cac2做为碳源,在施加电场的作用下,阳极发生氧化反应,cac2作为碳源在阳极失去电子生成碳原子,碳原子与阳极金属化合生成金属碳化物涂层cac2做为碳源同时具备催化剂的特点在电场的作用下,提高渗碳效率;本发明的方法一方面无需经过长时间高温和反复的热冲击,另一方面在钽金属工件去除氧化膜不彻底,或在浸入熔盐过程中,难免在高温环境中瞬间发生氧化,表面会残留氧化膜,本发明可以实现m2o5+cac2=cao+c+mc/m2c的自发反应,具备自清洁功能,因此本发明的渗碳层致密、与基体结合稳定,因此不容易产生裂纹。

52.下面将详细说明本发明的碳化物涂层的制备方法,其中,需要说明的是,上述顺序并不严格代表本发明所保护的碳化物涂层的制备顺序,本领域技术人员可以依据实际工艺进行步骤顺序之间的改变。其中,图1仅示出了本发明一种示例中的碳化物涂层的制备步骤。

53.(1)首先,作为示例,所述步骤s1具体包括:

54.将高熔点金属工件打磨抛光以去除氧化层,后进行除油处理和纳米化处理,获得预处理金属工件,其中,所述纳米化处理中纳米化层的厚度为0.1

‑

100μm,所述纳米化处理后所述预处理金属工件的金属晶粒尺寸为5

‑

300nm。

55.本技术中,纳米化层的厚度为0.1

‑

100μm的原因为:加速碳的内渗速率,若纳米化层的厚度小于0.1μm,有则对碳的渗入的促进作用有限,生成的碳化物涂层较薄,若大于100μm则渗碳层生长过厚,对基体金属的力学性质造成的影响较大;

56.现有技术中,对金属工件的预处理非常严格,若未预处理干净后续无法进行电化学反应,而本发明对预处理无需非常严格,这是因为本技术中具备自清洁功能,具体原因详见下述内容。

57.所述高熔点金属工件包括ta、mo、w、nb、hf纯金属和金属合金中的一种,所述金属合金中包括ta、mo、w、nb、hf中的至少一种。

58.(2)作为示例,所述步骤s2具体包括:

59.将无水氯化物无机盐烘干后,置于高温反应器中,通入惰性气氛,升高温度使熔盐熔化,后添加cac2并溶解30

‑

240min,获得熔融态熔盐;

60.其中,所述高温反应器的材质为氧化铝、石墨、氧化镁中的一种;所述惰性气氛为ar或he或n2。本发明实施例采用惰性气氛下高温熔融的原因为:将熔盐与空气中水分隔开,

避免无机盐与水蒸气发生反应而生成碱金属氧化物或碱土金属氧化物,从而保证熔盐的纯净。

61.熔融所需的温度的通常范围为750

‑

1000℃;以获得熔融态熔盐;

62.上述技术方案中,所述无水氯化物无机盐包括cacl2、nacl、kcl和licl中的至少一种。如果选用复合无水氯化物无机盐中的两种或三种,它们之间的比例可以任意设置或调整。

63.选用无水氯化物无机盐作为电解质的原因或优点为沸点较高,其中,所述无水氯化物无机盐优选cacl2,这是因为本技术经过实验发现氯化钙在高温下较为稳定,适合长时间使用。

64.上述技术方案中,所述熔融态熔盐中cac2浓度为0.1

‑

10wt%。所述熔融态熔盐中cac2浓度进一步优选范围为2wt%。cac2浓度若小于0.1wt%有则碳源不足,若大于10wt%则熔盐共晶点温度过高,熔盐中有固相析出;

65.本技术的c源选用cac2的原因为:cac2在室温下与熔盐中均较为稳定,并且在熔盐中溶解度较高,若是其他碳化物则碳化物本身稳定性较差或者溶解度较低;一方面,本发明的cac2作为碳源,由于可以实现ta2o5+cac2=cao+c+tac/ta2c的自发反应,cac2具备自清洁特点;另一方面,本发明的cac2作为起到催化剂的作用,所述自发反应加上电场作用,促进涂层的效率,渗碳效率高;获得的碳化钽涂层,熔点高,抗氧化,耐蚀性能好。

66.(3)作为示例,所述步骤s3中,

67.所述电解中,温度为750

‑

1000℃,时间为0.5

‑

50h;电流密度为0.1

‑

100ma/cm2,电压为0.01

‑

1v。

68.优选地,电流密度为1

‑

10ma/cm2,电压为0.1

‑

0.4v。

69.电流密度或电压过小渗碳速率较慢,电流密度/电压过大则金属工件易于发生阳极溶解而破坏;

70.此外,本发明实施例还提供所述方法制备得到的基于高熔点金属的碳化物涂层,包括:

71.高熔点金属作为基底;

72.碳化物涂层,通过电化学反应形成于所述高熔点金属的表面上;所述碳化物涂层的成分为m

x

c

y

的一种或多种复合物;其中,x、y为≥1的整数,m为所述高熔点金属;

73.其中,所述高熔点金属的碳源包括cac2,所述电化学反应电解质为氯化物熔融态熔盐。

74.下面将结合实施例及实验数据对本技术的一种基于高熔点金属的碳化物涂层及其制备方法进行详细说明。

75.实施例1

76.850℃条件下,石墨坩埚装cacl2熔盐,添加2wt.%的cac2,阳极为机械抛光后的mo片,采用熔盐电解法,以电流密度为5ma/cm2的恒电流电解方式,电解时间为4小时,得到的样品通过xrd测试及截面光学照片,在mo片表面制备了一层碳化二钼膜层,如图2。

77.实施例2

78.950℃条件下,石墨坩埚装cacl2熔盐,添加0.5wt.%的cac2,阳极为机械抛光后的w片,采用熔盐电解法,以电流密度为10ma/cm2的恒电流电解方式,电解时间为8小时,得到的

样品通过xrd测试及截面光学测试,在w片表面制备了一层约80微米厚的碳化钨膜层,如图3。

79.实施例3

80.750℃条件下,石墨坩埚装cacl2熔盐,添加2wt.%的cac2,阳极为机械抛光后的nb片,采用熔盐电解法,以电流密度为50ma/cm2的恒电流电解方式,电解时间为8小时,得到的样品通过xrd测试,成功在nb片表面得到碳化铌膜层。

81.实施例4

82.750℃条件下,氧化铝坩埚装nacl2‑

kcl熔盐,添加2wt.%的cac2,以钨片做阳极,以电流密度为5ma/cm2的恒电流电解方式,电解时间为4小时,得到的样品通过xrd测试,成功在金属表面得到钨的碳化物膜层。

83.实施例5

84.850℃条件下,氧化镁坩埚装licl2‑

kcl熔盐,添加10wt.%的cac2,阳极为机械抛光后的mo片,采用熔盐电解法,以电流密度为5ma/cm2的恒电流电解方式,电解时间为4小时,得到的样品通过xrd测试,成功在钽片表面得到钼mo的碳化物膜层。

85.实施例6

86.850℃条件下,氧化铝坩埚装cacl2熔盐,添加5wt.%的cac2,阳极为纳米后的mo片,采用熔盐电解法,以0.5v恒槽压电解的方式,电解时间为10小时,得到的样品通过xrd测试,成功在钼片表面得到钼的碳化物膜层,如图4。

87.实施例7

88.850℃条件下,石墨坩埚装cacl2熔盐,添加5wt.%的cac2,阳极为抛光后的nb片,采用熔盐电解法,以0.5v恒槽压电解的方式,电解时间为10小时,得到的样品通过xrd测试,成功在铌片表面得到碳化物膜层。

89.实施例8

90.850℃条件下,氧化镁坩埚装cacl2熔盐,添加5wt.%的cac2,阳极为抛光后的hf片,采用熔盐电解法,以0.5v恒槽压电解的方式,电解时间为10小时,得到的样品通过xrd测试,成功在铪片表面得到碳化物膜层。

91.实施例9

92.850℃条件下,石墨坩埚装cacl2熔盐,添加2wt.%的cac2,阳极为机械抛光后的钽片,石墨棒为阴极,采用熔盐电解法,以电流密度为5ma/cm2的恒电流电解方式,电解时间为4小时,得到的样品通过xrd测试及截面光学照片,在钽片表面制备了一层20微米厚的碳化钽涂层,如图2。

93.实施例10

94.950℃条件下,石墨坩埚装cacl2熔盐,添加0.1wt.%的cac2,阳极为机械抛光后的钽片,石墨棒为阴极,采用熔盐电解法,以电流密度为10ma/cm2的恒电流电解方式,电解时间为8小时,得到的样品通过xrd测试及截面光学测试,在钽片表面制备了一层40微米厚的碳化钽涂层。

95.实施例11

96.750℃条件下,石墨坩埚装cacl2熔盐,添加2wt.%的cac2,阳极为机械抛光后的钽片,石墨棒为阴极,采用熔盐电解法,以电流密度为50ma/cm2的恒电流电解方式,电解时间

为8小时,得到的样品通过xrd测试,成功在钽片表面得到碳化钽膜层。

97.实施例12

98.850℃条件下,石墨坩埚装cacl2熔盐,添加2wt.%的cac2,阳极为采用空气预氧化的方法在其表面生成一层氧化膜的钽片,石墨棒为阴极,采用熔盐电解法,以电流密度为5ma/cm2的恒电流电解方式,电解时间为4小时,得到的样品通过xrd测试,成功在钽片表面得到碳化钽膜层。

99.实施例13

100.750℃条件下,氧化铝坩埚装cacl2熔盐,添加2wt.%的cac2,以钽片做阳极,石墨棒为阴极,以电流密度为5ma/cm2的恒电流电解方式,电解时间为4小时,得到的样品通过xrd测试,成功在钽片表面得到碳化钽膜层。

101.实施例14

102.850℃条件下,氧化镁坩埚装cacl2熔盐,添加10wt.%的cac2,阳极为机械抛光后的钽片,石墨棒为阴极,采用熔盐电解法,以电流密度为5ma/cm2的恒电流电解方式,电解时间为4小时,得到的样品通过xrd测试,成功在钽片表面得到碳化钽膜层。

103.实施例15

104.850℃条件下,氧化铝坩埚装cacl2熔盐,添加5wt.%的cac2,阳极为抛光后的钽片,采用熔盐电解法,以0.5v恒槽压电解的方式,电解时间为10小时,得到的样品通过xrd测试,成功在钽片表面得到碳化钽膜层。

105.实施例16

106.850℃条件下,石墨坩埚装cacl2熔盐,添加5wt.%的cac2,阳极为抛光后的铪片,采用熔盐电解法,以0.5v恒槽压电解的方式,电解时间为8小时,得到的样品通过xrd测试,成功在铪片表面得到碳化铪膜层。

107.对比例1

108.750℃条件下,以licl

‑

kcl

‑

cac2熔盐(质量比licl:kcl:cac2=48:50:2%)作为电解质,以钽片做阳极,以电流密度为5ma/cm2的恒电流电解方式,电解时间为4小时,得到的样品通过xrd测试,没有得到预期的碳化钽涂层物相。

109.对比例2

110.650℃条件下,石墨坩埚装cacl2熔盐,添加2wt.%的cac2,阳极为机械抛光后的钽片,采用熔盐电解法,以电流密度为10ma/cm2的恒电流电解方式,电解时间为8小时,得到的样品通过xrd测试,没有得到预期的碳化钽涂层物相。

111.对比例3

112.850℃条件下,石墨坩埚装cacl2熔盐,添加2wt.%的cac2,阳极为机械抛光后的钽片,采用熔盐电解法,炉内没有通入氩气,以电流密度为5ma/cm2的恒电流电解方式,电解时间为4小时,得到的样品通过xrd测试,没有得到预期的碳化钽涂层物相。

113.对比例4

114.该对比例中,cac2浓度改为0.05wt%,其他均同实施例9。

115.对比例5

116.该对比例中,cac2浓度改为20wt%,其他均同实施例9。

117.实验例1

118.将各实施例和各对比例的情况统计如表1所示;

119.表1

[0120][0121][0122]

由表1的数据可知:

[0123]

对比例1中,没有添加cac2,其他参数均同实施例9,无法得到预期的碳化钽涂层物相;

[0124]

对比例2中,电解质熔融温度为650℃,熔融温度过低,无法得到预期的碳化钽涂层物相;

[0125]

对比例3中,电解质熔融时没有通入氮气,无法得到预期的碳化钽涂层物相;

[0126]

对比例4中,所述熔融态熔盐中cac2浓度为0.05wt%,小于本发明实施例0.1

‑

10wt%的范围,无法得到预期的碳化钽涂层物相;

[0127]

对比例5中,所述熔融态熔盐中cac2浓度为20wt%,大于本发明实施例0.1

‑

10wt%的范围,无法得到预期的碳化钽涂层物相,且熔盐中有固相析出;

[0128]

实施例1

‑

实施例15中,能够成功制备得到基于高熔点金属的碳化物涂层。

[0129]

常规方法中(cvd或者沉积方法)通常需要50个小时以上,才能得到2μm的高熔点金属碳化物涂层;本发明实施例中只需要4

‑

10h,即可得到2

‑

100μm的高熔点金属碳化物涂层;表明本发明的方法渗碳效率高。

[0130]

常规方法中高熔点金属表面渗碳层往往需要耐受强腐蚀环境、长时间高温和反复的热冲击,容易产生渗碳层不致密、与基体结合不稳定的问题,在使用过程中就会容易产生裂纹和脱落。本发明的方法一方面无需经过长时间高温和反复的热冲击,另一方面在钽金属工件去除氧化膜不彻底,或在浸入熔盐过程中,难免在高温环境中瞬间发生氧化,表面会残留氧化膜,本发明可以实现m2o5+cac2=cao+c+mc/m2c的自发反应,具备自清洁功能,因此本发明的渗碳层致密、与基体结合稳定,因此不容易产生裂纹。

[0131]

钽基体材料的硬度,通常约为150hv,经过本发明实施例的方法的渗碳处理后,得到的过渡层硬度,可以达到928hv。从基体材料到过渡层,硬度值是逐步增大的。

[0132]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0133]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0134]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1