一种分段式硅钙锰合金包芯线的制作方法

1.发明涉及钢铁冶炼耗材技术领域,尤其是一种分段式硅钙锰合金包芯线。

背景技术:

2.包芯线由带形钢带包卷合金粉末而成,主要用于特殊元素的成分调整,炉外精炼的夹杂物变性处理等方面,其中变性处理可以改变钢水夹杂物形态,使其更易上浮捕捉,从而降低钢中夹杂物数量和等级,是目前钢铁行业最为常用的提升钢水纯净度、提高产品质量的方式。

3.目前使用的传统硅钙包芯线,带钢内单一的为硅钙粉,由于钙元素的活泼性,在炼钢进行ca处理,喂入硅钙包芯线时,钢水反应极为剧烈,大量钙会燃烧或氧化,使得钙元素的收得率较低,一般仅为15

‑

25%,ca处理效果差,包芯线消耗成本较高,且由于反应剧烈,喂线时产生大量白色烟尘,对工作环境产生较大影响。

技术实现要素:

4.为了克服上述现有问题的不足,发明提供了一种分段式硅钙锰合金包芯线。

5.发明解决其技术问题所采用的技术方案是:一种分段式硅钙锰合金包芯线,包括带钢外层和内部交替灌装的硅钙粉粉芯和锰铁粉粉芯,所述硅钙粉粉芯和锰铁粉粉芯根据确定长度比例交替布置。

6.本发明中的分段式硅钙锰合金包芯线主要适用于低合金钢和合金钢以及特钢系列,对夹杂物变性处理要求较高钢种,例如q420c、36mn2v、20crmntih、40cr、42crmoa、27crmovni等。

7.具体的,通过交替设置的硅钙粉粉芯和锰铁粉粉芯,硅钙粉粉芯与钢水反应剧烈,但锰铁粉粉芯与钢水反应平稳,使硅钙粉粉芯与钢水的剧烈反应得到缓冲,降低钢水反应剧烈程度,提高钙元素收得率,提高ca处理效果,提高钢水纯净度,同时锰铁粉粉芯可以提供对钢水有益的锰元素,避免杂质元素对钢的成分和性能的不良影响。

8.根据发明的另一个实施例,进一步包括,所述带钢外层的带钢厚度为0.7

‑

0.9毫米,包芯线直径11

‑

14毫米。常规包芯线使用的带钢厚度约为0.5毫米,通过加厚带钢厚度,延缓钢带在进入钢水后的熔化,使粉芯与钢水的接触位置更深,降低反应剧烈程度,提高钙元素收得率。

9.根据发明的另一个实施例,进一步包括,所述硅钙粉粉芯的成分包括30

‑

40%的硅元素,40

‑

50%的钙元素。提高钙元素含量可降低喂线长度,缩短喂线时间。

10.根据发明的另一个实施例,进一步包括,所述锰铁粉粉芯的成分包括至少74%的锰元素,杂质含量不大于0.5%,其他成分为铁元素。

11.根据发明的另一个实施例,进一步包括,所述硅钙粉粉芯和锰铁粉粉芯的长度比例为1:1至1:2,所述硅钙粉粉芯的长度为150

‑

300毫米。通过设置合适的粉芯长度比例和长度,改善锰铁粉粉芯的缓冲效果。

12.根据发明的另一个实施例,进一步包括,所述硅钙粉粉芯和锰铁粉粉芯的粒度为0.2

‑

1毫米,粉铁比在1:3以上。使用颗粒粉芯,同时保证包芯线填芯饱满,减少芯粉之间的间隙。

13.发明的有益效果是,通过改变传统硅钙包芯线的结构,将单纯的包裹硅钙粉粉芯改为硅钙粉粉芯与锰铁粉粉芯分段交替设置的包芯线,并分别对硅钙粉和锰铁粉的成分进行优化,适当增加带钢厚度,有效降低包芯线喂入钢水时钢水反应剧烈程度,实现平稳喂入,且硅、钙、锰的收得率提高,提高了钢水ca处理效果,降低包芯线使用量,节约成本,且减少了包芯线喂入时剧烈反应导致的烟尘,对炼钢车间环保控制也有一定作用。

附图说明

14.下面结合附图和实施例对发明进一步说明。

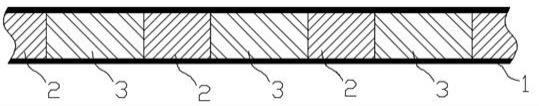

15.图1是发明的结构示意图;图中,带钢外层1,硅钙粉粉芯2,锰铁粉粉芯3。

具体实施方式

16.如图1是发明的结构示意图,一种分段式硅钙锰合金包芯线,包括带钢外层1和内部交替灌装的硅钙粉粉芯2和锰铁粉粉芯3,所述硅钙粉粉芯2和锰铁粉粉芯3根据确定长度比例交替布置。

17.某车间使用100吨顶底复吹转炉生产20crmntih,工艺如下:采用900t混铁炉混匀铁水

→

顶底复吹转炉冶炼

→

lf炉精炼

→

vd真空炉

→

r10m弧形连铸机生产的方坯20crmntih,其中采用本发明的分段式硅钙锰合金包芯线进行增硅、增锰、ca处理,其他操作按照现有技术即可,按如下步骤进行:1、采用混铁炉铁水,各种合金使用前进行合金烘烤;2、转炉终点目标:c≥0.06%,p≤0.015%,t≥1620℃;采用挡渣锥挡渣方式,合金采用硅锰、铬铁,使用铝锭脱氧,加入渣料450kg石灰+350公斤预熔精炼渣;3、lf炉按照常规操作,使用铝粒、碳化硅等进行脱氧,使用硅锰、钛铁等进行成分调节,确保白渣操作,白渣保持时间25min以上,钢水成分调至控制中限;4、vd炉按照规程进行抽真空处理,到67pa时间控制在7

‑

8min,最低真空度≤67pa,保压时间15min,vd处理结束后,进行破空,此时喂入硅钙锰合金包芯线(带钢外层1的带钢厚度为0.4mm,硅钙粉粉芯2中si元素:32%,ca元素:46%,锰铁粉粉芯3中mn元素:76%,两种粉芯长度比例1:1.8),喂入速度2.5

‑

3.0m/s,喂线量在50

±

3m,喂入结束后,进行软吹15min;5、软吹结束后,上连铸浇铸,200方断面过热度20

‑

30℃,拉速在1.3

‑

1.4m/min;通过喂线前后取样分析,ca收得率提高到48%左右,si和mn收得率在98%左右,且喂线过程反应平稳,未出现钢水翻腾和形成大量白烟。取φ50

‑

60mm规格的对应轧材样进行夹杂物分析,a、b、c、d类粗细系均在0.5级以下,钢水纯净度得到改善。

18.如前一个实施例中,通过将带钢外层1的带钢厚度调整为0.8mm,喂线过程中钢水翻腾进一步减弱。

19.某车间使用100吨顶底复吹转炉生产dh36,工艺如下:采用900t混铁炉混匀铁水

→

顶底复吹转炉冶炼

→

lf炉精炼

→

r10m弧形连铸机生

产的165*225mm矩形坯dh36,其中采用本发明的分段式硅钙锰合金包芯线进行增硅、增锰、ca处理,其他操作按照现有技术即可,按如下步骤进行:1、采用混铁炉铁水,各种合金使用前进行合金烘烤;2、转炉冶炼与案例1一致。

20.3、lf炉使用铝粒、碳化硅等进行脱氧,使用碳粉、硅锰、铌铁等进行成分调节,确保白渣操作,白渣保持时间30min以上,钢水成分调至控制中限,等温度达到上钢温度后,此时喂入硅钙锰合金包芯线(带钢外层1的带钢厚度为0.8mm,硅钙粉粉芯2中si元素:33%,ca元素:43%,锰铁粉粉芯3中mn元素:74%,两种粉芯长度比例1:1),喂入速度2.0

‑

3.0m/s,喂线量在80

±

3m,喂入结束后,进行软吹15min;5、软吹结束后,上连铸浇铸,165*225mm断面过热度20

‑

30℃,拉速在1.4

‑

1.5m/min;通过喂线前后取样分析,ca收得率提高到45%左右,si和mn收得率在98%左右,且喂线过程反应平稳,未出现钢水翻腾和形成大量白烟。取轧制的不对称球扁钢轧材进行夹杂物分析,a、b、c、d类粗细系均在1.0级以下,钢水纯净度得到改善。

21.优选的,所述带钢外层1的带钢厚度为0.7

‑

0.9mm,包芯线直径11

‑

14mm。所述带钢宽度可以为40

‑

50mm。

22.优选的,所述硅钙粉粉芯2的成分包括30

‑

40%的硅元素,40

‑

50%的钙元素。

23.优选的,所述锰铁粉粉芯3的成分包括至少74%的锰元素,杂质含量不大于0.5%,其他成分为铁元素。

24.优选的,所述硅钙粉粉芯2和锰铁粉粉芯3的长度比例为1:1至1:2,所述硅钙粉粉芯2的长度为150

‑

300mm。

25.优选的,所述硅钙粉粉芯2和锰铁粉粉芯3的粒度为0.2

‑

1mm,粉铁比在1:3以上。

26.以上说明对发明而言只是说明性的,而非限制性的,本领域普通技术人员理解,在不脱离所附权利要求所限定的精神和范围的情况下,可做出许多修改、变化或等效,但都将落入发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1