一种无脱碳层高碳钢线材的生产方法与流程

1.本发明属于钢铁冶金技术领域,具体涉及一种无脱碳层高碳钢线材的生产方法。

背景技术:

2.高碳钢线材一般是指碳含量在0.6~1.1%之间的线状钢材,其具有强度高、加工硬化率高、拉丝性能好等优点,广泛应用于钢绞线、缆索、钢丝绳、钢帘线、轴承、工具等领域。

3.脱碳层对高碳钢线材的危害很大,首先,其会造成盘条力学性能的下降,同时降低了盘条截面组织的均匀性。其次,脱碳会导致疲劳强度的下降,研究表明,全脱碳会导致疲劳极限降低50%以上。再者,盘条表面的脱碳层会影响盘条后续的加工过程,脱碳会降低盘条拉拔前处理过程中磷化膜的形成速度,使磷化膜厚度变薄,恶化拉拔润滑条件,可能导致拉拔缺陷的产生,影响其使用性能。因此,盘条表面的脱碳层深度必须得到严格控制。高碳钢盘条因其碳含量在0.6%以上,就更容易导致脱碳的产生。

4.热处理行业经常使用氮甲醇作为保护气氛,氮-甲醇气氛是指把特定比例的氮气和甲醇(甲醇、氮气以1l比1.1m3的比例),直接通入高温炉内,甲醇在炉内充分裂解并与氮气混合,形成类似于吸热式气氛的稀释保护气氛,同时通入富化气和空气,通过控制富化气(丙酮或丙烷等)和空气的通断调节碳势。氮-甲醇气氛能维持最高cp0.4~0.6%的碳势,一般用作中碳钢光亮淬火时的保护气氛或做可控气氛渗碳时的载气。氮

‑

甲醇气氛也叫2

‑4‑

4气氛(20%co,40%h2,40%n2),但其气氛中的co必须达到10%以上,通常控制在20%。

5.使用现有技术方案对高碳钢线材热处理,因其co必须控制在20%左右,会消耗大量甲醇使用量,同时如处理高碳钢时气氛碳势保持到高碳钢同等水平,需加入较多ch4,此时非常容易引起因气氛波动导致的渗碳。因需热处理的高碳钢线材碳含量通常在共析点以上,此时发生渗碳就会生成网状渗碳体,使线材产生脆断。

技术实现要素:

6.因此,本发明要解决的技术问题在于克服现有技术中的热处理甲烷消耗量大、容易渗碳使线材断裂等缺陷,从而提供一种无脱碳层高碳钢线材的生产方法。

7.本发明的设计原理为:

8.钢是铁碳合金,fe在高温下会与氧化性气体发生反应而氧化,c在高温下也会与o2发生如下反应生成气体,从而导致脱碳,涉及的反应式如下:

9.c+o2=2co

10.c+o2=co211.钢铁零件在高温加热过程中是先脱碳,然后才氧化。另外,高温下反应c+o2=2co最先发生。因此,只需要得到该反应在加热温度下平衡状态时的氧分压,通过控制n2、ch4通入量调节氧分压至平衡氧分压之下就可能保证线材在热处理过程中不产生脱碳,如线材在热处理前有轻微脱碳也可起到表层补碳的作用,最终得到无脱碳层的盘条。

12.为此,本发明提供如下技术方案:

13.本发明提供一种无脱碳层高碳钢线材的生产方法,包括如下步骤:

14.将盘条在保护气氛下加热,其中,采用氮甲醇气体作为保护气,所述保护气中甲醇与氮气的用量比为1:(9

‑

30)l/m3(通过调节甲醇的用量可控制体系中co的体积含量范围在2

‑

6%),氧气体积含量≤0.1%,甲烷体积含量在0.2

‑

1.0%,所述氮甲醇气体中氮气的小时用量是炉膛容积的两倍以上;盘条直径与走线速率的乘积dv值在35

‑

40之间;

15.对加热处理后的盘条以25

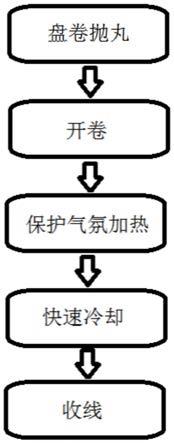

‑

36℃/s的速率进行冷却;快速冷却是为了避免出加热炉后的氧化与脱碳。

16.收线。

17.可选的,所述加热处理的温度为900

‑

950℃,炉气露点温度控制在

‑

30℃以下。

18.可选的,所述氮甲醇气体中氮气的用量为80

‑

100m3/h。

19.可选的,所述盘条的直径为5.5

‑

15mm。

20.可选的,所述盘条的直径为5.5mm或13

‑

15mm。

21.可选的,所述冷却步骤中冷却介质的温度为500

‑

530℃。

22.可选的,所述冷却介质为熔盐或熔铅;

23.可选的,所述熔盐为硝酸钾、硝酸钠与亚硝酸钠中的至少一种;所述熔铅为纯铅。

24.可选的,所述盘条的碳含量在0.6

‑

1.1%的缆索钢盘条、绞线钢盘条、帘线钢盘条、胎圈钢盘条、轴承钢盘条、工具钢盘条或碳钢盘条;

25.可选的,所述盘条的碳含量为0.82

‑

0.92%。

26.可选的,所述加热处理步骤之前,还包括盘卷抛丸、开卷的步骤。

27.可选的,所述加热处理采用辐射管式加热炉,加热炉内通入保护气体;

28.所述冷却处理采用等温盐浴或铅浴淬火槽。

29.本发明提供的一种无脱碳层高碳钢线材的生产方法,生产流程依次经过“盘卷抛丸

→

开卷

→

保护气氛加热

→

快速冷却

→

收线”等工序,其中加热炉温度控制在900~950℃,炉气露点控制在

‑

30℃以下,氧含量控制在0.1%以下,co含量控制在2~6%,ch4含量控制在0.2~1.0%;冷却介质温度为500~530℃,线材在冷却介质中发生相变前的冷速为25~35℃/s。

30.所述抛丸过程主要控制盘条表面氧化皮去除干净,保证盘条在加热炉中受热均匀。多卷抛丸后的盘条经过开卷矫直后以平行线方式穿过加热炉。加热炉采用辐射管加热,炉膛内通入氮甲醇进行保护,同时通入少量的天然气使ch4含量在0.2~1.0%之间。加热奥氏体化后的盘条快速进入熔盐中进行冷却,待相变完成后进行收线。

31.本发明技术方案,具有如下优点:

32.本发明提供的无脱碳层高碳钢线材的生产方法,包括如下步骤:将盘条在保护气氛下加热,其中,采用氮甲醇气体作为保护气,所述保护气中甲醇与氮气的用量比为1:(9

‑

30)l/m3(通过调节甲醇的用量可控制体系中co的体积含量范围在2

‑

6%),氧气体积含量≤0.1%,甲烷体积含量在0.2

‑

1.0%,所述氮甲醇气体中氮气的小时用量是炉膛容积的两倍以上;盘条直径与走线速率的乘积dv值在35

‑

40之间,对加热处理后的盘条以25

‑

36℃/s的速率进行冷却;收线。本发明提供的技术方案,通过增加氮气小时使用量提高至炉膛容积的两倍以上,降低甲醇及富碳气的加入量,使co的含量保持在2~6%之间,ch4含量控制在0.2

~1.0%,即可达到盘条热处理过程不产生脱碳的目的。此外,本发明所述的热处理不同于传统的热处理,通过控制dv值可将其加热时间控制在很短的时间内(小于15min),远短于传统的渗碳或球化等热处理过程,此时,气氛中的碳势不需要达到基体碳成分即可达到不脱碳的效果,这是因为在无限长的加热时间下要保证不脱碳,碳势需要达到基体碳含量以上,从动力学上来说脱碳是需要时间的,本发明的热处理时间很短,因此,不要要保护气氛的碳势达到基体碳含量以上,从而相比于常规热处理方法大大节省了甲醇的用量。具体的,采用本发明的生产方法co含量仅需保持在2~6%,相比于常规方法,甲醇使用量可降低60%以上,且能避免出现盘条基体增碳的问题。

33.本发明提供的无脱碳层高碳钢线材的生产方法,通过对保护气氛氮气使用量、露点温度以及加热温度与冷却温度以及对该热处理方法适用范围等条件的限定,可实现在降低甲醇使用量的前提下实现盘条不产生脱碳的效果。

附图说明

34.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

35.图1是本发明实施例中提供的无脱碳层高碳钢线材的生产流程图。

具体实施方式

36.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

37.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

38.实施例1

39.本实施例提供一种无脱碳层高碳钢线材的生产方法,如图1所示,工艺流程包括:盘卷抛丸

→

开卷

→

保护气氛加热

→

快速冷却

→

收线,具体操作为:

40.选择碳含量为0.92%,直径为15mm的预应力钢绞线用盘条,其成分重量百分比为:c:0.92%,si:0.80%,mn:0.5%,cr:0.2%,其余为fe与残余元素,在抛丸后经开卷进入辐射管式加热炉,线速度为2.5m/min,加热炉温度为930℃,控制加热炉保护气氛中co含量为3.2%左右,炉气露点温度为

‑

32℃,ch4含量为0.6%,氧含量为0.04%,氮气使用量为80m3/h,甲醇的用量在3.5l/h。

41.加热后盘条快速进入505℃的硝酸钾与硝酸钠混合熔盐中(二者的质量比为3:2)冷却,经测定,盘条出加热炉后的冷却速度为27℃/s,相变完成后收卷,热处理完成后,按照国标gb/t 224钢的脱碳层深度测定法检测盘条表面的总脱碳层深度为0。

42.实施例2

43.本实施例提供一种无脱碳层高碳钢线材的生产方法,如图1所示,工艺流程包括:盘卷抛丸

→

开卷

→

保护气氛加热

→

快速冷却

→

收线,具体操作为:

44.选择碳含量为0.82%,直径为12.5mm的预应力钢绞线用盘条,其成分重量百分比为:c:0.82%,si:0.25%,mn:0.75%,cr:0.2%,其余为fe与残余元素,在抛丸后经开卷进入辐射管式加热炉,线速度为3.2m/min,加热炉温度为910℃,控制加热炉保护气氛中co含量为2.1%左右,炉气露点温度为

‑

34℃,ch4含量为0.4%,氧含量为0.06%,氮气使用量为80m3/h,甲醇的用量在3.0l/h。

45.加热后盘条快速进入525℃的硝酸钾、硝酸钠与亚硝酸钠混合熔盐中(三者的质量比为53:7:40)冷却,经测定,盘条出加热炉后的冷却速度为30℃/s,相变完成后收卷。热处理完成后,按照国标gb/t 224钢的脱碳层深度测定法检测盘条表面的总脱碳层深度为0。

46.实施例3

47.本实施例提供一种无脱碳层高碳钢线材的生产方法,如图1所示,工艺流程包括:盘卷抛丸

→

开卷

→

保护气氛加热

→

快速冷却

→

收线,具体操作为:

48.选择碳含量为1.0%,直径为5.5mm的帘线用盘条,其成分重量百分比为:c:1.0%,si:0.20%,mn:0.50%,其余为fe与残余元素,在抛丸后经开卷进入加热炉,线速度为6.4m/min,加热炉温度为940℃,控制加热炉保护气氛中co含量为5.6%左右,炉气露点温度为

‑

32℃,ch4含量为0.2%,氧含量为0.02%,氮气使用量为90m3/h,甲醇的用量在6.0l/h。

49.加热后盘条快速进入515℃的硝酸钾、硝酸钠与亚硝酸钠混合熔盐中(三者的质量比为53:7:40)冷却,经测定,盘条出加热炉后的冷却速度为36℃/s,相变完成后收卷。热处理完成后,按照国标gb/t 224钢的脱碳层深度测定法检测盘条表面的总脱碳层深度为0。

50.实施例4

51.本实施例提供一种无脱碳层高碳钢线材的生产方法,如图1所示,工艺流程包括:盘卷抛丸

→

开卷

→

保护气氛加热

→

快速冷却

→

收线,具体操作为:

52.选择碳含量为0.6%,直径为12.5mm的高碳钢盘条,其成分重量百分比为:c:0.60%,si:0.20%,mn:0.50%,其余为fe与残余元素,在抛丸后经开卷进入辐射管式加热炉,线速度为3.2m/min,加热炉温度为910℃,控制加热炉保护气氛中co含量为2.1%左右,炉气露点温度为

‑

34℃,ch4含量为0.4%,氧含量为0.06%,氮气使用量为80m3/h,甲醇的用量在3.0l/h。

53.加热后盘条快速进入525℃的硝酸钾、硝酸钠与亚硝酸钠混合熔盐中(三者的质量比为53:7:40)冷却,经测定,盘条出加热炉后的冷却速度为30℃/s,相变完成后收卷。热处理完成后,按照国标gb/t 224钢的脱碳层深度测定法检测盘条表面的总脱碳层深度为0。

54.实施例5

55.本实施例提供一种无脱碳层高碳钢线材的生产方法,如图1所示,工艺流程包括:盘卷抛丸

→

开卷

→

保护气氛加热

→

快速冷却

→

收线,具体操作为:

56.选择碳含量为0.90%,直径为12.5mm的预应力钢绞线用盘条,其成分重量百分比为:c:0.90%,si:0.95%,mn:0.60%,其余为fe与残余元素,在抛丸后经开卷进入辐射管式加热炉,线速度为3.2m/min,加热炉温度为910℃,控制加热炉保护气氛中co含量为2.1%左右,炉气露点温度为

‑

34℃,ch4含量为1%,氧含量为0.06%,氮气使用量为80m3/h,甲醇的用量在3.0l/h。

57.加热后盘条快速进入525℃的硝酸钾、硝酸钠混合熔盐中(二者的质量比为3:2)冷却,经测定,盘条出加热炉后的冷却速度为30℃/s,相变完成后收卷。热处理完成后,按照国标gb/t 224钢的脱碳层深度测定法检测盘条表面的总脱碳层深度为0。

58.实施例6

59.本实施例提供一种无脱碳层高碳钢线材的生产方法,如图1所示,工艺流程包括:盘卷抛丸

→

开卷

→

保护气氛加热

→

快速冷却

→

收线,具体操作为:

60.选择碳含量为0.82%,直径为12.5mm的预应力钢绞线用盘条,其成分重量百分比为:c:0.82%,si:0.25%,mn:0.75%,cr:0.2%,其余为fe与残余元素,在抛丸后经开卷进入辐射管式加热炉,线速度为3.2m/min,加热炉温度为910℃,控制加热炉保护气氛中co含量为4.5%,炉气露点温度为

‑

34℃,ch4含量为0.4%,氧含量为0.06%,氮气使用量为80m3/h,甲醇的用量在4.8l/h。

61.加热后盘条快速进入525℃的硝酸钾、硝酸钠混合熔盐中(二者的质量比为3:2)冷却,经测定,盘条出加热炉后的冷却速度为30℃/s,相变完成后收卷。热处理完成后,按照国标gb/t 224钢的脱碳层深度测定法检测盘条表面的总脱碳层深度为0。

62.对比例1

63.本对比例提供一种无脱碳层高碳钢线材的生产方法,如图1所示,工艺流程包括:盘卷抛丸

→

开卷

→

保护气氛加热

→

快速冷却

→

收线,具体操作为:

64.选择碳含量为0.6%,直径为12.5mm的高碳钢盘条,其成分重量百分比为:c:0.60%,si:0.20%,mn:0.50%,其余为fe与残余元素,在抛丸后经开卷进入辐射管式加热炉,线速度为3.2m/min,加热炉温度为910℃,炉气露点温度为

‑

34℃,氧含量为0.06%,氮气使用量为80m3/h。

65.加热后盘条快速进入525℃的硝酸钾、硝酸钠与亚硝酸钠混合熔盐中(三者的质量比为53:7:40)冷却,经测定,盘条出加热炉后的冷却速度为30℃/s,相变完成后收卷。热处理完成后,按照国标gb/t 224钢的脱碳层深度测定法检测盘条表面的总脱碳层深度为0.15mm。

66.对比例2

67.本对比例提供一种无脱碳层高碳钢线材的生产方法,如图1所示,工艺流程包括:盘卷抛丸

→

开卷

→

保护气氛加热

→

快速冷却

→

收线,具体操作为:

68.选择碳含量为0.6%,直径为12.5mm的高碳钢盘条,其成分重量百分比为:c:0.60%,si:0.20%,mn:0.50%,其余为fe与残余元素,在抛丸后经开卷进入辐射管式加热炉,线速度为3.2m/min,加热炉温度为910℃,控制加热炉保护气氛中co含量为1.5%左右,炉气露点温度为

‑

34℃,ch4含量为0.4%,氧含量为0.06%,氮气使用量为80m3/h,甲醇的用量在2.3l/h。

69.加热后盘条快速进入525℃的硝酸钾、硝酸钠与亚硝酸钠混合熔盐(三者的质量比为53:7:40)中冷却,经测定,盘条出加热炉后的冷却速度为30℃/s,相变完成后收卷。热处理完成后,按照国标gb/t 224钢的脱碳层深度测定法检测盘条表面的总脱碳层深度为0.06mm。

70.对比例3

71.本对比例提供一种无脱碳层高碳钢线材的生产方法,如图1所示,工艺流程包括:

盘卷抛丸

→

开卷

→

保护气氛加热

→

快速冷却

→

收线,具体操作为:

72.选择碳含量为0.6%,直径为12.5mm的预应力钢绞线用盘条,其成分重量百分比为:c:0.60%,si:0.20%,mn:0.50%,其余为fe与残余元素,在抛丸后经开卷进入辐射管式加热炉,线速度为2.0m/min,加热炉温度为910℃,控制加热炉保护气氛中co含量为2.1%左右,炉气露点温度为

‑

34℃,ch4含量为0.4%,氧含量为0.06%,氮气使用量为80m3/h,甲醇的用量在3.1l/h。

73.加热后盘条快速进入525℃的硝酸钾、硝酸钠与亚硝酸钠混合熔盐(三者的质量比为53:7:40)中冷却,经测定,盘条出加热炉后的冷却速度为23℃/s,相变完成后收卷。热处理完成后,按照国标gb/t 224钢的脱碳层深度测定法检测盘条表面的总脱碳层深度为0.03mm。

74.对比例4

75.本对比例提供一种无脱碳层高碳钢线材的生产方法,如图1所示,工艺流程包括:盘卷抛丸

→

开卷

→

保护气氛加热

→

快速冷却

→

收线,具体操作为:

76.选择碳含量为0.6%,直径为12.5mm的预应力钢绞线用盘条,其成分重量百分比为:c:0.60%,si:0.20%,mn:0.50%,其余为fe与残余元素,在抛丸后经开卷进入辐射管式加热炉,线速度为3.2m/min,加热炉温度为910℃,控制加热炉保护气氛中co含量为2.1%,炉气露点温度为

‑

34℃,ch4含量为0.4%,氧含量为0.06%,氮气使用量为20m3/h,甲醇的用量在0.9l/h。

77.加热后盘条快速进入525℃的硝酸钾、硝酸钠与亚硝酸钠混合熔盐(三者的质量比为53:7:40)中冷却,经测定,盘条出加热炉后的冷却速度为30℃/s,相变完成后收卷。经检测,热处理完成后,按照国标gb/t 224钢的脱碳层深度测定法检测盘条表面的总脱碳层深度为0.25mm。

78.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1