一种超超临界汽轮机紧固件用低膨胀合金及其制备方法与流程

1.本发明涉及低膨胀合金领域,尤其涉及一种超超临界汽轮机紧固件用低膨胀合金及其制备方法,该超超临界汽轮机紧固件用低膨胀合金在600℃以上,仍具有优良高温力学性能。

背景技术:

2.低膨胀合金以其低膨胀特性,广泛应用于电力能源输电线及高温间隙结构部件。近年来,随着我国超超临界燃煤发电机组的发展,对于低膨胀合金的使用温度提出了更高的要求。超超临界燃煤发电机组是国际上目前最先进的燃煤发电机组,各工业发达国家都在研制新一代金属材料,以适应超超临界机组进一步向超高参数发展的需要。超超临界机组的主要技术特征是随着蒸汽参数大幅度提高,各蒸汽运行部件等需要采用新材料,以提高耐高温能力和承受超超临界压力更高的强度。由于超超临界蒸汽参数高,单位公斤蒸汽的热含量比亚临界参数蒸汽要高约1/4,亚临界参数蒸汽的使用温度是540℃,超超临界蒸汽的使用温度为600℃。同时考虑到超超临界机组汽轮机主汽门运行中的冷、热态启动,一旦紧固件热膨胀系数高,在温度循环升降冷热缩放过程中,极易引起周边厚壁元件的热应力增大,可能导致松弛甚至影响主汽门气密性及机组调峰。因此,主汽门部分紧固件所选材料不仅须具有优良的高温强度及持久性能,同时还必须满足650℃线性低膨胀系数≤13.5

×

10-6

/℃,要求相当高。

3.通常电力能源用低膨胀合金,往往采用不加cr或合金cr含量低于5%的方式来控制合金的热膨胀系数,但随之而来的问题是,为了避免合金高温环境下氧化,低cr合金使用温度非常受限,通常难以达到600℃以上。而应用于高温环境下且须承载的合金,选材往往采用cr含量在15%以上的铁基、镍基或钴基高温合金,以保障合金高温抗氧化的能力。据资料显示,cr元素的添加会使铁镍钴各基合金平均原子磁矩降低,直接导致热膨胀系数提高。

4.gh2036合金是目前国内紧固件用量较大的高温合金之一,成分为(重量%):c为0.34~0.40%;cr为11.5~13.5%;si为0.3~0.8%;mo为1.10~1.40%;b≤0.010%;v为1.25~1.55%;mn为7.5~9.5%;ni为7.0~9.0%;nb为0.25~0.50%;其余为fe。其中cr含量为11.5~13.5%,主要以形成vc强化相进行沉淀强化,虽在600~650℃具有较好的物理和力学性能,但相关资料显示,当服役温度在600~650℃时,其热膨胀系数为22.49~22.85

×

10-6/℃,显然无法满足主汽门紧固件选材要求。因此,开发出优质的耐高温低膨胀紧固件材料,保障超超临界燃煤发电机组主汽门运行的可靠性,对于实现我国重点领域重大技术装备的材料国产化具有重大意义。

5.中国专利cn1400330 a介绍了一种高强度低膨胀合金钢材料,其成分为(重量%):c为0.51~2.50%;ni为32.0~45.0%;v为1.21~3.0%;cr为0.5-5.0%;si≤0.60%;mn≤2.0%;cu≤5.0%;mg≤0.2%;ca≤0.01%;re≤0.2%;mo、w、nb、zr中任意一种或两种之和两种以上之和应在0.5~5.0%;其余为fe。该专利通过加入c、v形成碳化物vc强化相来提高合金强度,少量cr及大量ni提高合金抗氧化腐蚀性能,同时添加w、mo进行固溶强化,以及部

分nb析出γ'相进行时效强化。该合金cr含量较低,含量仅为0.5~2.2wt%,且没有另外抗氧化元素或抗氧化相,虽然室温强度可以达到1200mpa,但不具备高温使用条件。因此,严重限制该合金在燃煤发电机组主汽门上的应用。

6.中国专利cn1275630a介绍了一种低成本的低膨胀镍基合金,其化学成分为(重量%)c0.15—0.35,ni32—40,mo0.3—0.95,mn0.1—0.6,si0.15—0.6,b0.003—0.15,zr0.005—0.01,其余为fe。该专利通过添加mo元素提高合金强度,去除cr来降低膨胀系数,由于强化元素极少,且完全无cr,虽成本很低,但显然无法满足高温环境下的抗氧化性及耐高温强度要求。

7.鉴于此,亟待研发一种新的低膨胀合金及其制备方法,能满足高温环境下的抗氧化性及耐高温强度要求,保证该合金的工程化应用可行性,满足电力能源领域的应用需求。

技术实现要素:

8.针对现有技术中存在的缺陷,本发明目的是提供一种超超临界汽轮机紧固件用低膨胀合金及其制备方法,通过设计合金成分,添加调整合金元素,并采用真空感应、真空自耗重熔、高温均匀化扩散和锻造制备而成;该超超临界汽轮机紧固件用低膨胀合金的高温热膨胀系数大幅度优于gh2036合金,且在600℃以上高温力学性能优异,能满足高温环境下的抗氧化性及耐高温强度要求,达到超超临界汽轮机主汽门紧固件选材要求。

9.为了实现上述目的,本发明采用如下的技术方案:

10.本发明的第一方面提供了一种超超临界汽轮机紧固件用低膨胀合金,包括按质量百分比计的以下元素:c:0.01~0.0.3%、cr:2.50~3.50%、ni:26.0~30.0%、al:5.00~6.00%、ti:0.10~0.40%,nb:2.50~3.50%、y:0.01~0.02%、fe:24.0~27.0%,余量为co及不可避免的杂质。

11.优选地,所述超超临界汽轮机紧固件用低膨胀合金在650℃温度下,热膨胀系数≤13.0

×

10-6

℃。

12.优选地,所述超超临界汽轮机紧固件用低膨胀合金在温度650℃、压强586mpa条件下,断裂持久塑性δ5为14~40%。

13.本发明的第二方面提供了一种本发明第一方面所述的超超临界汽轮机紧固件用低膨胀合金的制备方法,原料按照本发明第一方面所述的超超临界汽轮机紧固件用低膨胀合金的成分进行配比,然后依次经真空感应冶炼、真空自耗重熔、高温均匀化扩散和锻造制得超超临界汽轮机紧固件用低膨胀合金。

14.优选地,所述真空感应冶炼包括以下步骤:

15.(11)加入主料元素ni、cr、co、fe,同时配入c,抽真空至2.7pa以下,升功率至300~600kw进行化料,待主料元素化清后,提升功率至600~1000kw、温度至1520~1580℃进行精炼;

16.(12)降低功率和钢液温度,加入合金化元素al、ti、nb进行合金化冶炼;

17.(13)分析钢液成分,待ni、cr、co、fe、al、ti、nb在目标范围内后,充入氩气,加入y元素,在200~500kw功率下冶炼,然后出钢、浇注电极。

18.优选地,所述步骤(11)中,所述精炼的时间为30~60min;和/或

19.所述步骤(12)中,控制功率为100~600kw,钢液温度为1400~1470℃;和/或

20.所述步骤(13)中,加入y元素后的冶炼时间为5~10min。

21.优选地,所述真空自耗重熔过程中,控制熔速为2.0~5.0kg/min,电流为4000~6500a,电压20~25v。

22.优选地,所述高温均匀化扩散过程中,将所述真空自耗重熔得到的钢锭在1050~1200℃的温度范围内进行加热保温100h以上,控制加热的升温速率为30~70℃/h。

23.优选地,所述锻造过程中,将所述高温均匀化扩散后的钢锭加热至1050~1150℃,先墩粗至钢锭原高度的一半,再回炉加热至1050~1150℃,保温60~120min,然后进行锻造。

24.优选地,所述锻造过程中,开锻温度≥900℃,停锻温度≥850℃。

25.本发明的超超临界汽轮机紧固件用低膨胀合金成分设计思路主要基于以下几点:(1)以co代替部分fe,通过增加co含量,降低fe含量,一方面提高合金耐高温氧化腐蚀能力,另一方面提高合金高温组织稳定性,提升合金承温能力。(2)将cr控制范围在2.5~3.5wt%,提升合金抗氧化性能;cr含量不可过高,否则会对合金热膨胀系数的降低产生不利影响。(3)复合添加al,与ni结合可以形成晶内、晶界强化相;同时可以在高温环境下,改善晶界氧化脆性,从而大大提升合金高温抗氧化能力。(4)复合添加nb元素,在合金时效过程中,析出的沉淀强化相,可以提升合金的高温强度和持久性能。(5)复合添加微量y元素,净化合金晶界,提高合金热加工塑性。

26.本发明的超超临界汽轮机紧固件用低膨胀合金的成分设计的原则如下:

27.c:0.01~0.03%,c是镍基高温合金中碳化物形成的必需元素,c含量低于0.01%,导致碳化物较少,对于晶粒组织细化和性能不利,同时也不利于真空冶炼脱氧;c含量高于0.03会形成过多的碳化物造成夹杂物过多和偏析倾向,致使晶粒不均匀和合金塑性恶化。

28.cr:2.50~3.50wt%,cr元素的加入量考虑两个因素,一是提高合金的抗氧化性能,二是提升合金的高温塑性;cr是提高合金氧化最有效的元素之一,但综合考虑低膨胀系数的要求,cr含量控制在2.5~3.5wt%。

29.nb:2.50~3.50wt%,加入适量的nb,可以提升合金的抗拉强度,进而提高材料的高温组织稳定性;但是,过多的nb元素会导致在冶炼过程中容易形成偏析,如产生laves相等脆性相缺陷;本发明中nb含量的控制范围在2.50~3.50%。

30.ti:0.10~0.40wt%,添加适量的ti可以提高材料的时效强化效果,提高合金高温强度;但ti含量过高会影响材料的抗氧化性能,而且ti易形成低熔点相,降低合金熔点,大大限制合金高温使用性能;因此,本发明ti含量得控制范围在ti:0.10-0.40%。

31.al:5.00~6.00wt%,加入适量al元素,是本发明成分设计的一大亮点;al与ni结合可以形成晶内、晶界强化相;此强化相在高温环境下,可以降低晶界抗氧化脆性,提升材料的抗氧化能力;并在与cr元素的交互作用下,大幅提升低膨胀合金耐高温抗氧化能力;但al含量过高,合金中会出现大颗粒强化相,影响合金热加工塑性。因此al控制在5.00~6.00%。

32.y:0.01~0.02wt%,y作为稀土元素加入为本专利成分设计的第二大亮点;研究表明适量y元素的添加可以改善合金塑性,特别是高温面缩率;但是,过量y元素效果反而更差;综合考虑,y元素含量控制在0.01~0.02wt%。

33.co:余量,co元素可以与ni、cr等元素形成奥氏体基体,通过降低合金堆垛层错能

提高合金热强性和组织稳定性,可以避免有害相析出。

34.与现有技术相比,本发明的有益效果为:

35.本发明的超超临界汽轮机紧固件用低膨胀合金及其制备方法通过设计合金成分,添加调整合金元素,并采用真空感应、真空自耗重熔、高温均匀化扩散和锻造制备而成;该超超临界汽轮机紧固件用低膨胀合金的高温热膨胀系数大幅度优于gh2036合金,且在600℃以上高温力学性能优异,能满足高温环境下的抗氧化性及耐高温强度要求,达到超超临界汽轮机主汽门紧固件选材要求。

具体实施方式

36.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。

37.本发明所提供的超超临界汽轮机紧固件用低膨胀合金,包括按质量百分比计的以下成分:c:0.01~0.0.3%、cr:2.50~3.50%、ni:26.0~30.0%、al:5.00~6.00%、ti:0.10~0.40%,nb:2.50~3.50%、y:0.01~0.02%、fe:24.0~27.0%,余量为co及不可避免的杂质。

38.该超超临界汽轮机紧固件用低膨胀合金在650℃温度下,热膨胀系数≤13.0

×

10-6

℃;在加载温度650℃、加载载荷τ=586mpa条件下,断裂持久塑性δ5为14~40%,该超超临界汽轮机紧固件用低膨胀合金的持久时间为20~200h。

39.该超超临界汽轮机紧固件用低膨胀合金,原料按照超超临界汽轮机紧固件用低膨胀合金的成分进行配比,然后依次经真空感应冶炼、真空自耗重熔、高温均匀化扩散和锻造制得超超临界汽轮机紧固件用低膨胀合金;具体包括以下步骤:

40.(1)真空感应冶炼,将配好的原料加入到真空感应炉中进行冶炼然后出钢、浇注电极;其中原料采用精选高纯度金属ni、cr、co、fe、al、ti、nb、y原材料块料表面除锈、清洁干净,无油污。合金化元素al、ti、nb、y

41.具体过程为:

42.(11)在真空感应炉中加入主料元素ni、cr、co、fe,同时配入c,抽真空至2.7pa以下,升功率至300~600kw进行化料,待全熔液面保持平静不再有气泡溢出即主料元素化清后,提升功率至600~1000kw、温度至1520~1580℃进行精炼,其中精炼的时间控制在30~60min;此过程中利用c-o反应进行脱气,确保钢水中气体含量降低至控制要求,比如o含量≤0.005wt%。

43.(12)降低功率和钢液温度,加入合金化元素al、ti、nb进行合金化冶炼;其中功率降低至100~600kw,钢液温度降低至1400~1470℃;

44.(13)分析钢液成分,待ni、cr、co、fe、al、ti、nb在目标范围内(目标范围即该超超临界汽轮机紧固件用低膨胀合金要求的含量范围)后,充入氩气,控制压强为25~35kpa,加入y元素,在200~500kw功率下进行冶炼,其中冶炼时间为5~10min,然后出钢、浇注电极。

45.(2)真空自耗重熔

46.将退火后的电极带有缩孔的一端朝上进行自耗重熔,其中电极表面必须清理干净,不得有污渍、氧化皮、水渍等脏物。选择ф423mm自耗结晶器,将电极头部缩孔朝上进行冶炼,设定熔速为2.0~5.0kg/min,控制电流4000~6500a、电压20~25v。重熔结束90~

180min后破真空脱锭得到钢锭。

47.(3)高温均匀化扩散

48.将真空自耗重熔得到的钢锭加热至1050~1200℃并保温100h以上进行高温均匀化扩散,其中升温过程必须采用一定升温速率进行升温,以避免钢锭组织中产生微熔池缺陷;其中加热的升温速率为30~70℃/h。钢锭表面清理干净后,在进行后道加工。

49.(4)锻造

50.将高温均匀化扩散后的钢锭加热至1050~1150℃,先墩粗至钢锭高度的一半,以增大锻造比,提高钢的均匀性,其中镦粗的次数为1~5次,具体根据实际情况而定;然后钢锭再回炉加热至1050~1150℃,保温60~120min,然后进行锻造,其中开锻温度≥900℃,停锻温度≥850℃。

51.下面结合具体例子进一步对本发明的超超临界汽轮机紧固件用低膨胀合金及其制备方法进行说明;其中实施例中的超超临界汽轮机紧固件用低膨胀合金包括按重量百分比计的如下元素:c:0.01~0.0.3%、cr:2.50~3.50%、ni:26.0~30.0%、al:5.00~6.00%、ti:0.10~0.40%,nb:2.50~3.50%、y:0.01~0.02%、fe:24.0~27.0%,余量为co及不可避免的杂质。

52.实施例

53.本实施例中超超临界汽轮机紧固件用低膨胀合金的具体制备过程如下:

54.(1)真空感应冶炼:精选高纯度金属ni、cr、co、fe原材料块料表面除锈、清洁干净,无油污。主料元素ni、cr、co、fe按照目标成分配入,抽真空至2.7pa以下,开始升功率化料,功率控制在300~600kw。待全熔液面保持平静不再有气泡溢出即全熔后,将功率升至600~1000kw,提升温度至1520~1580℃进行精炼,精炼时间大概30~60min。随后降低功率值至100~600kw,降低钢液温度至1400~1470℃,加入ti、al、nb等元素,进行合金化冶炼。取成品样进行分析,待所有化学元素含量在指标范围内,充入25~30kpa ar,加入y元素,以200~500kw功率冶炼5~10min,出钢浇注电极。

55.(2)真空自耗重熔:将电极带有缩孔的一端朝上进行自耗重熔,电极必须清理干净,不得有锈、油和脏物。选择ф423mm自耗结晶器,设定熔速为2.0~5.0kg/min,控制电流为4000~6500a、电压为20~25v。重熔结束90~180min后破真空脱锭。

56.(3)高温均匀化扩散:钢锭在1050~1200℃间加热保温100h以上进行高温扩散退火,升温过程中控制升温速率为30~70℃/h。钢锭表面清理后,再进行后道加工。

57.(4)锻造:将钢锭加热温度至1050~1150℃,钢锭镦粗1~5次,镦粗至钢锭原高度的一半,以增大锻造比。然后钢锭回炉再加热至1050~1150℃,保温60~120min,然后进行锻造制得超超临界汽轮机紧固件用低膨胀合金,其中控制开锻温度≥900℃,停锻温度850℃。

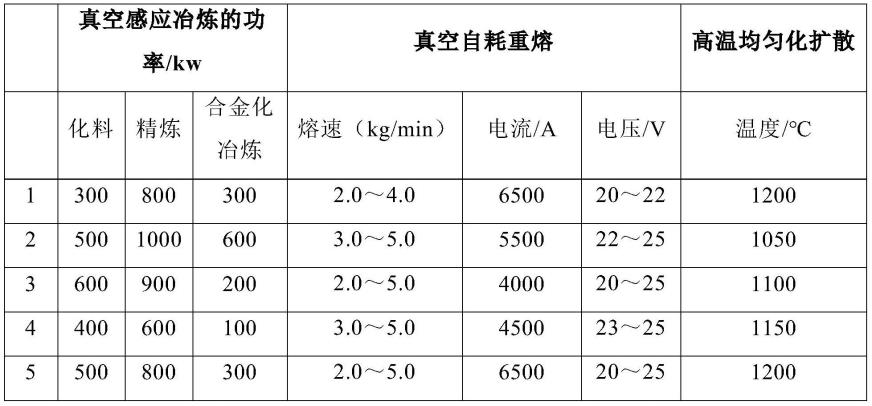

58.按照上述方法生产了5炉超超临界汽轮机紧固件用低膨胀合金,合金的具体成分参见表2,制备过程中的部分参数参见表3,然后对5炉超超临界汽轮机紧固件用低膨胀合金进行取样,并分别进行力学性能测试,其结果如表4、表5所示;由表4、表5可知,本发明的超超临界汽轮机紧固件用低膨胀合金的高温热膨胀系数明显优于gh2036合金,且在650℃具有良好的高温力学性能,能完全满足超超临界汽轮机主汽门紧固件选材要求。

59.表2实施例中5炉合金的元素含量(wt%)

[0060] ccrnialtinbyfeco10.0212.7128.35.300.232.830.01924.8余20.0122.8528.65.600.262.950.01325.6余30.0223.1029.15.550.292.880.01625.2余40.0163.0627.55.430.163.100.01926.1余50.0152.9528.95.560.323.060.01225.3余

[0061]

表3实施例中5炉合金制备过程中的参数

[0062][0063]

表4实施例中5炉合金的高温热膨胀系数

[0064][0065][0066]

表5实施例中5炉合金的高温持久力学性能

[0067][0068]

综上所述,上述实施例仅用于说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1