一种医用生物可降解锌合金材料及其制备方法

1.本发明涉及的是一种医用合金及其制备方法,特别是一种用于生物可降解植入材料领域的合金及其制备方法。

背景技术:

2.在生物医用金属材料中,除了目前临床应用的fe基合金和钛合金材料外,mg合金凭借其优良的综合性能,具有生物材料所具有的的良好力学性能、生物相容性和可体内降解性能,可望作为骨骼、血管支架、齿科植入体等的植入体的生物备选材料。

3.但生物mg合金具有快的降解速率,在其实现其生物功能前,mg合金植入体已降解而失去支撑作用;而生物fe基合金是惰性材料,在体内几乎不降解,需要二次手术将植入体取出,增加了病人的痛苦以及经济负担。由此可见,现有的生物金属材料还不能很好的满足人体植入要求。

4.zn是人体必需的营养元素之一,具有良好的生物相容性,而且zn的降解速率介于mg基合金和fe基合金之间,接近于人体植入体的要求。但纯zn硬度低、强度差,难以满足生物植入体对力学性能的要求。采用合金化技术,在纯zn中添加微量的人体营养元素,改善纯锌的组织形貌和尺寸,通过固溶强化和第二相析出来提高锌合金的力学性能,同时改变锌合金组织及其相对含量来调整降解速率以满足临床应用。目前,还存在生物可降解金属材料成型形状单一,降解速率与力学性能之间不能很匹配的不足。

5.中国专利2019110996172《一种可降解医用zn合金材料及其制备方法》是申请人前期的发明专利,通过zn、sn、mg、cu、ag、zr、ca、sr、gd、nd、y和mn组成zn合金体系,采用该专利技术制备的可降解医用锌合金还存在强度相对较低、塑性差的不足。

技术实现要素:

6.本发明针对现有生物材料存在的不足,提供了一种医用生物可降解锌合金材料及其制备方法,所述锌合金材料兼具高的强度和塑性、可调的降解速率,其延伸率高达6.05%~24.2%,优良的延伸率有利于变形加工。

7.本发明一种医用生物可降解锌合金材料,由zn、li、cu组成zn合金体系,各组分质量百分比为:cu为1~4%,li为0.2~0.8%,余量为zn。

8.优选地,本发明锌合金材料组成为:zn97.2%、cu2%、li0.8%。

9.本发明还公开了一种医用生物可降解锌合金材料的制备方法,包括合金成分熔炼和热处理两部分。其步骤如下:(1)制备铸态合金,采用紫cu、紫铜箔、纯li、纯zn作为制备生物锌合金的原材料;(1

‑

1)首先将纯zn加入干净的石墨坩埚内并放入工频感应电炉炉膛内,温度设定为540℃,待zn大部分熔化后,加入紫cu,然后加入表面覆盖剂,为质量比nacl:naf:kf=1:5:4的混合物,升温至650℃,待cu全部融化后,搅拌金属液;(1

‑

2)待cu全部化清后,降温至580℃,采用钟罩把用紫铜箔密封包裹的纯li压入

液态金属内部,并同时旋转钟罩搅拌金属液;(1

‑

3)待上述合金熔化后,温度降至550℃,静置3~5分钟,从工频炉膛内提出坩埚,拔渣。浇注到模温为室温的金属型模具中,制备铸态zn合金;(2)固溶处理和/或时效处理:所述固溶处理为将步骤(1)获得的铸态zn合金在300~360℃下保温3~12小时,水冷;所述时效处理为将步骤(1)获得的铸态zn合金或经固溶处理后的zn合金在220℃~280℃下保温6~24小时,空冷。

10.优选地,所述固溶处理的温度为300~320℃,固溶处理保温时间为3~6小时。

11.优选地,所述时效处理的温度为260℃~280℃,保温时间为6~12小时。

附图说明

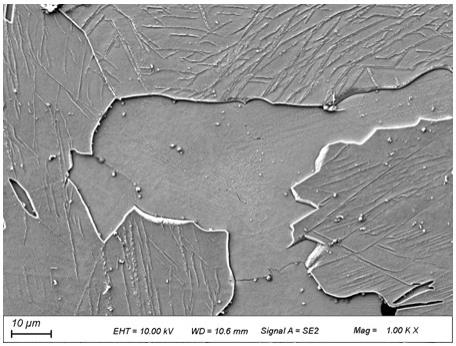

12.图1为zn

‑

2cu

‑

0.8li铸态锌合金的金相照片。

13.图2为zn

‑

2cu

‑

0.8li为300℃、保温6小时固溶处理后的金相照片。

14.图3为zn

‑

2cu

‑

0.8li为300℃、保温6小时固溶处理后的锌合金在1毫米/分钟拉伸速率下的拉伸强度曲线。

15.图4为zn

‑

2cu

‑

0.8li为300℃、保温6小时固溶处理后的锌合金在3.5%nacl溶液中的电化学极化曲线。

具体实施方式

16.下面结合具体实施例对本发明作进一步的解释说明。

17.本发明实施例采用的合金原料,cu纯度大于等于99.99%,li的纯度大于等于99.99%,al的纯度大于等于99.95%,zn的纯度大于等于99.95%。

18.实施例1按zn

‑

2cu

‑

0.8 li(质量分数)合金成分配料,即质量百分含量分别为 zn 97.2%、cu 2%、li 0.8%。

19.熔炼时,首先将纯zn加入干净的石墨坩埚内并放入工频感应电炉炉膛内,温度设定为540℃,待zn大部分熔化后,加入紫cu,然后加入表面覆盖剂,为质量比nacl:naf:kf=1:5:4的混合物,升温至650℃,待cu全部融化后,搅拌金属液;降温至580℃,采用钟罩把用紫铜箔密封包裹的纯li压入液态金属内部,并同时旋转钟罩搅拌金属液;待li全部熔化后,温度降至550℃,静置3~5分钟从炉膛内提出坩埚,拔渣。浇注到模温为室温的金属型模具中,制备铸态zn合金。

20.该铸态合金室温抗拉强度为380mpa,延伸率为2.34%,在3.5%(质量百分比)nacl溶液中,电化学极化测试自腐蚀电位为

‑

1.288v,自腐蚀电流为21.369

×

10

‑6a/cm2。

21.将获得的铸态zn合金在300℃下保温6小时进行固溶处理,水冷。该合金室温抗拉强度为343 mpa,延伸率为24.2%,在3.5%(质量百分比)nacl溶液中,自腐蚀电位为

‑

1.292 v,自腐蚀电流为19.769

×

10

‑6a/cm2。

22.实施例2采用与实施例1相同的合金组成及步骤制备铸态zn合金,然后将获得的铸态zn合

金在320℃下保温6小时进行固溶处理,水冷。

23.该合金室温抗拉强度为445 mpa,延伸率为11.32%,在3.5%(质量百分比)nacl溶液中,自腐蚀电位为

‑

1.274v,自腐蚀电流为20.606

×

10

‑6a/cm2。

24.实施例3采用与实施例1相同的合金组成及步骤制备铸态zn合金,然后将获得的铸态zn合金在280℃下保温12小时进行时效处理,空冷。

25.该合金室温抗拉强度为340 mpa,延伸率为13.16%,在3.5%(质量百分比)nacl溶液中,自腐蚀电位为

‑

1.289v,自腐蚀电流为15.382

×

10

‑6a/cm2。

26.实施例4采用与实施例1相同的合金组成及步骤制备铸态zn合金,然后将获得的铸态zn合金在240℃下保温6小时进行时效处理,空冷。

27.该合金室温抗拉强度为520mpa,延伸率为7.85%,在3.5%(质量百分比)nacl溶液中,自腐蚀电位为

‑

1.264v,自腐蚀电流为14.791

×

10

‑6a/cm2。

28.实施例5采用与实施例1相同的合金组成及步骤制备铸态zn合金,然后将获得的铸态zn合金在260℃下保温12小时进行时效处理,空冷。

29.该合金室温抗拉强度为437 mpa,延伸率为11.5%,在3.5%(质量百分比)nacl溶液中,自腐蚀电位为

‑

1.275v,自腐蚀电流为26.363

×

10

‑6a/cm2。

30.实施例6采用与实施例1相同的合金组成及步骤制备铸态zn合金,然后将获得的铸态zn合金先在360℃下保温12小时固溶处理,水冷。

31.该合金室温抗拉强度为394 mpa,延伸率为6.5%,在3.5%(质量百分比)nacl溶液中,自腐蚀电位为

‑

1.279v,自腐蚀电流为36.361

×

10

‑6a/cm2。

32.实施例7采用与实施例1相同的合金组成及步骤制备铸态zn合金,然后将获得的铸态zn合金先在300℃下保温6小时固溶处理,随后260℃下保温12小时进行时效处理。

33.该合金室温抗拉强度为364 mpa,延伸率为10.46%,在3.5%(质量百分比)nacl溶液中,自腐蚀电位为

‑

1.268v,自腐蚀电流为17.101

×

10

‑6a/cm2。

34.对比例1按zn

‑

1.25cu

‑

2al(质量分数)合金成分配料,即质量百分含量分别为 zn 96.75%、cu 1.25%、al 2.0 %。

35.熔炼时,首先将纯zn加入干净的石墨坩埚内并放入工频感应电炉炉膛内,温度设定为540℃,待zn大部分熔化后,加入紫cu,然后加入表面覆盖剂,为质量比nacl:naf:kf=1:5:4的混合物,升温至650℃,待cu全部融化后,搅拌金属液;保持在650℃,采用钟罩把铝块压入液态金属内部,并同时旋转钟罩搅拌金属液;待al全部化清后,降温至550℃,静置3~5分钟,从炉膛内提出坩埚,拔渣。浇注到模温为室温的金属型模具中,制备铸态zn合金。

36.该铸态合金室温抗拉强度为232 mpa,延伸率为0.93%,在3.5%(质量百分比)nacl溶液中,电化学极化测试自腐蚀电位为

‑

1.229 v,自腐蚀电流为9.506

×

10

‑6a/cm2。

37.将获得的铸态zn合金在300℃下保温6小时进行固溶处理,水冷。该合金室温抗拉

强度为213 mpa,延伸率为1.45%,在3.5%(质量百分比)nacl溶液中,自腐蚀电位为

‑

1.252 v,自腐蚀电流为17.372

×

10

‑

6a/cm2。

38.对比例2按zn

‑

2cu

‑

1al(质量分数)合金成分配料,即质量百分含量分别为 zn 97%、cu 2%、al 1%。

39.熔炼时,首先将纯zn加入干净的石墨坩埚内并放入工频感应电炉炉膛内,温度设定为540℃,待zn大部分熔化后,加入紫cu,然后加入表面覆盖剂,为质量比nacl:naf:kf=1:5:4的混合物,升温至650℃,待cu全部融化后,搅拌金属液;保持在650℃,采用钟罩把铝块压入液态金属内部,并同时旋转钟罩搅拌金属液;待al全部化清后,降温至550℃,静置3~5分钟,从炉膛内提出坩埚,拔渣。浇注到模温为室温的金属型模具中,制备铸态zn合金。

40.该铸态合金室温抗拉强度为173 mpa,延伸率为1.51%,在3.5%(质量百分比)nacl溶液中,电化学极化测试自腐蚀电位为

‑

1.239v,自腐蚀电流为13.645

×

10

‑6a/cm2。

41.将获得的铸态zn合金在260℃下保温12小时进行时效处理,空冷。该合金室温抗拉强度为183 mpa,延伸率为2.02%,在3.5%(质量百分比)nacl溶液中,自腐蚀电位为

‑

1.286 v,自腐蚀电流为22.387

×

10

‑6a/cm2。

42.对比例3按zn

‑

1.25cu

‑

5al(质量分数)合金成分配料,即质量百分含量分别为 zn 93.75%、cu 1.25%、al 5%。

43.熔炼时,首先将纯zn加入干净的石墨坩埚内并放入工频感应电炉炉膛内,温度设定为540℃,待zn大部分熔化后,加入紫cu,然后加入表面覆盖剂,为质量比nacl:naf:kf=1:5:4的混合物,升温至650℃,待cu全部融化后,搅拌金属液;保持在650℃,采用钟罩把铝块压入液态金属内部,并同时旋转钟罩搅拌金属液;待al全部化清后,降温至550℃,静置3~5分钟,从炉膛内提出坩埚,拔渣。浇注到模温为室温的金属型模具中,制备铸态zn合金。

44.该铸态合金室温抗拉强度为287 mpa,延伸率为1.13%,在3.5%(质量百分比)nacl溶液中,电化学极化测试自腐蚀电位为

‑

1.205v,自腐蚀电流为1.336

×

10

‑6a/cm2。

45.将获得的铸态zn合金在260℃下保温12小时进行时效处理,空冷。该合金室温抗拉强度为253 mpa,延伸率为2.72%,在3.5%(质量百分比)nacl溶液中,自腐蚀电位为

‑

1.213 v,自腐蚀电流为6.546

×

10

‑6a/cm2。

46.对比例4按zn

‑

2cu

‑

5al(质量分数)合金成分配料,即质量百分含量分别为 zn 93.0%、cu 2%、al 5%。

47.熔炼时,首先将纯zn加入干净的石墨坩埚内并放入工频感应电炉炉膛内,温度设定为540℃,待zn大部分熔化后,加入紫cu,然后加入表面覆盖剂,为质量比nacl:naf:kf=1:5:4的混合物,升温至650℃,待cu全部融化后,搅拌金属液;保持在650℃,采用钟罩把铝块压入液态金属内部,并同时旋转钟罩搅拌金属液;待al全部化清后,降温至550℃,静置3~5分钟,从炉膛内提出坩埚,拔渣。浇注到模温为室温的金属型模具中,制备铸态zn合金。

48.该铸态合金室温抗拉强度为302 mpa,延伸率为0.83%,在3.5%(质量百分比)nacl溶液中,电化学极化测试自腐蚀电位为

‑

1.208v,自腐蚀电流为3.776

×

10

‑6a/cm2。

49.将获得的铸态zn合金在340℃下保温6小时进行固溶处理,水冷。该合金室温抗拉

强度为273 mpa,延伸率为2.68%,在3.5%(质量百分比)nacl溶液中,自腐蚀电位为

‑

1.462 v,自腐蚀电流为35.481

×

10

‑6a/cm2。

50.对比例5按zn

‑

4cu

‑

1al(质量分数)合金成分配料,即质量百分含量分别为 zn 95.0%、cu 4%、al 1%。

51.熔炼时,首先将纯zn加入干净的石墨坩埚内并放入工频感应电炉炉膛内,温度设定为540℃,待zn大部分熔化后,加入紫cu,然后加入表面覆盖剂,为质量比nacl:naf:kf=1:5:4的混合物,升温至650℃,待cu全部融化后,搅拌金属液;保持在650℃,采用钟罩把铝块压入液态金属内部,并同时旋转钟罩搅拌金属液;待al全部化清后,降温至550℃,静置3~5分钟,从炉膛内提出坩埚,拔渣。浇注到模温为室温的金属型模具中,制备铸态zn合金。

52.该铸态合金室温抗拉强度为302 mpa,延伸率为1.58%,在3.5%(质量百分比)nacl溶液中,电化学极化测试自腐蚀电位为

‑

1.217v,自腐蚀电流为18.923

×

10

‑6a/cm2。

53.将获得的铸态zn合金在320℃下保温6小时进行固溶处理,水冷。该合金室温抗拉强度为336 mpa,延伸率为2.48%,在3.5%(质量百分比)nacl溶液中,自腐蚀电位为

‑

1.219 v,自腐蚀电流为22.321

×

10

‑6a/cm2。

54.实施例8按zn

‑

3cu

‑

0.8 li(质量分数)合金成分配料,即质量百分含量分别为 zn 96.2%、cu3%、li 0.8%。

55.熔炼时,首先将纯zn加入干净的石墨坩埚内并放入工频感应电炉炉膛内,温度设定为540℃,待zn大部分熔化后,加入紫cu,然后加入表面覆盖剂,为质量比nacl:naf:kf=1:5:4的混合物,升温至650℃,待cu全部融化后,搅拌金属液;降温至580℃,采用钟罩把用紫铜箔密封包裹的纯li压入液态金属内部,并同时旋转钟罩搅拌金属液;待li全部熔化后,温度降至550℃,静置3~5分钟从炉膛内提出坩埚,拔渣。浇注到模温为室温的金属型模具中,制备铸态zn合金。将获得的铸态zn合金在280℃下保温12小时进行时效处理,空冷。

56.该合金室温抗拉强度为338 mpa,延伸率为6.05%,在3.5%(质量百分比)nacl溶液中,自腐蚀电位为

‑

1.321v,自腐蚀电流为56.479

×

10

‑6a/cm2。

57.实施例9采用与实施例6相同的合金组成及步骤制备铸态zn合金,然后将获得的铸态zn合金在220℃下保温24小时进行时效处理,空冷。

58.该合金室温抗拉强度为302 mpa,延伸率为8.48%,在3.5%(质量百分比)nacl溶液中,自腐蚀电位为

‑

1.249v,自腐蚀电流为23.442

×

10

‑6a/cm2。

59.实施例10按zn

‑

4cu

‑

0.2 li(质量分数)合金成分配料,即质量百分含量分别为 zn 95.8%、cu 4%、li 0.2%。

60.熔炼时,首先将纯zn加入干净的石墨坩埚内并放入工频感应电炉炉膛内,温度设定为540℃,待zn大部分熔化后,加入紫cu,然后加入表面覆盖剂,为质量比nacl:naf:kf=1:5:4的混合物,升温至650℃,待cu全部融化后,搅拌金属液;降温至580℃,采用钟罩把用紫铜箔密封包裹的纯li压入液态金属内部,并同时旋转钟罩搅拌金属液;待li全部熔化后,温度降至550℃,静置3~5分钟从炉膛内提出坩埚,拔渣。浇注到模温为室温的金属型模具中,

制备铸态zn合金。

61.该铸态合金室温抗拉强度为348mpa,延伸率为1.68%,在3.5%(质量百分比)nacl溶液中,电化学极化测试自腐蚀电位为

‑

1.298v,自腐蚀电流为20.369

×

10

‑6a/cm2。

62.将获得的铸态zn合金在300℃下保温6小时进行固溶处理,水冷。该合金室温抗拉强度为333 mpa,延伸率为8.3%,在3.5%(质量百分比)nacl溶液中,自腐蚀电位为

‑

1.29 v,自腐蚀电流为26.546

×

10

‑6a/cm2。

63.实施例11按zn

‑

1.0cu

‑

0.8 li(质量分数)合金成分配料,即质量百分含量分别为 zn 98.2%、cu 1%、li 0.8%。

64.熔炼时,首先将纯zn加入干净的石墨坩埚内并放入工频感应电炉炉膛内,温度设定为540℃,待zn大部分熔化后,加入紫cu,然后加入表面覆盖剂,为质量比nacl:naf:kf=1:5:4的混合物,升温至650℃,待cu全部融化后,搅拌金属液;降温至580℃,采用钟罩把用紫铜箔密封包裹的纯li压入液态金属内部,并同时旋转钟罩搅拌金属液;待li全部熔化后,温度降至550℃,静置3~5分钟从炉膛内提出坩埚,拔渣。浇注到模温为室温的金属型模具中,制备铸态zn合金。

65.该铸态合金室温抗拉强度为328mpa,延伸率为1.87%,在3.5%(质量百分比)nacl溶液中,电化学极化测试自腐蚀电位为

‑

1.236v,自腐蚀电流为17.223

×

10

‑6a/cm2。

66.将获得的铸态zn合金在270℃下保温12小时进行时效处理,空冷。该合金室温抗拉强度为313 mpa,延伸率为7.43%,在3.5%(质量百分比)nacl溶液中,自腐蚀电位为

‑

1.278 v,自腐蚀电流为20.386

×

10

‑6a/cm2。

67.对比例6按zn

‑

2cu

‑

1.0al

‑

0.5 li(质量分数)合金成分配料,即质量百分含量分别为 zn 96.5%、cu 2%、al 1.0%、li 0.5%。

68.熔炼时,首先将纯zn加入干净的石墨坩埚内并放入工频感应电炉炉膛内,温度设定为540℃,待zn大部分熔化后,加入紫cu,然后加入表面覆盖剂,为质量比nacl:naf:kf=1:5:4的混合物,升温至650℃,待cu全部融化后,搅拌金属液;保持在650℃,采用钟罩把铝块压入液态金属内部,并同时旋转钟罩搅拌金属液;降温至580℃,采用钟罩把用紫铜箔密封包裹的纯li压入液态金属内部,并同时旋转钟罩搅拌金属液;待li熔化后,温度降至550℃,静置3~5分钟从炉膛内提出坩埚,拔渣。浇注到模温为室温的金属型模具中,制备铸态zn合金。

69.该铸态合金室温抗拉强度为288 mpa,延伸率为0.53%,在3.5%(质量百分比)nacl溶液中,电化学极化测试自腐蚀电位为

‑

1.288v,自腐蚀电流为30.762

×

10

‑6a/cm2。

70.将获得的铸态zn合金在360℃下保温6小时进行固溶处理,水冷。该合金室温抗拉强度为322 mpa,延伸率为0.81%,在3.5%(质量百分比)nacl溶液中,自腐蚀电位为

‑

1.282 v,自腐蚀电流为45.234

×

10

‑6a/cm2。

71.本发明并不局限于上述实施例,凡是在本发明公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本发明保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1