一种酸性整孔剂及无机非金属基材的表面金属化处理工艺方法与流程

1.本发明涉及无机非金属基材制备技术领域,具体涉及一种酸性整孔剂及无机非金属基材的表面金属化处理工艺方法。

背景技术:

2.无机非金属基材即印制电路板,简称印制板,绝缘板是pcb制作的基本材料,将印制板切成一定大小的尺寸,在板子上面有许多可以导电的图形,并且布有许多孔,用来代替安装电子元器件或者集成电路的底盘,从而实现电子元器件的相互连接。

3.孔金属化工艺作为印制线路板制造的核心工艺,主要使用化学镀铜和电镀铜的方法使绝缘的pcb孔壁上镀上一层导电层使层间导线相互连通。现有技术常用的整孔剂为碱性整孔剂,其一般组成如专利文献cn201510024735、cn201710208305、cn201810499344以及cn201310566173所述的,多采用无机碱或有机胺碱类物质和阳离子高分子表面活性剂(季铵化咪唑阳离子或吉米奇型阳离子表面活性剂等)组成,利用阳离子表面活性剂在碱性条件下的强阳离子属性,从而起到调整pcb孔内非导电基材表面电荷的作用。

4.专利文献cn109679775a公开了用于线路板孔金属化工艺的酸性整孔剂、及线路板的制备方法,该整孔剂的组成为酸、以多元胺为起始物的超支化聚合物、湿润剂和去离子水,与现有技术使用的碱性整孔剂相比,本发明采用了极易清洗的有机羧酸作为清洁助剂,和在酸性条件下具有强阳离子特性的超支化聚合物作为介电材料的表面电荷改性剂,极易清洗,因此,可以改善碱性整孔剂不易清洗,易残留过多表面电荷改性剂导致钯活化剂过度吸附造成线路板空金属化的品质异常等问题,本发明公开的酸性整孔剂,处理效果好,效率高,及其适合应用于线路板水平连续作业的孔金属化工艺。但是该酸性整孔剂中酸会对线路板表面产生一定的破坏,同时超支化聚合物也会在不同部位出现聚集性团聚,并对孔结构产生一定的影响,不利于线路板表面层镀铜的均匀性。

技术实现要素:

5.针对现有技术的不足,本发明的目的在于提供一种酸性整孔剂及无机非金属基材的表面金属化处理工艺方法,解决了表面镀层镀铜不均匀的问题。

6.为了实现上述目的,本发明采取如下技术方案:

7.一种酸性整孔剂,包括离子液体、有机酸、修复剂和去离子水,其中所述离子液体为双三氟甲烷磺酰亚胺三辛基十二烷基铵、双三氟甲烷磺酰亚胺三辛基十四烷基铵、双三氟甲烷磺酰亚胺三辛基苄基铵中的一种或多种。

8.优选的,所述离子液体的浓度为200-400g/l、所述有机酸的浓度为30-50g/l、所述修复剂的浓度为1-5g/l。

9.优选的,所述金属配合物的制备方法如下:

10.(1)将六水合硝酸锌加入去离子水中以获得溶液a;

11.(2)将肌醇六磷酸加入到单独容器中的等体积甲醇溶液中,得到溶液b;

12.(3)将溶液a和溶液b均匀混合并加入naoh和4,4-联吡啶,超声振荡3min,均匀分散成悬浮液,之后,水热反应,并在120℃的烘箱中保持1天,自然冷却离心后,用体积比为1:1的甲醇和水的混合物洗涤产物三次以去除残留杂质,得到金属配合物。

13.优选的,所述六水合硝酸锌与去离子水的质量比为280-320:10-20。

14.优选的,所述肌醇六磷酸的加入量为300-400g。

15.优选的,所述naoh与4,4-联吡啶的质量比为50-150:300-400。

16.优选的,所述有机酸选自甲酸、乙酸、羟基乙酸、柠檬酸、甲基磺酸、苯磺酸、对甲苯磺酸、羟基亚乙基二膦酸或氨基三亚甲基膦酸中的至少一种。

17.优选的,所述修复剂为氧化石墨烯。

18.本发明还提供一种无机非金属基材的表面金属化处理工艺方法,所述方法包括将线路板浸泡于上述酸性整孔剂中处理后,经过孔金属化工艺的步骤。

19.优选的,浸泡温度为20-50℃,浸泡时间为1-5min。

20.与现有技术相比,本发明具有如下有益效果:

21.(1)本发明提供一种酸性整孔剂及无机非金属基材的表面金属化处理工艺方法,金属配合物中的o、p、n等杂原子由于孤对电子的存在很容易填充到金属原子外未被占据的3d轨道中,杂原子与pcb表面形成配位键,金属配合物在pcb表面的吸附遵循langmuir吸附模型,金属配合物在pcb板吸附主要是物理吸附,可以用作pcb板活性剂,尤其是应用于水平连续传送作业方式的化学镀铜,提升高性能线路板孔金属化品质,具有优良的缓蚀效果。

22.(2)本发明提供一种酸性整孔剂及无机非金属基材的表面金属化处理工艺方法,本发明采用氧化石墨烯作为修复剂,利用其超高的比表面积和纳米性质,有效减小pcb面的平均粗糙度,使pcb层孔表面变得平整。

23.(3)本发明提供一种酸性整孔剂及无机非金属基材的表面金属化处理工艺方法,本发明使用更易清洗的有机酸,相对于碱性物质,其不易造成残留,此外有机酸对于线路板铜面氧化物的清洁效果更好,可以提高镀层与铜面的结合力。

24.(4)本发明提供一种酸性整孔剂及无机非金属基材的表面金属化处理工艺方法,本发明中酸性整孔剂相对于碱性整孔剂具有用量少、操作简便、价格低廉、不需要特殊设备、控制简单、缓蚀效果好等诸多优点。

具体实施方式

25.以下通过具体较佳实施例对本发明作进一步详细说明,但本发明并不仅限于以下的实施例。

26.需要说明的是,无特殊说明外,本发明中涉及到的化学试剂均通过商业渠道购买。

27.具体实施方式如下:

28.(1)配制酸性整孔剂:向去离子水中加入离子液体、有机酸和修复剂,搅拌混合均匀,得到酸性整孔剂,其中离子液体的制备方法包括如下步骤:

29.将三辛胺和十二烷基溴加入到dmf溶剂中,在氮气保护下进行回流反应,待反应结束后,将反应产物冷却至室温,静置,固液分离,乙酸乙酯重结晶,即得到白色固体,然后将白色固体和双三氟甲烷磺酰亚胺锂加入到甲醇溶剂中,搅拌反应,然后冷却至室温,干燥有

机相,浓缩溶剂,再加入二氯甲烷,用去离子水洗涤,浓缩溶剂,得到无色粘稠液体,接着将无色粘稠液体进行真空干燥,即得到离子液体;

30.(2)金属配合物的制备:

31.将302mg六水合硝酸锌加入15mg去离子水中以获得溶液a,将355.5mg肌醇六磷酸加入到单独容器中的等体积甲醇溶液中,得到溶液b,将溶液a和溶液b均匀混合并加入100mg naoh和390.5mg4,4-联吡啶,超声振荡3min,均匀分散成悬浮液,之后,水热反应,并在120℃的烘箱中保持1天,自然冷却离心后,用体积比为1:1的甲醇和水的混合物洗涤产物三次以去除残留杂质,得到金属配合物;

32.(3)化学镀铜工艺:样品为厚度为2mm,孔径为0.2mm,厚径为10:1的带孔覆铜板,基板材料由深圳市靖邦电子有限公司提供。

33.现有线路板孔金属化工艺主要包括以下处理流程:

34.膨胀

→

水洗

→

除胶

→

水洗

→

中和

→

水洗

→

整孔

→

水洗

→

微蚀

→

水洗

→

预浸

→

活化

→

水洗

→

加速

→

水洗

→

化学铜

→

水洗

→

烘干。

35.在本实施例中,除整孔工序外,均采用孔金属化工艺对应工序产品进行处理,整孔剂采用本发明所述各个实施例和对比例进行处理,将样品经过上述工序依次处理后,对测试结果进行分析。

36.上述孔金属化工艺流程具体主要工序的操作条件如下:

37.a、膨胀:在70℃,使用溶胀试液进行溶胀处理3分钟;

38.b、除胶:在75℃,使用高锰酸钾在碱性条件下,氧化去除孔内溶胀的树脂使孔壁粗糙度增大,处理8分钟;

39.c、中和,在室温条件下,使用乙醇5%、双氧水3%、水92%中和还原残留的高锰酸盐和氧化锰,清洁孔壁,处理1分钟;

40.d、整孔:在50℃下,本文所述酸性整孔剂的具体实施例和对比例进行孔壁调整,并除去板面油污,处理2分钟;

41.e、微蚀:在室温下,使用硫酸10%,过硫酸钠12%,水78%混合液,处理1分钟;

42.f、预浸:在室温下,使用氯化钠20%,盐酸5%,水75%,进行浸泡处理,处理30秒;

43.g、活化:使用氯化钯23%,盐酸5%,水72%,进行处理,优选的操作温度为30~60℃,处理时间一般为1~6分钟,考虑成本一般以不超过2分钟为宜;

44.h、加速:在45℃下,采用盐酸10%,处理40秒;

45.i、化学镀铜:在38℃下,采用化学镀铜溶液中,处理4分钟,水洗烘干后完成整个处理流程。

46.按上述流程进行具体操作的实施例如下:

47.实施例1

48.向1l去离子水中加入200g离子液体双三氟甲烷磺酰亚胺三辛基十二烷基铵、10g乙酸、10g羟基乙酸、10g羟基亚乙基二膦酸和1g氧化石墨烯,搅拌混合均匀,得到酸性整孔剂;

49.将配制好的整孔剂加热至50℃备用,将待测试用的厚度为2.0mm通孔覆铜板按前述步骤a~i的孔金属化流程进行处理,完成镀铜后,将样品烘干供测试评估。

50.实施例2

51.向1l去离子水中加入300g离子液体双三氟甲烷磺酰亚胺三辛基十四烷基铵、20g甲基磺酸、10g柠檬酸、10g羟基亚乙基二膦酸和2g氧化石墨烯,搅拌混合均匀,得到酸性整孔剂;

52.将配制好的整孔剂加热至50℃备用,将待测试用的厚度为2.0mm通孔覆铜板按前述步骤a~i的孔金属化流程进行处理,完成镀铜后,将样品烘干供测试评估。

53.实施例3

54.向1l去离子水中加入400g离子液体双三氟甲烷磺酰亚胺三辛基十二烷基铵、10g甲酸、10g甲基磺酸、30g氨基三亚甲基膦酸和3g氧化石墨烯,搅拌混合均匀,得到酸性整孔剂;

55.将配制好的整孔剂加热至50℃备用,将待测试用的厚度为2.0mm通孔覆铜板按前述步骤a~i的孔金属化流程进行处理,完成镀铜后,将样品烘干供测试评估。

56.实施例4

57.向1l去离子水中加入200g离子液体双三氟甲烷磺酰亚胺三辛基十二烷基铵、10g乙酸、10g苯磺酸、10g对甲苯磺酸和4g氧化石墨烯,搅拌混合均匀,得到酸性整孔剂;

58.将配制好的整孔剂加热至50℃备用,将待测试用的厚度为2.0mm通孔覆铜板按前述步骤a~i的孔金属化流程进行处理,完成镀铜后,将样品烘干供测试评估。

59.实施例5

60.向1l去离子水中加入300g离子液体双三氟甲烷磺酰亚胺三辛基十四烷基铵、10g柠檬酸、10g甲酸、10g羟基乙酸和5g氧化石墨烯,搅拌混合均匀,得到酸性整孔剂;

61.将配制好的整孔剂加热至50℃备用,将待测试用的厚度为2.0mm通孔覆铜板按前述步骤a~i的孔金属化流程进行处理,完成镀铜后,将样品烘干供测试评估。

62.实施例6

63.向1l去离子水中加入400g离子液体双三氟甲烷磺酰亚胺三辛基苄基铵、10g柠檬酸、10g甲基磺酸、10g羟基亚乙基二膦酸和3g氧化石墨烯,搅拌混合均匀,得到酸性整孔剂;

64.将配制好的整孔剂加热至50℃备用,将待测试用的厚度为2.0mm通孔覆铜板按前述步骤a~i的孔金属化流程进行处理,完成镀铜后,将样品烘干供测试评估。

65.对比例1

66.取市售深圳天熙科技的碱性整孔剂10%,按其操作指引配置使用去离子水配置成整孔剂;

67.将配制好的整孔剂加热至50℃备用。将待测试用的厚度为2.0mm通孔覆铜板按前述步骤a~i的孔金属化流程进行处理,完成镀铜后,样品烘干供测试评估。

68.对比例2

69.按专利文献cn201510024735公开方案配置酸性整孔剂,将配制好的整孔剂加热至50℃备用。将待测试用的厚度为2.0mm通孔覆铜板按前述步骤a~i的孔金属化流程进行处理,完成镀铜后,样品烘干供测试评估。

70.将实施例1-6和对比例1-2所制备的样品进行通孔镀覆背光效果评价,通过镀覆后样品通孔的背光等级,来评价是否能够均匀覆盖整个通孔的基材表面,从而反映出整孔剂的处理效果以及整孔剂的再生效果,背光等级标准参考美国军标mil-p4.8.7.2标准关于背光分级的表示方法,分为0~5级;每个实施例样品取下通孔区域,在金相显微镜的透射模式

下,以100倍率观察通孔剖面,通过剖面透光点的数量和形式,与背光等级图示进行对比得到级数的判定结果,如果未观察到光,该剖面完全呈现黑色,则背光等级为5级;如果光完全透过而无任何黑暗区域,则表示无铜金属沉积在基材表面,背光等级为0级;如果同时存在黑暗区域和有光透过的区域,则根据与标准图示比较从0.5~4.75级进行分级判定,根据背光等级判定,即可判断整孔剂的活化效果和性能,背光等级越高说明整孔剂中催化颗粒的覆盖越完全,活化效果越好;背光等级越低,有漏光,则说明整孔剂的催化效果不佳或催化性能下降,以此表明整孔剂以及再生后整孔剂的性能和稳定性,一般来讲,背光等级需达到4.0级以上才可满足线路板孔金属化的要求。

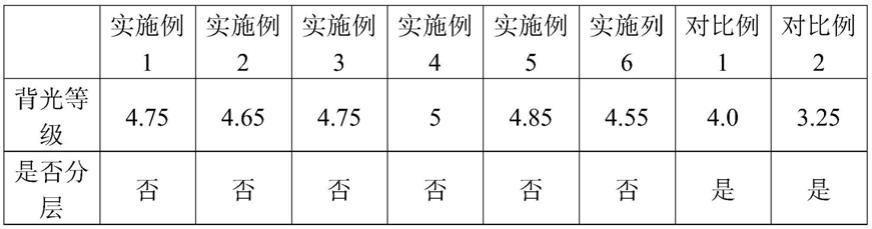

71.本实施例及对比例制备的样品通过镀覆后使用50倍镜观察是否分层,实验结果如下表所示:

[0072][0073]

从表中可以看出,本实施例使用酸性整孔剂和化学镀铜后,通孔内镀铜覆盖基材的背光等级均可达到4.5级以上,表示整孔剂具有很好的覆盖和调整功能,且采用酸性整孔剂后,孔内更易清洗,钯活化剂吸附过量出现的机率很低,钯吸附量适当,孔内较平整,结合力更好,对比例1使用了碱性整孔剂,正常条件下背光等级可满足背光等级要求;对比例2使用了现有技术公开的碱性整孔剂,背光效果无法达到品质需求。

[0074]

最后需要说明的是:以上实施例不以任何形式限制本发明。对本领域技术人员来说,在本发明基础上,可以对其作一些修改和改进。因此,凡在不偏离本发明精神的基础上所做的任何修改或改进,均属于本发明要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1