一种制造化学机械抛光修整器的方法与流程

1.本发明属于激光精密加工技术领域,尤其涉及一种制造化学机械抛光修整器的方法。

背景技术:

2.晶圆的超平坦化加工是实现半导体芯片精密制造的基础,化学机械抛光(cmp)工艺是实现晶圆超平坦化加工不可或缺的技术。cmp工艺依靠化学作用与机械作用相结合,通过抛光垫和抛光液对晶圆表面进行抛光,但抛光过程中抛光垫会因弹性疲乏发生老化等现象,使表面粗糙度降低,同时抛光过程中产生的碎屑、杂质会堵塞抛光垫孔洞,使抛光垫表面釉化,从而失去抛光功能,需要使用化学机械抛光修整器对抛光垫进行修整。

3.传统的化学机械抛光修整器通过在基体上电镀或者钎焊金刚石磨料制造而成,利用金刚石的露出尖顶对抛光垫进行修整。但这种传统的修整器存在对金刚石把持力较弱、金刚石尺寸及形状存在差异、金刚石取向不同、金刚石露出高度难以统一等缺点,使得修整抛光垫的效率、质量较差,从而影响晶圆的表面质量。

4.目前,有一种化学机械抛光修整器,通过砂轮在基体上加工出四棱锥结构,并沉积金刚石膜,此修整器虽改善了传统修整器金刚石结合力弱、露出高度不统一等缺陷,但是采用砂轮等机械加工方法在硬度较高的陶瓷基体(如碳化硅陶瓷)上加工三维微结构极为困难,材料去除率极低、砂轮磨损量较大,且对于不同倾角的结构需要定制结构不同的砂轮,成本较高。

技术实现要素:

5.针对上述背景技术中的不足,本发明提出一种制造化学机械抛光修整器的方法,利用激光精密加工技术对基体进行金字塔微结构阵列的加工,可有效解决陶瓷基体表面三维微结构难以加工、加工效率低、砂轮磨损严重的问题,可实现不同结构、尺寸、间距微结构的精密加工,并解决传统修整器金刚石磨料尺寸、形状、取向及露出高度不统一,以及金刚石把持力弱等问题,进而保证抛光垫的修整质量及效率,提高晶圆的cmp抛光质量。

6.为了实现上述目的,本发明提供如下技术方案:一种制造化学机械抛光修整器的方法,用紫外皮秒激光器、激光光路、三维扫描振镜、三轴数控平台搭建紫外皮秒激光加工系统平台;激光光束从紫外皮秒激光器中输出,经过激光光路射入三维扫描振镜,三维扫描振镜控制激光对三轴数控平台上的陶瓷基体在三维方向上进行快速扫描加工,制得表面具有金字塔型结构的陶瓷基体,再通过热丝化学气相沉积在该基体表面沉积厚度均匀的金刚石薄膜,即制造出化学机械抛光修整器。

7.一种制造化学机械抛光修整器的方法,具体步骤如下:(1)搭建加工系统平台:所搭建的激光加工系统平台包括紫外皮秒激光器、激光光路、三维扫描振镜、三轴数控平台;(2)将清洗后的陶瓷基体装夹固定于三轴数控平台之上,并将该陶瓷基体上表面

移动至激光焦点的平面位置,等待加工;(3)通过三维扫描振镜控制激光沿第一方向对步骤(2)中陶瓷基体进行扫描,加工出若干条倒梯形沟槽,相邻两个倒梯形沟槽腰的顶端相接处形成尖顶;(4)待步骤(3)陶瓷基体第一方向的沟槽加工结束后,通过三维扫描振镜控制激光沿垂直于第一方向的第二方向进行扫描加工,形成垂直于第一方向的倒梯形沟槽,垂直交叉的倒梯形沟槽在陶瓷基体表面形成金字塔型结构阵列;(5)在步骤(4)中已加工出金字塔型结构阵列的陶瓷基体上,通过热丝化学气相沉积技术沉积厚度均匀的金刚石薄膜,制得表面具有金字塔型结构的化学机械抛光修整器。

8.优选的,所述步骤(2)中陶瓷基体为碳化硅基体、碳化钨基体、氮化硅基体、氮化铬基体或氧化铝基体。

9.优选的,所述步骤(3)通过三维扫描振镜控制激光加工倒梯形沟槽时,采用三维分层扫描加工方法,将沟槽由上至下分为等厚度的若干层,在通过三维扫描振镜控制激光由上至下分层扫描加工,直至陶瓷基体表面形成倒梯形沟槽。

10.优选的,所述三维扫描振镜控制激光由上至下分层扫描加工时,激光采用“井”字形线填充。

11.优选的,所述步骤(4)中经激光扫描的陶瓷基体表面形成的金字塔型结构阵列等高度、等距离。

12.优选的,所述步骤(3)和(4)中激光能量为5-20w、激光扫描速度为100-500mm/s、激光扫描线间距为1-10μm。

13.优选的,所述步骤(5)中热丝化学气相沉积步骤如下:将加工好的金字塔型结构阵列的陶瓷基体置于热丝化学气相沉积设备腔体内,保持基体与热灯丝的距离为4-7mm;将热灯丝通电加热,温度控制在2000-2500℃之间;向腔体内通入氢气和碳源,控制气压在1-5kpa;待金刚石沉积完毕后取出腔体,制得表面具有金字塔型结构的化学机械抛光修整器。

14.本发明具有以下有益效果:1.本发明采用皮秒激光对基体表面微结构进行加工,通过三维分层扫描加工技术,可以实现几乎任意尺寸、排布、间距的微结构阵列,相比传统机械加工手段,通用性更强,且激光峰值功率密度高、扫描速度快、材料普适性强,拥有数倍于机械加工手段的材料去除效率,更适合对碳化硅陶瓷等硬脆材料进行微加工,可避免加工工具如砂轮的损耗,降低了生产成本,同时可大幅度提高加工效率。

15.2.本发明采用紫外波段的超快激光进行加工,基体材料对激光的吸收率高,加工热影响小,配以高精度的三维扫描振镜,可实现极高的加工精度,为化学机械抛光修整器提供了一种新的更为有效的制造方法。

16.3.采用本发明公开的方法制造的化学机械抛光修整器解决了传统修整器对金刚石磨料把持力弱、金刚石结构以及露出高度不统一等缺陷,可显著提高对抛光垫的修整质量及效率。

附图说明

17.为了更清楚地说明本发明实施例,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技

术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

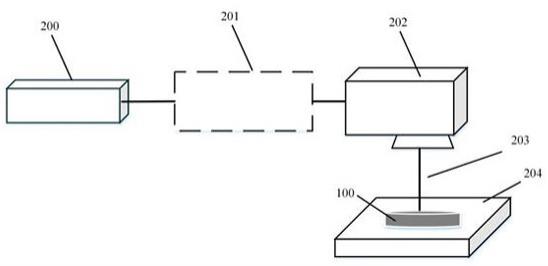

18.图1为本发明激光加工系统平台示意图。

19.图2为本发明实施例4倒梯形沟槽阵列结构示意图。

20.图3为本发明实施例4倒梯形沟槽激光加工分层示意图。

21.图4为本发明实施例4井字形线填充示意图。

22.图5为本发明实施例4陶瓷基体表面金字塔型结构阵列示意图。

23.图6为本发明实施例4沉积金刚石膜示意图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例1一种制造化学机械抛光修整器的方法,该加工系统平台包括紫外皮秒激光器200、激光光路201、三维扫描振镜202、三轴数控平台204,激光光束203从紫外皮秒激光器200中输出,经过激光光路201射入三维扫描振镜202,三维扫描振镜202控制激光对三轴数控平台204上的陶瓷基体在三维方向上进行快速扫描加工,制得表面具有金字塔型结构的陶瓷基体,再通过热丝化学气相沉积在该陶瓷基体表面沉积厚度均匀的金刚石薄膜,即制造出化学机械抛光修整器。

26.实施例2一种制造化学机械抛光修整器的方法,具体步骤如下:(1)搭建加工系统平台:所搭建的激光加工系统平台包括紫外皮秒激光器、激光光路、三维扫描振镜、三轴数控平台。

27.(2)将清洗后的陶瓷基体装夹固定于三轴数控平台之上,并将陶瓷基体上表面移动至激光焦点的平面位置,等待加工。

28.(3)通过三维扫描振镜控制激光沿第一方向对步骤(2)中陶瓷基体进行扫描,加工出若干条倒梯形沟槽,相邻两个倒梯形沟槽腰的顶端相接处形成尖顶。

29.(4)待步骤(3)基体第一方向的沟槽加工结束后,通过三维扫描振镜控制激光沿垂直于第一方向的第二方向进行扫描加工,形成垂直于第一方向的倒梯形沟槽,垂直交叉的倒梯形沟槽可在陶瓷基体表面形成金字塔型结构阵列。

30.(5)在步骤(4)中已加工出金字塔型结构阵列的陶瓷基体上,通过热丝化学气相沉积技术沉积厚度均匀的金刚石薄膜,制得表面具有金字塔型结构的化学机械抛光修整器。

31.实施例3一种制造化学机械抛光修整器的方法,具体步骤如下:(1)所搭建的激光加工系统平台包括紫外皮秒激光器200、激光光路201、三维扫描振镜202、三轴数控平台204,激光光束203从紫外皮秒激光器200中输出,经过激光光路201射入三维扫描振镜202,三维扫描振镜202可以控制激203光在三维方向按照设计的加工路径进行快速扫描加。

32.(2)将清洗后的陶瓷基体100装夹固定于三轴数控平台204之上,并将陶瓷基体100上表面移动至三维扫描振镜的激光203焦点位置,等待加工。

33.(3)通过三维扫描振镜202控制激光203沿第一方向对步骤(2)中陶瓷基体100进行扫描,加工出若干条倒梯形沟槽,相邻两个倒梯形沟槽102腰的顶端相接处形成尖顶。

34.(4)待步骤(3)陶瓷基体第一方向的沟槽加工结束后,通过三维扫描振镜202控制激光203沿垂直于第一方向的第二方向进行扫描加工,形成垂直于第一方向的倒梯形沟槽,垂直交叉的倒梯形沟槽可在陶瓷基体表面形成金字塔型结构阵列。

35.(5)在步骤(4)中已加工出金字塔型结构阵列的陶瓷基体上,通过热丝化学气相沉积技术沉积厚度均匀的金刚石薄膜,制得表面具有金字塔型结构的化学机械抛光修整器。

36.实施例4一种制造化学机械抛光修整器的方法,具体步骤如下:(1)搭建紫外皮秒激光加工系统平台,如图1所示;所搭建的激光加工系统平台包括紫外皮秒激光器200、激光光路201(包括扩束镜、小孔光阑、反射镜)、三维扫描振镜202、三轴数控平台204,激光光束203从紫外皮秒激光器200中输出,经过激光光路201射入三维扫描振镜202,三维扫描振镜202可以控制激203光在三维方向按照设计的加工路径进行快速扫描加工。

37.(2)将超声清洗后的碳化硅陶瓷锭100装夹固定于三轴数控平台204之上,并将陶瓷锭上表面移动至激光203焦点位置待加工。

38.该碳化硅陶瓷锭基体,如图5中100所示,优选直径20mm、厚度5mm,但不局限于该尺寸,根据所修整抛光垫尺寸进行调整。

39.(3)通过三维扫描振镜202控制激光203沿第一方向对碳化硅陶瓷锭100进行扫描,加工出若干条倒梯形沟槽,如图2所示,相邻两个倒梯形沟槽102腰的顶端相接处形成尖顶。

40.三维扫描振镜202控制激光203沿纵向进行扫描,加工出50条倒梯形沟槽,如图2所示;值得说明的是,倒梯形沟槽数量可根据修整器尺寸及金字塔型结构尺寸进行调整,相邻两条沟槽相接形成尖顶。

41.三维扫描振镜202控制激光203加工倒梯形沟槽时,采用三维分层扫描加工方法,将沟槽102由上至下分为等厚度的若干层,每层5

µ

m,共40层,通过三维扫描振镜202控制激光203根据分层自动进行进给,由上至下分层扫描加工,如图3中a、b、c、d、e所示,值得说明的是,单层厚度及分层数根据制造精度需求及金字塔型结构尺寸进行调整。

42.在每层的扫描加工过程中,激光203采用“井”字形线填充,如图4所示,激光203可按照“井”字形线填充扫描轨迹进行纵横交叉重复扫描,同时根据加工结构及尺寸设置合适的激光参数,包括激光能量、扫描速度、扫描次数、扫描线间距;值得说明的是,激光能量5-20w,优选10w;扫描速度100-500mm/s,优选400mm/s;扫描次数5-20次,优选15次;扫描线间距1-10μm,优选2μm。

43.(4)待碳化硅陶瓷锭第一方向的沟槽加工结束后,通过三维扫描振镜202控制激光203沿垂直于第一方向的第二方向进行扫描加工,形成垂直于第一方向的倒梯形沟槽,垂直交叉的倒梯形沟槽可在基体表面形成金字塔型结构阵列,如图5所示,100-碳化硅陶瓷锭基体、101-金字塔型结构,金字塔结构长宽高均为200

µ

m,间距200

µ

m,但不局限于该尺寸,可根据修整需求在100-500

µ

m进行调整。

44.(5)在已加工出金字塔型结构101阵列的基体上,通过热丝化学气相沉积技术沉积厚度均匀的金刚石薄膜103,如图6所示,即制造出基体表面具有金字塔型结构的化学机械抛光修整器,沉积金刚石膜的厚度优选5-20

µ

m,但不限于该尺寸。

45.以上对本发明所提供的一种制造化学机械抛光修整器的方法进行了详细介绍。本文中应用了具体的个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1