一种带有Al-Si-Mg涂层的合金及其制备方法与流程

一种带有al-si-mg涂层的合金及其制备方法

技术领域

1.本发明涉及复合材料加工技术领域,尤其涉及一种带有al-si-mg涂层的合金及其制备方法。

背景技术:

2.当前,汽车工业是增材制造最大的应用领域之一。在汽车工业材料研发的初期阶段,利用增材制造技术可以快速的制备出零件的实体并加以快速的测试和评价,无需开发模具。

3.al-si-mg合金有热处理强化效果以及良好的机械性能,其流动性好、填充性好、热膨胀系数小,被广泛应用于汽车、摩托车、轮毂等技术领域。但目前用于制备al-si-mg合金的传统增材制造方式存在工艺复杂,成本高的缺点,其成型速度慢且成型尺寸限制大。

4.因此,如何提供一种工艺简单,性能优异的带有al-si-mg涂层的合金及其制备方法,成为了本领域亟需解决的技术问题。

技术实现要素:

5.为了解决上述技术问题,本发明提供一种带有al-si-mg涂层的合金的制备方法,该方法采用低压喷涂技术,将al-si-mg合金粉末喷涂到合金基体上,得到合金粉末沉积层,然后对沉积层进行退火、热轧处理,得到带有al-si-mg涂层的合金,经过退火和热轧处理后,涂层与合金基体结合较好,组织致密,孔隙率低,强度和塑性提升明显,且该方法工艺简单,成型周期快。

6.本发明的技术方案如下:

7.一种带有al-si-mg涂层的合金的制备方法,包括以下步骤:s1.采用冷喷涂工艺,在合金基体的表面进行al-si-mg合金粉末的喷涂,使所述合金基体的表面形成al-si-mg涂层,得到喷涂态样,喷涂时的气体压力设置为0.5-2mpa;s2.对所述喷涂态样进行退火处理,得到退火态样;s3.对所述退火态样进行热轧成型处理,直至获得所需厚度的合金成品。

8.优选的,喷涂气体为高纯氮气、高纯氩气或高纯氦气,其纯度不小于99%。

9.优选的,所述步骤s1中,气体的工作温度为350-450℃,粉末输送量为15-35g/min,喷涂距离设置为5-25mm。

10.优选的,所述步骤s1中,每次喷涂厚度达到2-4mm后停止,待所述合金基体的表面温度降至50℃以下后继续喷涂,如此重复,直至所述合金基体表面完全覆盖al-si-mg涂层。

11.优选的,所述步骤s1中,粉末输送量为25g/min,每次喷涂厚度达到3mm后停止。

12.优选的,在所述步骤s1之前,先对al-si-mg合金粉末进行烘干处理,烘干温度为80℃,烘干时间为2h。该步骤的目的在于去除粉末中的水分,提高粉体的流动性。

13.优选的,所述烘干处理具体为,将al-si-mg合金粉末放在刚玉坩埚内,将坩埚置于电阻箱中,设置电阻箱工作温度为80℃,保温时间2h。

14.优选的,al-si-mg合金粉末经过旋转雾化工艺制备而成。

15.优选的,在所述步骤s1之前,先对所述合金基体进行前处理,所述前处理具体为:先对所述合金基体进行喷砂处理,然后在丙酮中用超声波清洗干净,再进行干燥处理,干燥温度为80℃,干燥时间为15-25min。该步骤的目的在于去除合金基体表面的氧化层和油污,提高表面粗糙度,有利于喷涂时颗粒的沉积。

16.优选的,所述步骤s2中,退火温度为480-540℃,退火时间为8-12h。

17.优选的,所述步骤s2中,退火过程在惰性气体的保护下进行。

18.优选的,所述步骤s3具体为,先将所述退火态样在400-600℃下保温1-3h,保温结束后,经过1-3次轧制加工,道次压下量为10-30%。

19.优选的,所述步骤s3具体为,先将所述退火态样在500℃下保温2h,保温结束后,经过2次轧制加工,道次压下量为15%。

20.优选的,在所述步骤3之前,先将所述退火态样用丙酮清洗表面油污,然后用100-1500#砂纸将所述退火态样的六个面打磨光滑,打磨的同时将所述退火态样的长方向一端磨成一个45

°

斜角,以防止轧制过程中开裂,打磨后用酒精清洗干净。

21.优选的,所述al-si-mg合金粉末包括不同粒径的颗粒,其中:大于40目的为10.82%,小于40目大于100目的为26.55%,小于100目大于200目的为40.21%,小于200目大于325目的为20.33%,小于325目的为2.09%。

22.优选的,所述al-si-mg合金粉末包括以下重量份的原料:mg 6-8重量份,si 1-1.5重量份,sc 0.3-0.6重量份,zr 0.1-0.3重量份,mn 0.4-0.5重量份,其余为al。

23.优选的,所述合金基体为7055铝合金。

24.优选的,所述7055铝合金包括以下重量份的原料:zn 7.6-8.4重量份,cu 2.0-2.6重量份,mg 1.8-2.3重量份,mn 0.02-0.15重量份,cr 0.02-0.20重量份,zr 0.08-0.25重量份,其余为al。

25.优选的,所述合金基体的尺寸为80

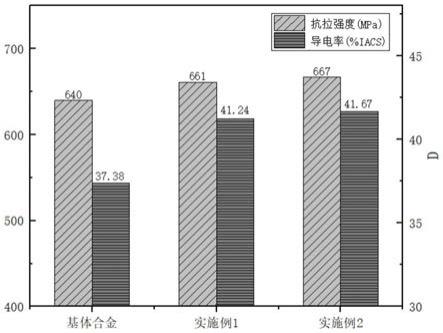

×

40

×

85mm。

26.除此之外,本发明还提供一种带有al-si-mg涂层的合金,该合金由上述任一种方法制备而成。

27.本发明采用低压冷喷涂技术,将al-si-mg合金粉末喷涂在合金基体上,得到al-si-mg涂层,然后对喷涂态样进行退火处理,经退火处理后,涂层与基体边界的扩散和融合被加速,使得部分颗粒之间的结合由物理的机械互锁变为冶金结合,依次提高涂层的结合强度和合金整体的强韧性;随后对退火态样进行热轧成型处理,热轧成型处理的目的在于降低涂层材料的孔隙度,提高合金整体的致密度。通过本发明采用的制备方法提高了涂层的结合强度,且孔隙率为0%,合金整体强度较基体提升了20mpa以上,合金导电率较基体提升11%左右。

附图说明

28.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

29.图1是本发明所使用的al-si-mg合金粉末形貌图;

30.图2是本发明实施例2中退火态样合金基体与涂层结合处的显微组织图;

31.图3是本发明实施例2中合金涂层的显微组织图;

32.图4是本发明中合金基体与实施例制备出的合金成品的性能对比图。

具体实施方式

33.为了使本技术领域的人员更好地理解本技术中的技术方案,下面将结合实施例对本技术中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

34.实施例1

35.一种带有al-si-mg涂层的合金的制备方法,包括以下步骤:

36.将al-si-mg粉末进行烘干处理,烘干工艺为:将al-si-mg粉末放在刚玉坩埚内,将坩埚置于电阻箱中,设置电阻箱工作温度为80℃,保温时间2h。

37.对合金基体表面进行喷砂处理,然后在丙酮中用超声波清洗干净并置于真空干燥箱中烘干,干燥工艺为:将基体合金置于电阻箱中,设置干燥箱工作温度为80℃,保温时间15-25min。

38.冷喷涂处理:将al-si-mg合金粉末放入低压冷喷涂装置中对7055超高强铝合金基体进行喷涂作业,喷涂时设置送粉速率为25g/min,喷涂距离设置为10mm,喷涂气体选择氮气为工作气体,其纯度不小于99%,气体压力设置为0.8mpa,工作气体温度设置为380℃,每喷涂3mm左右后停止,待合金基体表面温度降至50℃以下后继续喷涂,直至合金基体表面完全覆盖al-si-mg涂层。

39.退火处理:将喷涂态样放入提前升温至500℃的马弗炉中进行退火处理,退火时间选择为9h,退火过程中在马弗炉中通入惰性气体保护,退火结束后,使退火态样在马弗炉内随炉冷却至室温后取出;

40.热轧成型处理:将退火态样用丙酮清洗表面油污,然后用100-1500#砂纸将退火态样的六个面打磨光滑,打磨的同时将退火态样的长方向一端磨成一个45

°

斜角,打磨后用酒精清洗干净。随后将打磨好的退火态样放入提前升温至500℃的马弗炉中继续保温2h,保温结束后用钳子夹出放到轧机上进行轧制,轧制的下压量选择15%,共轧制两道,轧制后将样品放置在空气中冷却。

41.实施例2

42.一种带有al-si-mg涂层的合金的制备方法,包括以下步骤:

43.将al-si-mg粉末进行烘干处理,烘干工艺为:将al-si-mg粉末放在刚玉坩埚内,将坩埚置于电阻箱中,设置电阻箱工作温度为80℃,保温时间2h。

44.对合金基体表面进行喷砂处理,然后在丙酮中用超声波清洗干净并置于真空干燥箱中烘干,干燥工艺为:将基体合金置于电阻箱中,设置干燥箱工作温度为80℃,保温时间15-25min。

45.冷喷涂处理:将al-si-mg合金粉末放入低压冷喷涂装置中对7055超高强铝合金基体进行喷涂作业,喷涂时设置送粉速率为25g/min,喷涂距离设置为10mm,喷涂气体选择氮气为工作气体,其纯度不小于99%,气体压力设置为1.2mpa,工作气体温度设置为420℃,每

喷涂3mm左右后停止,待合金基体表面温度降至50℃以下后继续喷涂,直至合金基体表面完全覆盖al-si-mg涂层。

46.退火处理:将喷涂态样放入提前升温至520℃的马弗炉中进行退火处理,退火时间选择为11h,退火过程中在马弗炉中通入惰性气体保护,退火结束后,使退火态样在马弗炉内随炉冷却至室温后取出;

47.热轧成型处理:将退火态样用丙酮清洗表面油污,然后用100-1500#砂纸将退火态样的六个面打磨光滑,打磨的同时将退火态样的长方向一端磨成一个45

°

斜角,以防止轧制过程中开裂,打磨后用酒精清洗干净;随后将打磨好的退火态样放入提前升温至500℃的马弗炉中继续保温2h,保温结束后用钳子夹出放到轧机上进行轧制,轧制的下压量选择15%,共轧制两道,轧制后将样品放置在空气中冷却。

48.图2为退火态样品中合金基体与涂层的结合处的形貌图,可以看到经过退火后喷涂颗粒结合良好,表面已无孔隙和裂缝。从图3可以看出,经过两道轧制后,涂层样品的颗粒呈现长条状,且晶粒较为细小,部分粒子的边界几乎相融,这表明颗粒喷涂结合的程度非常高。经过测试,本发明采用的制备方法提高了涂层的结合强度,且孔隙率为0%,合金整体强度较基体提升了20mpa以上,合金导电率较基体提升11%左右。

49.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其他实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1