一种模具制造用打磨装置的制作方法

1.本技术涉及模具加工技术领域,具体而言,涉及一种模具制造用打磨装置。

背景技术:

2.模具是用来制作成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成,它主要通过所成型材料物理状态的改变来实现物品外形的加工,素有"工业之母"的称号。

3.模具在生产过程中需要对其进行打磨,将模具表面的毛刺以及机加工痕迹进行消除,而模具在打磨的过程中会产生粉尘,对工作人员以及生产环境造成一定的危害。

技术实现要素:

4.本技术旨在至少解决现有技术中存在的技术问题之一。为此,本技术提出一种模具制造用打磨装置,所述一种模具制造用打磨装置利用电机、和主动辊配合张紧辊和调节辊带动砂带转动,对模具进行打磨,利用收纳盒将打磨过程中产生的粉末进行收集,避免粉末飞扬,对设备和操人员造成一定程度的危害。

5.本技术提出了一种模具制造用打磨装置,包括:支撑机构,所述支撑机构包括操作台、顶部支撑、滑槽和收纳盒,所述顶部支撑固定于所述操作台,所述滑槽设置于所述顶部支撑上,所述收纳盒滑动设置于所述滑槽;打磨机构,所述打磨机构包含打磨件、张紧件和第一调节件,所述打磨件包含电机、主动辊、张紧辊、调节辊和砂带,所述电机固定安装于所述顶部支撑上,所述主动辊传动连接于所述电机,所述张紧辊设置于所述顶部支撑内侧,所述调节辊限位滑动设置于所述顶部支撑内侧,所述砂带传动连接于所述主动辊、所述张紧辊和所述调节辊,所述张紧件设置于所述顶部支撑内,所述第一调节件包含双头螺纹杆、第一锥齿轮、驱动轴和第一旋转把手,所述双头螺纹杆转动安装于所述顶部支撑,所述第一锥齿轮键连接于所述双头螺纹杆,所述驱动轴传动连接于所述第一锥齿轮,所述第一旋转把手固定安装于所述驱动轴远离所述第一锥齿轮的一端;夹紧机构,所述夹紧机构设置于所述操作台上,所述夹紧机构用于对磨具进行固定;升降机构,所述升降机构设置于所述夹紧机构底部,所述升降机构用于控制所述夹紧机构的高度。

6.另外,根据本技术实施例的一种模具制造用打磨装置还具有如下附加的技术特征:

7.在本技术的一些具体实施例中,所述操作台内部设置有双层储物空间。

8.在本技术的一些具体实施例中,所述滑槽包含第一t形槽和出口,所述第一t形槽和所述出口连通。

9.在本技术的一些具体实施例中,所述收纳盒的一侧固定连接有固定杆,所述固定杆远离所述收纳盒的一侧固定连接有第一t形限位块。

10.在本技术的一些具体实施例中,所述第一t形限位块和所述第一t形槽滑动限位配合。

11.在本技术的一些实施例中,所述操作台底端螺栓安装有旋转支腿,所述旋转支腿均匀设置于所述操作台底端。

12.在本技术的一些实施例中,所述张紧件对称设置于所述顶部支撑内,所述张紧件包含外壳、工形限位块、挡板和第一弹性件,所述外壳固定安装于所述顶部支撑内壁上,所述工形限位块限位滑动安装于所述外壳开口的一侧,所述挡板固定安装于所述工形限位块位于所述外壳内的一端,所述第一弹性件设置于所述外壳和所述挡板之间。

13.在本技术的一些实施例中,所述张紧辊通过连接轴固定安装于所述工形限位块位于所述外壳外的一端。

14.在本技术的一些实施例中,所述调节辊通过连接轴对称螺纹安装于所述双头螺纹杆上,所述调节辊的连接轴远离所述调节辊的一端限位滑动设置于所述顶部支撑上。

15.在本技术的一些实施例中,所述驱动轴转动贯穿于所述顶部支撑的侧壁。

16.在本技术的一些实施例中,所述夹紧机构包含支撑件、旋转件、夹紧件和限位件,所述支撑件包含第一固定环、第二固定环、第三固定环、第二t形限位块、第二弹性件和弧形齿条,所述第二固定环固定安装于所述第一固定环上,所述第三固定环固定安装于所述第二固定环上,所述第二t形限位块均匀设置于所述第一固定环顶端,所述第二弹性件的一端固定连接于所述第二t形限位块,所述弧形齿条固定安装于所述第二固定环外侧面,所述旋转件包含旋转环、限位槽和第二t形槽,所述限位槽均匀设置于所述旋转环上,所述限位槽沿所述旋转环的轴向贯穿所述旋转环顶底两端,所述第二t形槽均匀设置于所述旋转环的底部,所述第二t形限位块和所述第二t形槽限位滑动配合,所述第二弹性件的另一端固定于所述第二t形槽远离所述第二t形限位块的一侧,所述夹紧件包含连接杆、限位杆和抵紧块,所述连接杆均匀设置于所述第一固定环上,所述连接杆沿所述第一固定环的径向滑动贯穿于所述第一固定环,所述限位杆固定安装于所述连接杆的一端,所述限位杆和所述限位槽滑动配合,所述抵紧块固定安装于所述连接杆远离所述限位杆的一端,所述限位件包含固定框、限位条、旋转块、弧形限位块和第三弹性件,所述固定框固定安装于所述旋转环上,所述限位条滑动贯穿所述固定框,所述旋转块转动限位安装于所述限位条的一端,所述弧形限位块固定安装于所述限位条上,所述弧形限位块设置于所述固定框内,所述第三弹性件的两端分别连接于所述固定框内壁和所述弧形限位块侧壁。

17.在本技术的一些实施例中,所述升降机构包含辅助件、第二调节件、升降件和连接件,所述辅助件圆周阵列设置于所述操作台上,所述辅助件包含滑套和滑杆,所述滑套固定安装于所述操作台顶端,所述滑杆限位滑动安装于所述滑套上,所述第二调节件包含支撑座、转轴、第二锥齿轮和第二旋转把手,所述支撑座对称安装于所述操作台上,所述转轴限位转动安装于所述支撑座,所述第二锥齿轮键连接于所述转轴上,所述第二旋转把手固定安装于所述转轴的一端,所述升降件包含螺纹套、支撑杆和螺纹块,所述螺纹套固定安装于所述第二锥齿轮远离所述转轴的一端,所述支撑杆滑动设置于所述螺纹套上,所述螺纹块螺纹安装于所述螺纹套内,所述螺纹块固定连接于所述支撑杆设置于所述螺纹套内的一端,所述连接件包含第一固定块、支杆和第二固定块,所述第一固定块固定安装于所述支撑杆位于所述螺纹套外的一端,所述支杆圆周阵列设置于所述第一固定块周侧,所述支杆远离所述第一固定块的一端固定安装有所述第二固定块,所述第二固定块固定安装于所述滑杆位于所述滑套外的一端。

18.根据本技术实施例的一种模具制造用打磨装置,利用电机、和主动辊配合张紧辊和调节辊带动砂带转动,对模具进行打磨,利用收纳盒将打磨过程中产生的粉末进行收集,避免粉末飞扬,对设备和操人员造成一定程度的危害。

19.本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

20.为了更清楚地说明本技术实施例的技术方案,下面将对本技术实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

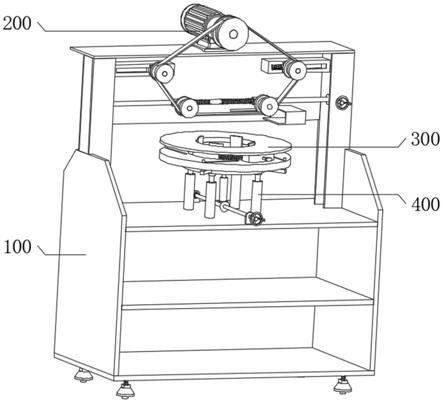

21.图1是根据本技术实施例的一种模具制造用打磨装置的结构示意图;

22.图2是根据本技术实施例的支撑机构的结构示意图;

23.图3是根据本技术实施例的滑槽的剖视图;

24.图4是根据本技术实施例的滑槽的局部结构示意图;

25.图5是根据本技术实施例的收纳盒的结构示意图;

26.图6是根据本技术实施例的打磨机构的位置示意图;

27.图7是根据本技术实施例的打磨机构的结构示意图;

28.图8是根据本技术实施例的张紧件的爆炸图;

29.图9是根据本技术实施例的夹紧机构的爆炸图;

30.图10是根据本技术实施例的支撑件的结构示意图;

31.图11是根据本技术实施例的旋转件的局部仰视图;

32.图12是根据本技术实施例的第二弹性件和第二t形限位块的安装位置图;

33.图13是根据本技术实施例的限位件的结构示意图;

34.图14是根据本技术实施例的限位件的剖视图;

35.图15是根据本技术实施例的升降机构的结构示意图;

36.图16是根据本技术实施例的升降件的爆炸图;

37.图17是根据本技术实施例的螺纹套的剖视图。

38.图标:100-支撑机构;110-操作台;120-顶部支撑;130-滑槽;131-第一t形槽;132-出口;140-收纳盒;141-固定杆;142-第一t形限位块;150-旋转支腿;200-打磨机构;210-打磨件;211-电机;212-主动辊;213-张紧辊;214-调节辊;215-砂带;220-张紧件;221-外壳;222-工形限位块;223-挡板;224-第一弹性件;230-第一调节件;231-双头螺纹杆;232-第一锥齿轮;233-驱动轴;234-第一旋转把手;300-夹紧机构;310-支撑件;311-第一固定环;312-第二固定环;313-第三固定环;314-第二t形限位块;315-第二弹性件;316-弧形齿条;320-旋转件;321-旋转环;322-限位槽;323-第二t形槽;330-夹紧件;331-连接杆;332-限位杆;333-抵紧块;340-限位件;341-固定框;342-限位条;343-旋转块;344-弧形限位块;345-第三弹性件;400-升降机构;410-辅助件;411-滑套;412-滑杆;420-第二调节件;421-支撑座;422-转轴;423-第二锥齿轮;424-第二旋转把手;430-升降件;431-螺纹套;432-支撑杆;433-螺纹块;440-连接件;441-第一固定块;442-支杆;443-第二固定块。

具体实施方式

39.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述。

40.为使本技术实施方式的目的、技术方案和优点更加清楚,下面将结合本技术实施方式中的附图,对本技术实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本技术一部分实施方式,而不是全部的实施方式。基于本技术中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。

41.下面参考附图描述根据本技术实施例的一种模具制造用打磨装置。

42.如图1-图11所示,根据本技术实施例的一种模具制造用打磨装置,包括:支撑机构100、打磨机构200、夹紧机构300和升降机构400。

43.打磨机构200设置在支撑机构100上,夹紧机构300设置在支撑机构100上,升降机构400设置在夹紧机构300底部,夹紧机构300和升降机构400配合,支撑机构100用于对整个设备进行支撑的同时收集打磨过程中产生的粉末,打磨机构200对模具进行打磨,夹紧机构300用于对模具进行固定,升降机构400用于控制夹紧机构300的高度。

44.根据本技术的一些实施例,如图1-图17所示,支撑机构100包括操作台110、顶部支撑120、滑槽130和收纳盒140,顶部支撑120固定于操作台110,滑槽130设置于顶部支撑120上,收纳盒140滑动设置于滑槽130,用于收集打磨过程中产生的粉末,操作台110内部设置有双层储物空间,便于存放物品,滑槽130包含第一t形槽131和出口132,第一t形槽131和出口132连通,便于收纳盒140的安装拆卸,收纳盒140的一侧固定连接有固定杆141,固定杆141远离收纳盒140的一侧固定连接有第一t形限位块142,第一t形限位块142和第一t形槽131滑动限位配合,操作台110底端螺栓安装有旋转支腿150,旋转支腿150均匀设置于操作台110底端,便于调整设备的整体稳定度。

45.打磨机构200包含打磨件210、张紧件220和第一调节件230,打磨件210包含电机211、主动辊212、张紧辊213、调节辊214和砂带215,电机211固定安装于顶部支撑120上,主动辊212传动连接于电机211,张紧辊213设置于顶部支撑120内侧,调节辊214设置于顶部支撑120内侧,砂带215传动连接于主动辊212、张紧辊213和调节辊214,便于电机211驱动主动辊212、张紧辊213和调节辊214转动,张紧件220设置于顶部支撑120内,第一调节件230包含双头螺纹杆231、第一锥齿轮232、驱动轴233和第一旋转把手234,双头螺纹杆231转动安装于顶部支撑120,第一锥齿轮232键连接于双头螺纹杆231,使得第一锥齿轮232和双头螺纹杆231同步转动,驱动轴233传动连接于第一锥齿轮232,第一旋转把手234固定安装于驱动轴233远离第一锥齿轮232的一端,使得第一旋转把手234可以驱动第一锥齿轮232转动,张紧件220对称设置于顶部支撑120内,张紧件220包含外壳221、工形限位块222、挡板223和第一弹性件224,外壳221固定安装于顶部支撑120的内壁上,工形限位块222限位滑动安装于外壳221开口的一侧,挡板223固定安装于工形限位块222位于外壳221内的一端,第一弹性件224固定安装于外壳221和挡板223之间,便于第一弹性件224通过自身弹性调整工形限位块222在外壳221上的具体位置,张紧辊213通过连接轴固定安装于工形限位块222位于外壳221外的一端,使得张紧辊213的位置受第一弹性件224所调节,调节辊214通过连接轴对称螺纹安装于双头螺纹杆231上,调节辊214的连接轴远离调节辊214的一端限位滑动设置于顶部支撑120上,使得调节辊214的具体位置受双头螺纹杆231调节,驱动轴233转动贯穿于

顶部支撑120的侧壁,便于驱动轴233的限位。

46.需要说明的是,出口132的口径和第一t形限位块142的最大截面口径配合,便于第一t形限位块142安装或取出。

47.在相关技术中,对磨具进行打磨的时候,往往是直接将模具置于工作台上,人工手持打磨设备进行打磨,但是无法对模具进行固定,需要工作人员一只手扶着模具,此种操作极不便利。

48.根据本技术的一些实施例,如图9-图14所示,夹紧机构300包含支撑件310、旋转件320、夹紧件330和限位件340,支撑件310包含第一固定环311、第二固定环312、第三固定环313、第二t形限位块314、第二弹性件315和弧形齿条316,第二固定环312固定安装于第一固定环311上,第三固定环313固定安装于第二固定环312上,第二t形限位块314均匀固定设置于第一固定环311的顶端,第二弹性件315的一端固定连接于第二t形限位块314,弧形齿条316固定安装于第二固定环312的外侧面,旋转件320包含旋转环321、限位槽322和第二t形槽323,限位槽322均匀设置于旋转环321上,限位槽322沿旋转环321的轴向贯穿旋转环321顶底两侧,第二t形槽323均匀设置于旋转环321的底部,第二t形限位块314和第二t形槽323限位滑动配合,便于旋转环321在第一固定环311上限位转动,第二弹性件315的另一端固定于第二t形槽323远离第二t形限位块314的一侧,夹紧件330包含连接杆331、限位杆332和抵紧块333,连接杆331均匀设置于第一固定环311上,连接杆331沿第一固定环311的径向滑动贯穿于第一固定环311,限位杆332固定安装于连接杆331的一端,限位杆332和限位槽322滑动配合,抵紧块333固定安装于连接杆331远离限位杆332的一端,限位件340包含固定框341、限位条342、旋转块343、弧形限位块344和第三弹性件345,固定框341固定安装于旋转环321上,限位条342滑动贯穿固定框341,旋转块343转动限位安装于限位条342的一端,弧形限位块344固定安装于限位条342上,弧形限位块344设置于固定框341内,第三弹性件345的两端分别连接于固定框341内壁和弧形限位块344侧壁。

49.需要说明的是,第二固定环312的外径小于旋转环321的内径,第三固定环313的外径大于旋转环321的外径,旋转环321位于第一固定环311的上方。

50.进一步需要说明的是,弧形齿条316的周长≥第二t形槽323的弧长≥限位槽322的旋转位移距离。

51.可以理解的是,通过第一固定环311上的第二t形限位块314和旋转环321底部的第二t形槽323滑动限位配合,使得旋转环321可以在第一固定环311上进行一定角度的转动,通过限位槽322和限位杆332的滑动配合,在旋转环321转动的时候,迫使限位杆332沿着限位槽322移动,进一步迫使连接杆331沿着第一固定环311的径向位移,继而通过固定在连接杆331上的抵紧块333完成对模具的夹紧和松放,通过固定在第二t形槽323和第二t形限位块314之间的第二弹性件315的弹性作用,使得旋转环321可以自动复位,其中抵紧块333的顶端高于第三固定环313的顶端(使得模具在打磨的时候不会使砂带215打磨到第三固定环313)。

52.进一步需要说明的是,限位条342远离旋转块343的一端和弧形齿条316配合,可以理解的是,通过限位条342和弧形齿条316的啮合,使得旋转环321转动到所需的角度后可以被固定住,通过旋转块343可以将限位条342卡在第一固定环311侧壁上,使得旋转环321转动的时候不受限位条342和弧形齿条316咬合的限制。

53.由此,该一种模具制造用打磨装置,在对模具固定的时候,先拽动旋转块343使得限位条342和弧形齿条316分开,旋转旋转块343,使得旋转块343卡在第一固定环311的侧壁上,然后手动旋转旋转环321,此时限位杆332受限位槽322作用,将带动连接杆331沿着第一固定环311的径向方向发生位移,继而使得固定在连接杆331上的抵紧块333互相靠近或者远离,即完成对模具的夹紧和松放,当对模具进行夹紧后,另一只手将旋转块343转动,使得旋转块343脱离第一固定环311的侧壁,受第三弹性件345和弧形限位块344的作用,此时的限位条342向着弧形齿条316靠近,直至和弧形齿条316咬合,然后松开旋转环321,此时的旋转环321被固定住,反之,当需要对模具进行取下的时候,一只手抓取住模具,另一只手拽动旋转块343使之和弧形齿条316咬合状态分离,将旋转块343转动卡在第一固定环311的侧壁上,此时的旋转环321受第二弹性件315的弹性作用,将迫使旋转环321沿着第二t形槽323的弧形方向发生转动,继而使得限位槽322带动限位杆332沿着第一固定环311的径向方向向着远离第一固定环311的圆心位置移动,继而使得抵紧块333对模具完成松放,此种操作便于模具的固定,配合打磨机构200,可以对模具进行稳定的打磨。

54.相关技术中,人工手持打磨设备对模具进行打磨的过程中,往往由于人力控制使得打磨的时候模具受力不均匀,导致模具打磨的效果并不是多好。

55.根据本技术的一些实施例,如图15-图17所示,升降机构400包含辅助件410、第二调节件420、升降件430和连接件440,辅助件410圆周阵列设置于操作台110上,辅助件410包含滑套411和滑杆412,滑套411固定安装于操作台110顶端,滑杆412限位滑动安装于滑套411上,第二调节件420包含支撑座421、转轴422、第二锥齿轮423和第二旋转把手424,支撑座421对称安装于操作台110上,转轴422限位转动安装于支撑座421,第二锥齿轮423键连接于转轴422上,使得第二锥齿轮423和转轴422同步转动,第二旋转把手424固定安装于转轴422的一端,便于控制转轴422的转动,升降件430包含螺纹套431、支撑杆432和螺纹块433,螺纹套431固定安装于第二锥齿轮423远离转轴422的一端,支撑杆432滑动设置于螺纹套431上,螺纹块433螺纹安装于螺纹套431内,螺纹块433固定连接于支撑杆432设置于螺纹套431内的一端,连接件440包含第一固定块441、支杆442和第二固定块443,第一固定块441固定安装于支撑杆432位于螺纹套431外的一端,支杆442圆周阵列设置于第一固定块441周侧,支杆442远离第一固定块441的一端固定安装有第二固定块443,第二固定块443固定安装于滑杆412位于滑套411外的一端。

56.可以理解的是,当转轴422转动的时候,将带动第二锥齿轮423转动,继而使得固定在第二锥齿轮423上的螺纹套431转动,而支撑杆432顶端固定连接有第一固定块441,第一固定块441通过支杆442和第二固定块443固定连接,第二固定块443又分别固定安装在滑杆412顶端,故而螺纹套431转动将带动螺纹块433在螺纹套431内部发生竖直方向的位移,继而使得支撑杆432带动滑杆412发生同步位移。

57.由此,通过旋转第二旋转把手424带动转轴422转动,导致第二锥齿轮423带动螺纹套431转动,进一步使得支撑杆432带动滑杆412发生同步位移,第二旋转把手424的转向控制支撑杆432和滑杆412的升降,当对模具进行夹紧之后,转动第二旋转把手424使得支撑杆432带动滑杆412上升,直至模具抵触到砂带215,根据实际打磨所需情况来限制具体的上升高度,由于砂带215受张紧辊213和张紧件220的配合,具备一定的让性,故而可以使得模具抵紧砂带215,此种设计使得模具和砂带215之间的位置可调节,使得模具受砂带215的压力

可以保持稳定,故而使得打磨的效果更佳。

58.具体的,一种模具制造用打磨装置的工作原理:先拽动旋转块343使得限位条342和弧形齿条316分开,旋转旋转块343,使得旋转块343卡在第一固定环311的侧壁上,然后手动旋转旋转环321,此时限位杆332受限位槽322作用,将带动连接杆331沿着第一固定环311的径向方向发生位移,继而使得固定在连接杆331上的抵紧块333互相靠近或者远离,即完成对模具的夹紧和松放,当对模具进行夹紧后,另一只手将旋转块343转动,使得旋转块343脱离第一固定环311的侧壁,受第三弹性件345和弧形限位块344的作用,此时的限位条342向着弧形齿条316靠近,直至和弧形齿条316咬合,然后松开旋转环321,此时的旋转环321被固定住,反之,当需要对模具进行取下的时候,一只手抓取住模具,另一只手拽动旋转块343使之和弧形齿条316咬合状态分离,将旋转块343转动卡在第一固定环311的侧壁上,此时的旋转环321受第二弹性件315的弹性作用,将迫使旋转环321沿着第二t形槽323的弧形方向发生转动,继而使得限位槽322带动限位杆332沿着第一固定环311的径向方向向着远离第一固定环311的圆心位置移动,继而使得抵紧块333对模具完成松放,通过旋转第二旋转把手424带动转轴422转动,导致第二锥齿轮423带动螺纹套431转动,进一步使得支撑杆432带动滑杆412发生同步位移,第二旋转把手424的转向控制支撑杆432和滑杆412的升降,当对模具进行夹紧之后,转动第二旋转把手424使得支撑杆432带动滑杆412上升,直至模具抵触到砂带215,根据实际打磨所需情况来限制具体的上升高度,由于砂带215受张紧辊213和张紧件220的配合,具备一定的让性,故而可以使得模具抵紧砂带215,其中当模具打磨面的大小不同的时候,可以利用旋转第一旋转把手234带动第一锥齿轮232转动,继而带动双头螺纹杆231在顶部支撑120上转动,因为调节辊214是通过连接轴螺纹安装在双头螺纹杆231上,且连接轴远离调节辊214的一端限位滑动安装于顶部支撑120的内壁上,故而当双头螺纹杆231转动的时候,将使得调节辊214之间的位置发生相对的移动,当调节辊214互相远离的时候,此时的打磨面扩大,可以更好的适用不同大小的模具,其中当调节辊214互相远离的时候,受砂带215固定长度作用,将迫使张紧辊213互相靠近,即张紧辊213通过固定连接的工形限位块222带动挡板223挤压第一弹性件224,受第一弹性件224的弹性作用,使得砂带215在设备上具有一定的张紧性,此种设计使得整个设备可以很方便的对模具进行夹持和松放,且可以根据实际需要来调整模具的具体高度,使得模具在打磨的时候受压尽可能的稳定,一定程度上保障了模具的打磨效果,且砂带215具有张紧性的设计延长了砂带215的适用寿命,而打磨面的调节,使得设备的适用性更广,收纳盒140的设计,使得收纳盒140可以根据调节辊214的具体位置来移动自身的位置,使得打磨过程中产生粉尘第一被收纳,进一步减少了对人体以及操作环境带来的损害。

59.需要说明的是,旋转支腿150、电机211、主动辊212、张紧辊213、调节辊214、砂带215、第一弹性件224、双头螺纹杆231、第一锥齿轮232、第二弹性件315、弧形齿条316、第三弹性件345和第二锥齿轮423具体的型号规格需根据该装置的实际规格等进行选型确定,具体的选型计算方法采用本领域现有技术,故而不再详细赘述。

60.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1