一种铝合金工件及其制备方法与流程

1.本发明属于金属增材制造制备技术领域,具体涉及一种铝合金工件及其制备方法。

背景技术:

2.近些年来航空、航天和汽车工业飞速发展,在中温端部件领域(200-350℃)以更轻质,更强韧为目标的新型材料与结构设计工程将会为低能耗-可持续发展模式提供重要支持。其中,高端装备领域对高强复杂耐高温铝合金构件整体精密成形提出了迫切需求。铝合金复杂构件的激光选区熔化(selective laser melting,slm)增材制造技术,因其在材料加工和结构设计方面不可代替的优势,已成为金属材料结构-功能一体化制造领域的研究新热点。但因铝合金本身激光反射率高,易氧化等原因,目前仅铸造铝合金zl104(alsi10mg)和空客公司(airbus)研发的al-mg-sc-zr两种合金可以成熟应用于slm技术。前期研究成果表明,slm成形al-si系和al-mg-sc-zr系合金虽然室温性能优异,但在350℃条件下其抗拉强度约仅为70-90mpa和30-40mpa,无法满足中温端部件的应用要求。而传统中温强度良好的al-cu系合金(2xxx系)由于其具有较宽的凝固温度区间,易在slm成形的熔池快速定向凝固过程中出现热裂纹,无法实现精确成形。近年来,美国,日本等国家的研究团队从铸造工艺基础出发,已在al-fe,al-ce系等增材制造耐高温铝合金方面取得一定进展,但因大量低塑性al-fe,al-ce金属间化合物的非均匀分布,仍存在工艺性差,室温塑性不足等问题,无法使用slm技术直接成形复杂构件。

技术实现要素:

3.本发明的目的在于克服上述现有技术的缺点,提供一种铝合金工件及其制备方法,以解决现有的铝合金体系的金属间化合物分布不均匀,室温塑性不好的问题。

4.为达到上述目的,本发明采用以下技术方案予以实现:

5.一种铝合金工件,以质量分数计,包括fe 1.0~2.5%、cu 1.5~3.0%、cr 1.0~2.0%、ti 0.5~1.1%、zr 0.4~1.0%,余量为al。

6.本发明的进一步改进在于:

7.优选的,以质量分数计,杂质元素的含量小于0.2%。

8.优选的,以质量分数计,fe和cr含量总和小于3.5%,且大于2.5%

9.优选的,以质量分数计,ti和zr含量总和小于2.0%。

10.优选的,以质量分数计,氧含量小于0.01%。

11.优选的,室温抗拉强度≥500mpa。

12.优选的,室温屈服强度≥400mpa。

13.优选的,室温延伸率≥8%。

14.优选的,350℃抗拉强度≥200mpa。

15.优选的,350℃屈服强度≥160mpa。

fe-cr两种准晶增强相,同时析出θ-al2cu等纳米增强相。ti元素-al3ti-将进步提高上述准晶相的高温稳定性,细化准晶相尺寸。zr元素的添加将和al元素生成al3zr颗粒,其可以作为α-al晶粒的异质形核核心,细化晶粒,实现其从柱状晶向等轴晶的改变,提高该合金体系的塑性。同时,al3zr相也可提高整个体系的高温稳定性。同时,ti和zr元素的引入将在slm成形过程中引入存在与熔池边界的l12型al3(zr,ti)颗粒,尺寸在100-800nm之间,由于其与α-al晶格错配度小,可以作为异质形核核心,促进柱状晶向等轴晶的转化。最终将形成由熔池内部柱状晶和熔池边界等轴晶组成的异构组织。在背应力强化作用下,进一步同时提高合金的室温强度和韧性。

35.优选的,fe、cr元素合计大于2.5%,不超过3.5%。ti和zr元素合计大于0.9%,不超过2.0%。

36.更为优选的,该实施例中的杂质元素的含量小于0.2%,具体的,杂质元素为杂质合金元素,为制备合金过程中因工艺制备或原材料的带入所不可避免带入的合金杂质;该实施例中,氧含量小于0.01%。限定了杂质元素和氧含量,能够避免产生不必要的脆性金属间化合物或金属氧化物,影响晶粒的成相,进而影响整个铝合金的含量。

37.本发明的一个实施例为限定了室温抗拉强度≥500mpa、室温屈服强度≥400mpa和室温延伸率≥8%。

38.本发明的一个实施例为限定了350℃下的铝合金工件的性能,具体的350℃抗拉强度≥200mpa,350℃屈服强度≥160mpa,350℃延伸率≥8%。

39.本发明这两个实施例中之所能够达到上述的抗拉强度、屈服强度和延伸率,主要因为上述实施例中的成分体系设计,合金体系中形成多种尺度的增强相将复合提高合金的强度与延展性。其中,al元素与fe元素将形成al6fe及al

13

fe4金属间化合物增强相,提高其拉伸强度与高温稳定性,al元素、cu元素、cr元素和fe元素将形成al-fe-cr与al-cu-fe-cr两种准晶增强相。ti元素将进步提高上述准晶相的高温稳定性,细化准晶相尺寸。zr元素的添加将和al元素生成al3zr颗粒,其可以作为α-al晶粒的异质形核核心,细化晶粒,实现其从柱状晶向等轴晶的改变,提高该合金体系的塑性。同时,al3zr相也可提高整个体系的高温稳定性。同时,引入的ti和zr元素也将带来由熔池边界等轴晶和熔池内部柱状晶组成的异构显微组织,在进一步背应力强化下,实现合金室温下的强韧协同。此性能将进一步拓宽该合金体系同时在室温与高温领域的应用,可以实现在高温油路管道,滤芯和发动机活塞等构件的应用。

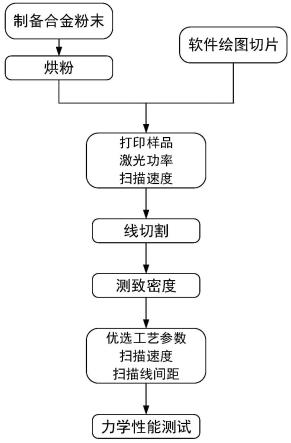

40.本发明还公开了一种铝合金工件的制备方法,该制备方法通过选取激光融化(slm)对铝合金工件进行制备。针对目标的al-fe-cu-cr-ti-zr合金,通过slm的快速凝固技术,由于其冷却速度快,同时在单个熔池尺度上的温度梯度和凝固速度将出现明显的非均匀分布特点,这将有利于形成在熔池的不同区域形成以al-fe-cr准晶和亚稳al-cu、al-fe相和al3ti、al3zr为增强相的复合增强al基复合材料。该复合结构主要表现为在100微米尺度上α-al晶粒的等轴晶与柱状晶双态组织的结构特征,在1-10微米尺度上熔池边缘与中心的al-fe-cr准晶和al-fe相的非均匀分布,在纳米尺度上al3ti、al3zr和al2cu相的析出强化行为。因此,综合以上复合增强机制,该合金的在室温和高温条件下的复合强度得到显著提高,适用于更严格的环境。该制备方法具体包括以下步骤:

41.步骤1,绘制待制备工件的三维图,制定扫描策略;步骤1中,制定的扫描策略具体

为选区激光熔化工艺参数,具体的包括激光功率、扫描速度、扫描线间距、旋转角度和分层厚度和氧含量控制,基板预热等重要参数;针对本实施例中的合金成分,工艺参数为:激光功率为325~400w,扫描速度为1000~1400mm/s,扫描线间距为100~140μm、旋转角度为17

°

~67

°

,分层厚度为0.025~0.03mm,氧含量小于200ppm|,基板预热温度介于150~195℃,通过加热基板降低零件的残余应力。

42.步骤2,根据目标成分配置铝合金粉末,将配置好的铝合金粉末进行烘干处理。

43.优选的,选择合适的铝合金粉末原料元素配比通过气雾化法进行制备。铝合金粉末成分配比如下:

44.表1铝合金粉末成分

[0045][0046]

中间合金杂质含量小于0.2%,氧含量低于0.01%。

[0047]

进一步的,该粉末粒度分布与流动性要求如下

[0048]

表2粒度分布要求

[0049][0050]

铝合金粉末的松装密度大于1.36g/cm2,霍尔流速小于80s/50g

[0051]

作为优选的方案之一,选取粉末粒径为15~53μm的粉末,进行真空干燥烘粉处理,温度为100~120℃,时间2~4h;

[0052]

步骤3,将配置并烘烤好的铝合金粉末置于slm打印机中按照设定的工艺参数开始打印,制备准晶增强铝基复合材料,获得高强度铝合金零件。

[0053]

下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

[0054]

实施例1

[0055]

步骤1,绘制工艺参数优化实验块的三维图,扫描策略为相邻层之间旋转角度为17

°

,层厚为0.03mm进行分层切片处理;

[0056]

步骤2,配置待烘烤的铝合金粉末,铝合金粉末的配比为:fe 2.0%、cu 2.0%、cr 1.0%、ti 1.0%、zr 1.0%,余量为al;配置好的铝合金粉末的粒度状态图如图2所示,该粉末表现出良好的球星度,大部分粉末颗粒表面光滑,少部分拥有一定比例的卫星粉。最大尺寸颗粒为70微米以下,小尺寸粉末较少,大部分粒度分布介于10-60微米之间,适用于slm技术。选取粉末粒径为15~53μm的粉末在110℃下,烘烤3h。

[0057]

步骤3,将烘好的粉末放入slm打印机供粉舱内开始打印,所述选区激光熔化的激光功率为375w,扫描速度保持在1400mm/s,扫描线间距选择140微米,基板预热到150℃;

[0058]

步骤4,打印后的实验块用线切割与基板分离,制备金相样品,测定致密度;成品图如图3所示,(a)图为slm成形零件的光镜图,可以看出成形试样致密度高,没有观察到明显的缺陷;(b)图为slm成形零件的腐蚀后显微组织图,可以看出单个熔池的尺寸,宽度100-150微米,深度20-40微米。同时,增强颗粒的在熔池不同区域的非均匀分布。

[0059]

步骤4,测定优选工艺参数下零件的力学性能,参见图4,本实施例的铝合金粉末通过slm成型致密度超过99%,从图(a)可以看出沉积态样品的室温抗拉强度≥500mpa,屈服强度≥400mpa,延伸率≥8%;从图(b)中可以看出350℃抗拉强度≥200mpa,屈服强度≥160mpa,延伸率≥8%。

[0060]

实施例2

[0061]

步骤1,绘制工艺参数优化实验块的三维图,扫描策略为相邻层之间旋转角度为50

°

,层厚为0.025mm进行分层切片处理。

[0062]

步骤2,配置待烘烤的铝合金粉末,铝合金粉末的配比为:fe 1%、cu 2.0%、cr 1.8%、ti 0.8%、zr 0.6%,余量为al。选取粉末粒径为15~53微米的粉末在115℃下,烘烤3h。

[0063]

步骤3,将烘好的粉末放入slm打印机供粉舱内开始打印,所述选区激光熔化的激光功率为350w,扫描速度保持在1200mm/s,扫描线间距选择120微米,基板预热到155℃。

[0064]

步骤4,打印后的实验块用线切割与基板分离,制备金相样品,测定致密度和力学性能。

[0065]

实施例3

[0066]

步骤1,绘制工艺参数优化实验块的三维图,扫描策略为相邻层之间旋转角度为63

°

,层厚为0.3mm进行分层切片处理。

[0067]

步骤2,配置待烘烤的铝合金粉末,铝合金粉末的配比为:fe 1.8%、cu 2.5%、cr 1.5%、ti 1.1%、zr 0.8%,余量为al。选取粉末粒径为15~53微米的粉末在120℃下,烘烤2h。

[0068]

步骤3,将烘好的粉末放入slm打印机供粉舱内开始打印,所述选区激光熔化的激光功率为400w,扫描速度保持在1300mm/s,扫描线间距选择130微米,基板预热到150℃。

[0069]

步骤4,打印后的实验块用线切割与基板分离,制备金相样品,测定致密度和力学性能。

[0070]

实施例4

[0071]

步骤1,绘制工艺参数优化实验块的三维图,扫描策略为相邻层之间旋转角度为43

°

,层厚为0.027mm进行分层切片处理。

[0072]

步骤2,配置待烘烤的铝合金粉末,铝合金粉末的配比为:fe 2.5%、cu 1.5%、cr 1.4%、ti 0.9%、zr 0.9%,余量为al。选取粉末粒径为15~53微米的粉末在120℃下,烘烤2h。

[0073]

步骤3,将烘好的粉末放入slm打印机供粉舱内开始打印,所述选区激光熔化的激光功率为360w,扫描速度保持在1250mm/s,扫描线间距选择125微米,基板预热到160℃。

[0074]

步骤4,打印后的实验块用线切割与基板分离,制备金相样品,测定致密度和力学性能。

[0075]

实施例5

[0076]

步骤1,绘制工艺参数优化实验块的三维图,扫描策略为相邻层之间旋转角度为37

°

,层厚为0.03mm进行分层切片处理。

[0077]

步骤2,配置待烘烤的铝合金粉末,铝合金粉末的配比为:fe 2.5%、cu 1.8%、cr 2%、ti 0.8%、zr 0.6%,余量为al。选取粉末粒径为30~45μm的粉末在120℃下,烘烤

1.3%、ti 0.5%、zr 0.9%,余量为al。选取粉末粒径为15~53微米的粉末在113℃下,烘烤3.5h。

[0098]

步骤3,将烘好的粉末放入slm打印机供粉舱内开始打印,所述选区激光熔化的激光功率为330w,扫描速度保持在1150mm/s,扫描线间距选择120微米,基板预热到180℃。

[0099]

步骤4,打印后的实验块用线切割与基板分离,制备金相样品,测定致密度和力学性能。

[0100]

实施例10

[0101]

步骤1,绘制工艺参数优化实验块的三维图,扫描策略为相邻层之间旋转角度为35

°

,层厚为0.027mm进行分层切片处理。

[0102]

步骤2,配置待烘烤的铝合金粉末,铝合金粉末的配比为:fe 2.2%、cu 1.9%、cr 1.6%、ti 0.8%、zr 0.7%,余量为al。选取粉末粒径为15~53μm的粉末在112℃下,烘烤4h。

[0103]

步骤3,将烘好的粉末放入slm打印机供粉舱内开始打印,所述选区激光熔化的激光功率为335w,扫描速度保持在1150mm/s,扫描线间距选择135微米,基板预热到195℃。

[0104]

步骤4,打印后的实验块用线切割与基板分离,制备金相样品,测定致密度和力学性能。

[0105]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1