一种轴型工件的外淬火装置的制作方法

1.本实用新型涉及工件淬火技术领域,具体而言涉及一种轴型工件的外淬火装置。

背景技术:

2.为适应于使用的需要,某些工件在加工成型后必须对其表面进行淬火,以 增加工件的硬度。对于轴型工件,由于其纵向长度远大于横向长度,所以一般的淬火设备较难实现。

3.申请号为201020585899.5的实用新型中公开了一种转子内孔感应淬火装置,包括感应设备连接件、淬火感应线圈和淬火件。感应设备连接件包括输入件和输出件,淬火感应线圈包括第一感应件、第二感应件、第一连接臂、第二连接臂和转子感应件。转子感应件为一边开口的正四边形,转子感应件两端分别与第一连接臂一端和第二连接臂一端连接,第一连接臂另一端和第二连接臂另一端分别与第一感应件一端和第二感应件一端连接,第一感应件另一端固定于输入件,第二感应件另一端固定于输出件。

4.申请号为201310220351.9的发明专利中公开了一种转轴淬火装置,包括淬火感应线圈和淬火件,所述的淬火感应线圈悬于所述的淬火件上方,距离5cm

‑

7cm;所述的淬火感应线圈包括管状螺旋淬火感应件、第一连接臂和第二连接臂; 所述的管状螺旋淬火感应件为连续变径螺旋,最大螺旋半径为60mm,最小螺旋半径为30mm,最大螺距为12mm,最小螺距为5mm;所述的管状螺旋淬火感应件的最大螺旋內缘与轴工件外缘的垂直距离为 5mm

‑

12mm;所述的轴工件长度在10cm以上。所述的淬火件上设有淬火容置孔,两侧设置淬火液进口和淬火液出口;淬火容置孔侧壁设置若干通孔。

5.上述现有技术中提供的淬火装置虽然都可用于轴型工件的淬火,然而由于结构设计上的局限,导致淬火装置的散热效果不够理想,也在一定程度上影响了工件的淬火效果和淬火装置的使用寿命。

技术实现要素:

6.针对现有技术的不足,本实用新型的目的在于提供一种轴型工件的外淬火装置。

7.本实用新型解决技术问题所采用的技术方案是:一种轴型工件的外淬火装置,所述外淬火装置包括第一连接臂、第二连接臂和淬火线圈;所述第一连接臂的一端连接冷却液进口,所述第一连接臂的另一端与所述淬火线圈相连通;所述第二连接臂的一端连接冷却液出口,所述第二连接臂的另一端与所述淬火线圈相连通;所述淬火线圈包括相互连通的内圈和外圈,所述外圈的一端与所述第一连接臂相连通,所述外圈的另一端与所述内圈的一端相连通,所述内圈的另一端与所述第二连接臂相连通;所述内圈和所述外圈在同一平面上;所述内圈的内侧壁上设有若干通孔;淬火时,所述轴型工件从所述内圈内部穿过。

8.进一步地,所述内圈和所述外圈为同一圆心不同半径的圆弧形线圈。

9.进一步地,所述内圈外侧与所述外圈内侧之间的间隔距离为0.5~2cm。

10.进一步地,淬火时,所述轴型工件与所述内圈内侧之间的间隔距离为0.5~1.5cm。

11.进一步地,所述第一连接臂与所述外圈通过第一弯部相互连通,所述内圈与所述外圈通过第二弯部相互连通;所述第二连接臂与所述内圈通过第三弯部相互连通。

12.进一步地,所述第一弯部和所述第三弯部均为弧形,所述第二弯部为“几”字形。

13.进一步地,所述第一连接臂和所述第二连接臂均呈“l”形,所述第一连接臂和所述第二连接臂的下端均设有固定板,所述外淬火装置通过所述固定板固定在淬火设备上。

14.使用时,通过固定板将所述外淬火装置固定在淬火设备上,冷却液经冷却液进口进入所述外淬火装置,流经第一连接臂、外圈、内圈、第二连接臂,然后通过冷却液出口排出。将待淬火的轴型工件置于所述淬火设备上,所述内圈对准所述轴型工件,使所述轴型工件垂直穿过所述内圈,所述外淬火装置沿着所述轴型工件轴向来回扫描淬火,淬火同时,所述外淬火装置内圈内侧壁上的通孔中喷出冷却液,进一步提高对轴型工件的淬火效果,增加工件表面的硬度。

15.本实用新型的有益效果是:与现有技术中相比,本实用新型提供的外淬火装置具有以下几点优势:

16.1)通过轴型工件穿设在外淬火装置的内圈内来回扫描淬火,可以很好的对长轴型工件进行淬火处理;

17.2)通过在内圈内侧壁上设置通孔,淬火过程中冷却液喷在轴型工件上,提高淬火效率;

18.3)通过在同一平面上设置相互连通的内圈和外圈,内圈和外圈内均通冷却液,一方面可以增加对轴型工件的冷却作用,另一方面也可以促进线圈本身的冷却作用,提高整体淬火效率。

附图说明

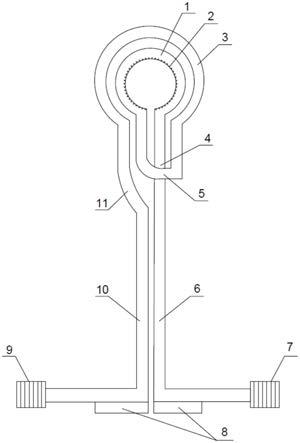

19.图1为本实用新型提供的外淬火装置的结构示意图。

20.图2为本实用新型提供的外淬火装置的局部结构示意图。

21.其中,1

‑

内圈;2

‑

通孔;3

‑

外圈;4

‑

第三弯部;5

‑

第二弯部;6

‑

第二连接臂;7

‑

冷却液出口;8

‑

固定板;9

‑

冷却液进口;10

‑

第一连接臂;11

‑

第一弯部;12

‑

轴型工件。

具体实施方式

22.下面通过具体实施例来进一步说明本实用新型。但这些实例仅用于说明本实用新型而不用于限制本实用新型的范围。

23.实施例1

24.如图1~2所示,一种轴型工件的外淬火装置,所述外淬火装置包括第一连接臂10、第二连接臂6和淬火线圈;所述第一连接臂10的一端连接冷却液进口9,所述第一连接臂10的另一端与所述淬火线圈相连通;所述第二连接臂6的一端连接冷却液出口7,所述第二连接臂6的另一端与所述淬火线圈相连通;所述淬火线圈包括相互连通的内圈1和外圈3,所述内圈1和所述外圈3为同一圆心不同半径的圆弧形线圈。所述内圈1外侧与所述外圈3内侧之间的间隔距离为0.5~2cm。所述外圈3的一端与所述第一连接臂10相连通,所述外圈3的另一端与所述内圈1的一端相连通,所述内圈1的另一端与所述第二连接臂6相连通;所述第一连接臂10与所述外圈3通过第一弯部11相互连通,所述内圈1与所述外圈3通过第二弯部5相互

连通;所述第二连接臂6与所述内圈1通过第三弯部4相互连通。所述第一弯部11和所述第三弯部4均为弧形,所述第二弯部5为“几”字形。所述内圈1和所述外圈3在同一平面上;内圈1和外圈3内均通冷却液,一方面可以增加对轴型工件12的冷却作用,另一方面也可以促进线圈本身的冷却作用,提高整体淬火效率。所述内圈1的内侧壁上设有若干通孔2;淬火时,所述轴型工件12从所述内圈1内部穿过;通过轴型工件12穿设在外淬火装置的内圈1内来回扫描淬火,可以很好的对长轴型工件12进行淬火处理;淬火过程中冷却液通过通孔2喷在轴型工件12上,提高淬火效率。所述轴型工件12与所述内圈1内侧之间的间隔距离为0.5~1.5cm。所述第一连接臂10和所述第二连接臂6均呈“l”形,所述第一连接臂10和所述第二连接臂6的下端均设有固定板8,所述外淬火装置通过所述固定板8固定在淬火设备上。

25.使用时,通过固定板8将所述外淬火装置固定在淬火设备上,冷却液经冷却液进口9进入所述外淬火装置,流经第一连接臂10、外圈3、内圈1、第二连接臂6,然后通过冷却液出口7排出。将待淬火的轴型工件12置于所述淬火设备上,所述内圈1对准所述轴型工件12,使所述轴型工件12垂直穿过所述内圈1,所述外淬火装置沿着所述轴型工件12轴向来回扫描淬火,淬火同时,所述外淬火装置内圈1内侧壁上的通孔2中喷出冷却液,进一步提高对轴型工件12的淬火效果,增加工件表面的硬度。

26.以上实施方式仅用于说明本实用新型,而并非对本实用新型的限制,有关技术领域的普通技术人员,在不脱离本实用新型的精神和范围的情况下,还可以做出各种变化和变型,因此所有等同的技术方案也属于本实用新型的范畴,本实用新型的专利保护范围应由权利要求限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1