铸坯翻转分坯装置的制作方法

1.本实用新型涉及连铸坯生产设备技术领域,具体为铸坯翻转分坯装置。

背景技术:

2.连铸坯是炼钢炉炼成的钢水经过连铸机铸造后得到的产品,连铸坯在生产过程中需要使用到翻转设备对其进行翻转,对连铸坯下表面的质量缺陷进行处理。

3.现有技术中,翻转设备在使用过程中还存在一些普遍的问题,翻转设备的翻转效率较低,在进行翻坯的时候需要将连铸坯吊起,存在较大的安全隐患。如申请号为cn201220526608.4的专利公开了一种连铸钢坯翻转装置,该装置设置有u型挂钩、插销和卸扣扣体,使用时在两个卸扣扣体上拴上钢绳,使用两个u型挂钩分别卡住连铸钢坯的两端,然后用吊车吊起钢绳直至连铸钢坯翻面,即可实现连铸钢坯的翻转;但是,该装置在使用时需要将连铸坯吊起,存在较大的安全隐患。

技术实现要素:

4.本实用新型的目的在于提供铸坯翻转分坯装置,具备可对连铸坯进行180度翻转,翻转效率较高,设备结构简单,占用空间小,造价低,使用较为便捷的优点,以解决上述背景技术中提出的问题。

5.本实用新型解决上述技术问题的技术方案如下:铸坯翻转分坯装置,包括底座,所述底座内腔的两侧分别固定安装有第一传送带和第二传送带,所述第一传送带和第二传送带的顶部传动连接轧辊本体,所述底座的内腔且位于第一传送带和第二传送带之间固定安装有翻转机构;

6.所述翻转机构包括设于底座正面的电机,所述电机的输出轴贯穿底座并延伸至底座的内腔固定安装有转杆,所述转杆远离电机的一端与底座的内壁轴承支撑,所述转杆表面的前后两侧均固定安装有套管,所述套管一侧的上下两端均固定安装有夹板。

7.进一步,所述套管的表面且位于两个所述夹板之间嵌设有距离传感器,所述底座的正面固定安装有控制器,所述距离传感器与控制器信号连接。

8.进一步,两个所述夹板的外侧均嵌设有气缸,所述气缸的伸缩端贯穿夹板并延伸至夹板的内侧固定安装有卡板,所述气缸与控制器信号连接。

9.进一步,所述底座的内腔且位于夹板的下方固定安装有支撑块,所述支撑块的顶部与夹板的底部接触。

10.进一步,所述支撑块的顶部开设有与气缸相对应的凹槽,所述凹槽的内腔与气缸的表面接触。

11.进一步,所述卡板的内侧固定安装有防护垫,所述防护垫远离卡板的一侧与轧辊本体的表面贴合。

12.进一步,所述底座的正面且位于电机的外部固定安装有防护壳,所述电机的正面与防护壳的内壁固定安装。

13.进一步,所述防护壳的上下两侧均开设有通气槽,且通气槽的内壁固定安装有挡网。

14.与现有技术相比,本技术的技术方案具有以下有益技术效果:

15.1.本实用新型通过翻转机构的设置,当轧辊本体移动至两个夹板之间时,距离传感器会将信号传递给控制器,控制器控制翻转机构开始工作,将轧辊本体翻转180度并落在第二传送带的表面,此时控制器控制气缸工作,气缸的伸缩端带动卡板移动,使其脱离对轧辊本体的夹紧状态,在第二传送带的工作下轧辊本体向前移动,通过本机构的设置,可以有效对轧辊本体进行翻转,本装置结构简单,占用空间较小,使用也很简单,具有很高的实用性;

16.2.本实用新型通过第一传送带和第二传送带的设置,可以带动轧辊本体移动,通过距离传感器的设置,可以对轧辊本体的移动距离进行检测,并将检测结果发送给控制器,可以防止轧辊本体在移动的过程中撞击到翻转机构,通过控制器的设置,控制器与距离传感器信号连接,当距离传感器感应到轧辊本体移动至两个夹板之间时,可以控制气缸工作,通过卡板将轧辊本体固定在两个夹板之间,对轧辊本体进行固定。

附图说明

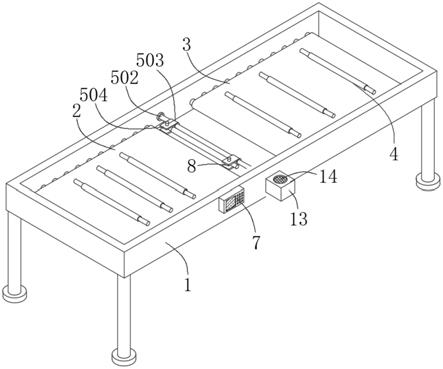

17.图1为本实用新型的结构示意图;

18.图2为本实用新型底座内部的结构示意图;

19.图3为本实用新型翻转机构的结构示意图;

20.图4为本实用新型图2中a处放大图。

21.附图中,各标号所代表的部件列表如下:

22.1、底座,2、第一传送带,3、第二传送带,4、轧辊本体,5、翻转机构,501、电机,502、转杆,503、套管,504、夹板,6、距离传感器,7、控制器,8、气缸,9、卡板,10、支撑块,11、凹槽,12、防护垫,13、防护壳,14、挡网。

具体实施方式

23.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

24.请参阅图1-4,本实用新型提供一种技术方案:铸坯翻转分坯装置,包括底座1,底座1内腔的两侧分别固定安装有第一传送带2和第二传送带3,第一传送带2和第二传送带3的顶部传动连接轧辊本体4,底座1的内腔且位于第一传送带2和第二传送带3之间固定安装有翻转机构5,通过第一传送带2和第二传送带3的设置,第一传送带2可以带动翻转前的轧辊本体4移动,第二传送带3可以带动翻转后的轧辊本体4移动。

25.如图1、图3、图4所示,翻转机构5包括设于底座1正面的电机501,底座1的正面且位于电机501的外部固定安装有防护壳13,电机501的正面与防护壳13的内壁固定安装,通过防护壳13的设置,可以对电机501起到防护作用,防止外部力量的撞击对电机501造成损坏,同时通过防护壳13的设置,可以对电机501起到固定支撑的作用,防护壳13的上下两侧均开设有通气槽,且通气槽的内壁固定安装有挡网14,通过通气槽的设置,可以保持防护壳13内部通风,使电机501工作产生的热量可以通过通气槽向外部排出,防止电机501工作产生的

热量聚集在防护壳13的内腔而导致防护壳13内部的温度过高,进而影响电机501的使用寿命,通过挡网14的设置,可以防止外部空气中的杂物通过通气槽进入防护壳13的内腔,使杂物附着在电机501的表面而影响其散热效果。

26.并且,本实用新型在电机501的输出轴设置有一贯穿底座1并延伸至底座1的内腔固定安装有转杆502,转杆502远离电机501的一端与底座1的内壁轴承支撑,转杆502表面的前后两侧均固定安装有套管503,套管503一侧的上下两端均固定安装有夹板504,两个夹板504的外侧均嵌设有气缸8,气缸8的伸缩端贯穿夹板504并延伸至夹板504的内侧固定安装有卡板9,卡板9的内侧固定安装有防护垫12,防护垫12远离卡板9的一侧与轧辊本体4的表面贴合,通过防护垫12的设置,可以在卡板9与轧辊本体4之间设置一层缓冲,防止卡板9直接夹紧在轧辊本体4的表面而对轧辊本体4的表面造成损伤,气缸8与控制器7信号连接,通过气缸8和夹板504的设置,气缸8的伸缩端带动卡板9移动,可以对轧辊本体4进行卡紧,防止在翻转的过程中轧辊本体4发生移动而脱离两个夹板504的内侧。

27.套管503的表面且位于两个夹板504之间嵌设有距离传感器6,底座1的正面固定安装有控制器7,距离传感器6与控制器7信号连接,在第一传送带2带动轧辊本体4移动至两个夹板504之间时,距离传感器6会将信号传递给控制器7,以控制气缸8和电机501工作。

28.此外,底座1的内腔且位于夹板504的下方固定安装有支撑块10,支撑块10的顶部与夹板504的底部接触,通过支撑块10的设置,可以对翻转机构5的翻转角度进行限定,同时可以对夹板504起到支撑作用,支撑块10的顶部开设有与气缸8相对应的凹槽11,凹槽11的内腔与气缸8的表面接触,通过凹槽11的设置,当夹板504的底部与支撑块10的顶部贴合时,气缸8的底部会进入凹槽11的内腔,可以防止支撑块10被气缸8抵住而不能与夹板504的表面接触。

29.通过翻转机构5的设置,当第一传送带2带动轧辊本体4移动至两个夹板504之间时,距离传感器6会将信号传递给控制器7,控制器7将信号分别传递给气缸8和电机501,气缸8接收信号后开始工作,气缸8的伸缩端带动卡板9移动,对轧辊本体4进行卡紧,电机501接收信号后开始工作,电机501的输出轴带动转杆502转动,转杆502的转动带动套管503转动,套管503的转动带动夹板504转动,夹板504的转动带动轧辊本体4翻转,使轧辊本体4从第一传送带2的表面翻转至第二传送带3的表面。

30.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1