一种用于转子动平衡机切削后毛刺清除的装置的制作方法

1.本实用新型涉及一种毛刺清除装置,尤其是涉及一种用于转子动平衡机切削后毛刺清除的装置。

背景技术:

2.在转子的动平衡过程中,需要用铣刀切削去重来达到动平衡的目的。在切削过程中,由于刀具磨损或转子材质等原因,容易在刀痕处产生毛刺,特别是当切削材质为塑料时,由于切削过程产生热量,会将切削下的塑料屑融化后黏连在转子切削刀痕处。对于转子后续工序的进行产生影响,故需要对此进行清除。

3.对于有切削毛刺或者切削屑黏连的转子,实际生产过程中常用的方法是通过毛刷来去除。通过毛刷旋转,带动转子旋转,当毛刺或者黏连的切削屑碰到毛刷时,被毛刷去除。

4.上述方法在实际生产时,由于转子没有被固定,在毛刷旋转时容易使转子脱离机器,造成丢件,去毛刺的效果也不好。同时被去除下的毛刺及废屑四处飞溅,不容易收集,对正常的生产过程造成干扰。

技术实现要素:

5.为了解决背景技术中存在的问题,本实用新型提出了一种用于转子动平衡机切削后毛刺清除的装置。

6.本实用新型的技术方案如下:

7.包括主体支撑结构,工件两端支撑地放置在主体支撑结构上;

8.包括工件旋转驱动结构,在主体支撑结构一侧还安装有一个工件旋转驱动结构,工件旋转驱动结构驱动工件旋转;

9.包括毛刺去除结构,在主体支撑结构两侧均安装有一个毛刺去除结构,毛刺去除结构通过驱动毛刷接触到转子的两端附近表面进而对旋转状态下的转子进行毛刺清除;毛刷具体可接触到转子周面靠近两端的边缘处。

10.包括毛刺收集结构,毛刺收集结构的局部位于主体支撑结构下方用于承接工件切削后的毛刺,并包裹在主体支撑结构的外围使得形成封闭空间防止毛刺飞出。

11.所述的主体支撑结构,包括底板、支撑柱、横梁、托块、毛刺去除机构安装座和后支撑框;底板一侧上固定安装后支撑框;底板另一侧上垂直安装两条支撑柱,两条支撑柱上均装有水平的横梁,横梁末端上装有支撑工件的托块,托块上安装放置工件,工件两端分别被两侧的托块支撑,两侧托块正下方的底板一侧上固定安装毛刺去除机构安装座。

12.所述的工件旋转驱动结构,包括驱动底座、移动板、皮带张紧结构、气缸、伺服电机和主动轮;驱动底座固定安装在主体支撑结构侧面;移动板通过第一导轨滑块副可水平移动地安装在驱动底座上,皮带张紧结构安装在移动板上,气缸平行于第一导轨滑块副设置在移动板下方的驱动底座上,气缸的活塞杆固定连接移动板;伺服电机固定在移动板底面,伺服电机输出轴同轴连接主动轮,皮带张紧结构和主动轮之间带传动连接。

13.所述的皮带张紧结构包括安装座、第一从动轮、弹性件、第二从动轮和皮带;移动板一侧上可旋转地安装有第一从动轮,移动板另一侧上通过第二导轨滑块副可水平移动地滑动安装有安装座,第二导轨滑块副与第一导轨滑块副平行设置,安装座连接平行于第二导轨滑块副的弹性件使得自身沿第二导轨滑块副方向移动受到限制,安装座上可旋转地安装有第二从动轮,皮带套装在主动轮和第一从动轮及第二从动轮上形成带传动。

14.所述的弹性件包括在安装座两侧分别布置的两对拉簧组,每对拉簧组包括沿沿平行于第二导轨滑块副方向对称布置的两根拉簧,拉簧一端钩接在安装座上,另一端钩接在固定于移动板上的拉簧支柱上。

15.所述的毛刺去除结构,包括毛刺底座、直线轴承安装座、直线轴承组件、毛刷固定架和毛刷;毛刺底座固定安装在主体支撑结构上;直线轴承安装座底部通过第三导轨滑块副可水平滑动地安装在毛刺底座上,气缸固定安装在毛刺底座上,气缸的活塞杆通过连接板和直线轴承安装座固定连接;直线轴承安装座设有向上凸出部,凸出部上装有一对水平布置的直线轴承组件,毛刷固定架连接在直线轴承组件末端端部,毛刷固定架上安装毛刷。

16.所述的直线轴承组件包括轴和直线轴承,直线轴承固定在凸出部上,轴活动套装在直线轴承内沿轴向自由运动,轴穿过直线轴承的端部固定链接毛刷固定座,毛刷固定座和直线轴承之间的轴上套装有弹簧。

17.所述毛刷可调节朝向工件角度地安装在毛刷固定架上。

18.所述的毛刺收集结构包括漏斗,漏斗布置在主体支撑结构中间的下方。

19.在两侧毛刺去除机构安装座之间的主体支撑结构的底板中部开设通槽,所述的毛刺收集结构的漏斗位于通槽正下方用于承接从通槽中落下落入到漏斗中,漏斗上端与底板的通槽连接,下端和吸尘器入口连接;这样毛刺掉落后集中在漏斗中,最终通过吸尘器集中排出。

20.本实用新型具有的有益效果是:

21.本实用新型通过固定转子,驱动转子旋转后,接触毛刷对切削毛刺或切削屑进行清除。有效防止在清屑时转子掉出,提高清屑效率,减少废屑的飞溅。

22.本实用新型的适用性较好,可以有效清除各种转子切削后的毛刺。同时被去除下的毛刺及废屑集中收集,不干扰正常的生产过程。稳定可靠,实现自动化。

附图说明

23.图1是本实用新型总体结构爆炸图。

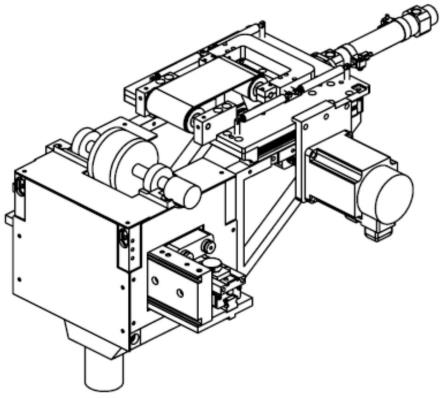

24.图2是本实用新型总体结构示意图。

25.图3是本实用新型主体支撑结构b0爆炸图。

26.图4是本实用新型主体支撑结构b0示意图。

27.图5是本实用新型工件旋转驱动结构c0爆炸图。

28.图6是本实用新型工件旋转驱动结构c0示意图。

29.图7是本实用新型毛刺去除结构d0爆炸图。

30.图8是本实用新型毛刺去除结构d0示意图。

31.图9是本实用新型毛刺收集机构e0爆炸图。

32.图10是本实用新型毛刺收集机构e0示意图。

33.图中,

34.a0:工件;

35.b0:主体支撑结构;b1:底板;b2:支撑柱;b3:毛刺去除机构安装座;b4:横梁;b5:托块;b6:后支撑框;

36.c0:工件旋转驱动结构;c1:底座;c2:伺服电机;c3:主动轮;c4:第一导轨滑块副;c5:移动板;c6:气缸;c7:皮带张紧结构;c7.1:第一从动轮;c7.2:皮带;c7.3:第一拉簧支柱;c7.4:拉簧;c7.5:第二拉簧支柱;c7.6:第二导轨滑块副;c7.7:安装座;c7.8:第二从动轮;

37.d0:毛刺去除结构;d1:底座;d2:第三导轨滑块副;d3:连接板;d4:气缸;d5:直线轴承安装座;d6:直线轴承组件;d7:毛刷固定架;d8:毛刷;

38.e0:毛刺收集结构;e1-e5:钣金件;e6:漏斗。

具体实施方式

39.下面结合附图和具体实施对本实用新型作进一步说明。

40.如图1和图2所示,本装置主体结构包括工件a0、主体支撑结构b0、工件旋转驱动结构c0、毛刺去除结构d0和毛刺收集结构e0;工件a0支撑放置在主体支撑结构b0上,主体支撑结构b0两侧均安装有一个毛刺去除结构d0,主体支撑结构b0一侧还安装有一个工件旋转驱动结构c0,工件旋转驱动结构c0驱动工件a0旋转,毛刺去除结构d0对旋转状态下的转子进行毛刺清除,毛刺收集结构e0的局部位于主体支撑结构b0下方用于承接工件a0切削后的毛刺。

41.当工件到达一定转速后,毛刺去除结构d0对转子进行毛刺的清除。清除完毕后,毛刺进入毛刺收集机构e0中并通过吸尘器排出整个机构。

42.如图3和图4所示,对于主体支撑结构b0,包括底板b1、支撑柱b2、横梁b4、托块b5、毛刺去除机构安装座b3和后支撑框b6;底板b1一侧上固定安装后支撑框b6,后支撑框b6用于固定工件旋转驱动结构c0;底板b1另一侧上垂直安装两条支撑柱b2,两条支撑柱b2上均装有水平的横梁b4,横梁b4外伸末端上装有支撑工件a0的托块b5,即横梁b4的一端固定在支撑柱b2上,横梁b4另一端安装托块b5,托块b5上安装放置工件a0,工件a0的两端分别支撑放置在两条支撑柱b2上所通过横梁b4所连接的托块b5上,工件a0的轴向沿两侧托块b5之间的连线方向,两侧托块b5正下方的底板b1一侧上固定安装毛刺去除机构安装座b3,两侧毛刺去除机构安装座b3用于固定毛刺去除结构d0。

43.支撑柱b2上分别开有多个安装槽口,横梁b4可调节地安装于不同安装槽口,用于独立调节两侧支撑柱b2上托块b5的垂直高度位置,进而调节托块b5两端的放置高度,从而可以轻易实现工件a0在托块b5上保持水平安放。

44.毛刺去除机构安装座b3上开有多个安装槽口,毛刺去除结构d0可调节地安装于不同安装槽口,使得毛刺去除结构d0的位置以适应不同轴向长度的工件a0。

45.如图5和图6所示,对于工件旋转驱动结构c0,包括驱动底座c1、移动板c5、皮带张紧结构c7、气缸c6、伺服电机c2和主动轮c3;驱动底座c1固定安装在主体支撑结构b0的后支撑框b7侧面,驱动底座c1与后支撑框b7通过螺丝连接固定;移动板c5通过第一导轨滑块副c4可水平移动地安装在驱动底座c1上,皮带张紧结构c7安装在移动板c5上,气缸c6平行于

第一导轨滑块副c4设置在移动板c5下方的驱动底座c1上,气缸c6的活塞杆固定连接移动板c5;伺服电机c2固定在移动板c5底面,主动轮c3可旋转支撑安装在移动板c5下方,伺服电机c2输出轴同轴连接主动轮c3,皮带张紧结构c7和主动轮c3之间带传动连接。

46.皮带张紧结构c7包括安装座c7.7、第一从动轮c7.1、弹性件、第二从动轮c7.8和皮带c7.2;移动板c5前部一侧上可旋转地安装有第一从动轮c7.1,移动板c5后部另一侧上通过第二导轨滑块副c7.6可水平移动地滑动安装有安装座c7.7,第二导轨滑块副c7.6与第一导轨滑块副c4平行设置,安装座c7.7连接平行于第二导轨滑块副c7.6的弹性件使得自身沿第二导轨滑块副c7.6方向移动受到限制,安装座c7.7前端上可旋转地安装有第二从动轮c7.8,皮带c7.2套装在主动轮c3和第一从动轮c7.1及第二从动轮c7.8上形成带传动,在弹性件作用下使得皮带c7.2保持自动张紧。

47.弹性件包括在安装座c7.7两侧分别布置的两对拉簧组,每对拉簧组包括沿平行于第二导轨滑块副c7.6方向对称布置的两根拉簧c7.4,拉簧c7.4一端钩接在安装座c7.7上,另一端钩接在固定于移动板c5上的拉簧支柱上。

48.安装座c7.7一侧面的中部一点分别经两根拉簧c7.4连接到第一拉簧支柱c7.3上和第二拉簧支柱c7.5上,第一拉簧支柱c7.3上和第二拉簧支柱c7.5均固定于移动板c5上,第一拉簧支柱c7.3上和第二拉簧支柱c7.5以及安装座c7.7一侧面的中部一点位于同一直线上且平行于第二导轨滑块副c7.6方向。这样使得安装座c7.7可以沿着第二导轨滑块副c7.6运动,但是运动范围限制在前后拉簧c7.4的弹性极限中。在拉簧c7.4作用下使得皮带c7.2保持自动张紧。

49.由气缸c6推动移动板c5沿第一导轨滑块副c4前后运动,进而带动移动板c5上的第一从动轮c7.1、第二从动轮c7.8和皮带c7.2整体移动,使得驱动皮带张紧结构c7机构上的皮带c7.2与工件a0接触,当皮带c7.2与工件a0的转子接触后,然后伺服电机c2旋转经皮带c7.2驱动工件a0旋转。

50.如图7和图8所示,对于毛刺去除结构d0,包括毛刺底座d1、直线轴承安装座d5、直线轴承组件d6、毛刷固定架d7和毛刷d8;毛刺底座d1固定安装在主体支撑结构b0的机构安装座b3上,将毛刺去除结构d0固定在主体支撑结构b0上;直线轴承安装座d5底部通过第三导轨滑块副d2可水平滑动地安装在毛刺底座d1上,第三导轨滑块副d2垂直于工件旋转驱动结构c0的第一导轨滑块副c4布置,气缸d4固定安装在毛刺底座d1上,气缸d4的活塞杆通过连接板d3和直线轴承安装座d5固定连接,由气缸d4推动直线轴承安装座d5沿第三导轨滑块副d2水平移动;直线轴承安装座d5设有向上凸出部,凸出部上装有一对水平布置的直线轴承组件d6,毛刷固定架d7连接在直线轴承组件d6末端端部,毛刷固定架d7上安装毛刷d8,毛刷d8用于接触工件a0表面进行毛刺刮除。

51.直线轴承组件d6包括轴和直线轴承,直线轴承固定在凸出部上,轴活动套装在直线轴承内沿轴向自由运动,轴穿过直线轴承的端部固定链接毛刷固定座d7,毛刷固定座d7和直线轴承之间的轴上套装有弹簧。

52.毛刷d8可调节朝向工件a0角度地安装在毛刷固定架d7上。具体实施中,毛刷固定架d7上开设弧形腰槽,毛刷d8用螺丝通过弧形腰槽连接,螺丝一端和毛刷d8连接,螺丝另一端嵌装入弧形腰槽中,这样通过此弧形腰槽可以调节d8的倾斜角度从而更好的贴合不同工件上的毛刺。当工件旋转驱动结构c0驱动工件a0旋转后,气缸d4带动毛刷固定座d7和毛刷

d8向前推出,使毛刷d8贴合毛刺位置从而将毛刺清除。

53.如图9所示,毛刺收集结构e0包括漏斗e6,漏斗e6布置在主体支撑结构b0中间的下方,而工件a0位于主体支撑结构b0中间的上方。

54.具体实施中,在两侧毛刺去除机构安装座b3之间的主体支撑结构b0的底板b1中部开设通槽,毛刺收集结构e0的漏斗e6位于通槽正下方用于承接从通槽中落下落入到漏斗e6中,漏斗e6上端与底板b1的通槽连接,下端和吸尘器入口连接;这样毛刺掉落后集中在漏斗e6中,最终通过吸尘器集中排出。

55.如图9和图10所示,毛刺收集结构e0还包括钣金件e1-e5,由多块钣金件e1-e5围装成装置外框架,主体支撑结构b0装入装置外框架内,工件旋转驱动结构c0、毛刺去除结构d0的局部可位于装置外框架内。

56.具体实施中,毛刺收集机构e0通过钣金件e1-e5将装置其余部分的整体结构密封起来,防止毛刺的飞溅。

57.具体实施中,通过钣金件e1-e5将毛刺收集机构e0形成为封闭壳体,壳体底部呈漏斗结构,用以收集掉落的毛刺;壳体左右两侧设有镂空缺口,用以设置毛刺去除结构d0;壳体后侧设有镂空缺口,用以设置工件旋转驱动结构c0;壳体顶部设有镂空缺口,用以设置工件a0。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1